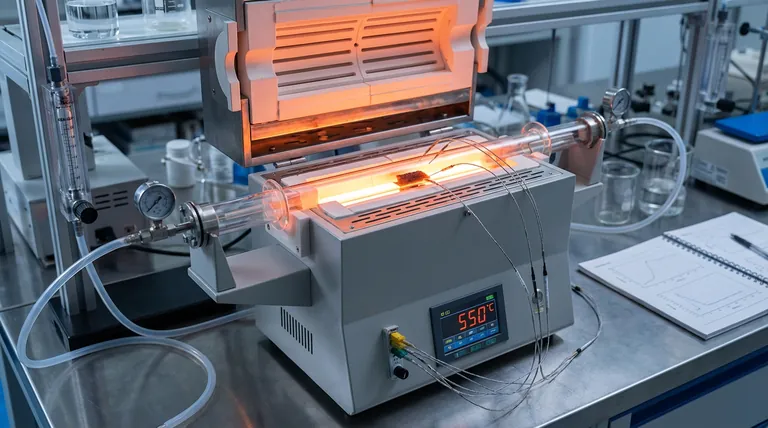

Ein Hochtemperatur-Festbettreaktor mit kontinuierlichem Durchfluss schafft eine präzise, simulierte industrielle Umgebung. Er arbeitet zwischen 500°C und 550°C für bis zu 150 Stunden mit einer Gewichtsstunden-Raumgeschwindigkeit (WHSV) von 7500 mL/g·h. Diese spezielle Konfiguration mit Quarzreaktionsrohren und K-Typ-Thermoelementsteuerungen ermöglicht es Forschern zu messen, wie Zn-Cr-Katalysatoren langfristigen thermochemischen Belastungen standhalten.

Diese Testumgebung schließt die Lücke zwischen Laborexperimenten und industrieller Realität. Durch die Aufrechterhaltung strenger thermochemischer Bedingungen über einen längeren Zeitraum isoliert sie die Auswirkungen von Hitze und Durchfluss auf die Katalysatorstruktur und die Kohlenstoffabscheidung.

Simulation industrieller Belastungen

Temperaturbereiche und -steuerung

Das System hält Temperaturen zwischen 500°C und 550°C aufrecht, die für die Prüfung des thermischen Abbaus in Zn-Cr-Systemen entscheidend sind. K-Typ-Thermoelemente gewährleisten eine hochpräzise Temperaturregelung und verhindern thermische Durchgeher oder Schwankungen, die Stabilitätsdaten verfälschen könnten.

Die Bedeutung der zeitlichen Stabilität

Der Reaktor unterstützt kontinuierlichen Durchfluss für bis zu 150 Stunden. Diese Dauer ist unerlässlich, um langsam einsetzende Strukturveränderungen oder die allmähliche Anreicherung von Kohlenstoff zu identifizieren, die bei kürzeren Tests möglicherweise übersehen werden.

Kinetische und materielle Parameter

Standardisierte Gewichtsstunden-Raumgeschwindigkeit (WHSV)

Während des gesamten Bewertungsprozesses wird eine konstante WHSV von 7500 mL/g·h aufrechterhalten. Diese Konsistenz stellt sicher, dass jede beobachtete Deaktivierung auf Katalysatorinstabilität und nicht auf Schwankungen der Kontaktzeit oder des Reaktantendurchflusses zurückzuführen ist.

Integrität von Quarzrohren

Die Verwendung von Quarzreaktionsrohren minimiert unerwünschte katalytische Wandeffekte. Dies stellt sicher, dass die beobachteten chemischen Reaktionen und die Daten zur Kohlenstoffbeständigkeit ausschließlich ein Spiegelbild der atomaren synergistischen aktiven Zentren im Katalysator sind.

Verständnis potenzieller Kompromisse

Grenzen des 150-Stunden-Fensters

Obwohl 150 Stunden ein strenger Maßstab sind, erfassen sie möglicherweise keine Deaktivierungsmechanismen, die erst nach Tausenden von Stunden industrieller Nutzung auftreten. Forscher müssen diese Ergebnisse sorgfältig extrapolieren, wenn sie die mehrjährige Lebensdauer eines Katalysators vorhersagen.

Festbettbeschränkungen

Das Festbett-Design liefert hervorragende Stabilitätsdaten, simuliert jedoch möglicherweise nicht vollständig die mechanischen Belastungen, die in Wirbelschichtumgebungen auftreten. Katalysatorabrieb oder physikalische Fragmentierung könnten in dieser statischen Konfiguration im Vergleich zu dynamischeren Reaktortypen unterschätzt werden.

Implementierung dieser Bedingungen für die Katalysatorentwicklung

Um den Nutzen dieser Reaktoraufstellung zu maximieren, gleichen Sie Ihre experimentellen Ziele mit den spezifischen Fähigkeiten des Systems ab.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie die volle Dauer von 150 Stunden bei der oberen Temperaturgrenze von 550°C, um die atomaren synergistischen Zentren zu belasten.

- Wenn Ihr Hauptaugenmerk auf Kohlenstoffbeständigkeit liegt: Halten Sie die WHSV von 7500 mL/g·h streng ein, um zu beobachten, wie Strömungsdynamiken die Koksbildung auf der Katalysatoroberfläche beeinflussen.

Durch die Nachbildung industrieller thermochemischer Belastungen liefert diese Reaktoraufstellung die entscheidenden Daten, die zur Validierung der Katalysatorhaltbarkeit für großtechnische Anwendungen erforderlich sind.

Zusammenfassungstabelle:

| Merkmal | Spezifikation der experimentellen Bedingung |

|---|---|

| Temperaturbereich | 500°C bis 550°C |

| Testdauer | Bis zu 150 Stunden (kontinuierlich) |

| Durchflussrate (WHSV) | 7500 mL/g·h |

| Temperaturregelung | K-Typ-Thermoelemente für hohe Präzision |

| Reaktionsgefäß | Hochintegre Quarzrohre |

| Hauptziel | Bewertung der thermischen Stabilität und Kohlenstoffbeständigkeit |

Verbessern Sie Ihre Katalysatorforschung mit KINTEK

Präzision bei thermischen Stabilitätstests erfordert Geräte, die rigorosen industriellen Simulationen standhalten können. KINTEK bietet branchenführende Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle so konstruiert sind, dass sie die genauen thermochemischen Umgebungen liefern, die Ihre Forschung erfordert.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung sind unsere Hochtemperatur-Labröfen vollständig anpassbar, um Ihre einzigartigen experimentellen Parameter zu erfüllen. Stellen Sie sicher, dass Ihre Katalysatoren mit unseren zuverlässigen Heizlösungen für die industrielle Hochskalierung bereit sind.

Bereit, die Leistung Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Referenzen

- Ji Yang, Ji Su. Atomically synergistic Zn-Cr catalyst for iso-stoichiometric co-conversion of ethane and CO2 to ethylene and CO. DOI: 10.1038/s41467-024-44918-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wofür werden katalytische Chargen-Entbinderungsöfen verwendet? Beschleunigen Sie MIM/CIM mit Niedertemperatur-Entbinderung

- Was sind die technischen Vorteile der Verwendung eines flussmittelummantelten Zusatzwerkstoffs mit 20 % Silber? Kosten & Fugenintegrität optimieren

- Was ist der Zweck der Verwendung eines Industrieofens zur Vorbehandlung von Flachsfasern? Gewährleistung überlegener Verbundintegrität

- Was ist die Funktion eines Teflon-ausgekleideten Autoklaven bei der hydrothermalen Säurebehandlung? Verbesserung der Effizienz der Katalysatorsynthese

- Wie verbessern digitale Zwillinge und maschinelles Lernen die Wartung? Beherrschen Sie die Zuverlässigkeit und Effizienz von Hochtemperaturgeräten

- Was sind die Hauptziele der Verwendung eines Blast-Trocknungsofens für In2O3/C-Nanofasern? Sicherstellung der strukturellen Integrität

- Welche Haupttypen von Öfen werden in Gießereien für den Metallguss verwendet? Wählen Sie den besten für Ihr Metall

- Was ist die Funktion eines Hochtemperatur-Heizreaktors bei der OPF-Delignifizierung? Hochreine Zellulose freisetzen