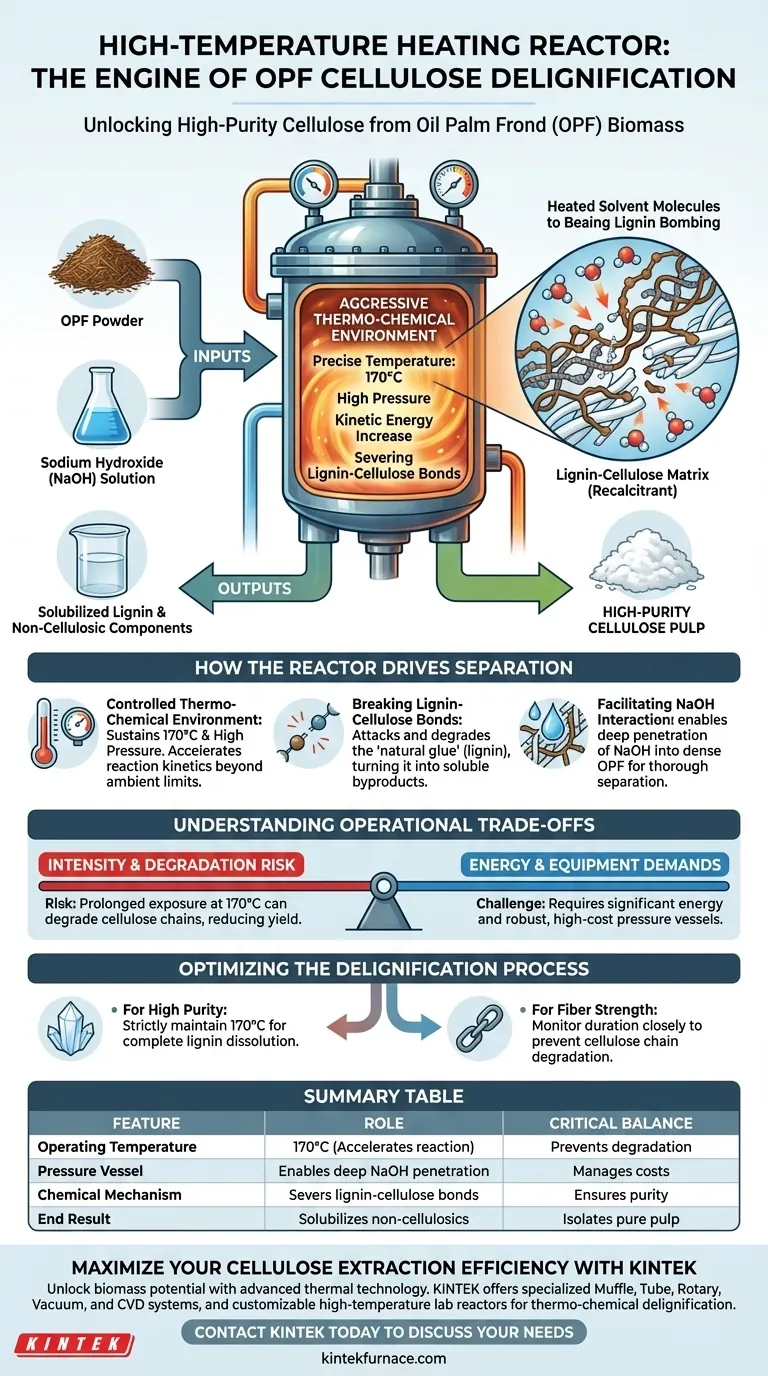

Die Hauptfunktion eines Hochtemperatur-Heizreaktors in diesem Prozess besteht darin, eine rigorose chemisch-thermische Reaktion zwischen Ölpalmenblattpulver (OPF) und einer Natronlauge zu ermöglichen. Durch die Aufrechterhaltung einer präzisen Temperatur von 170 °C unter hohem Druck liefert der Reaktor die notwendige Energie, um die starken chemischen Bindungen zu trennen, die Lignin mit Zellulose verbinden. Dieses aggressive Umfeld ermöglicht die effektive Solubilisierung nicht-zellulosischer Komponenten, was zur Isolierung von hochreiner Zellstoffmasse führt.

Der Reaktor dient als entscheidender Motor zur Überwindung der Widerstandsfähigkeit von Biomasse. Durch die Kombination von hoher Hitze und Druck erzwingt er den chemischen Abbau der schützenden Ligninschicht und erschließt reine Zellulosefasern, die sonst unzugänglich wären.

Wie der Reaktor die Trennung vorantreibt

Um die Rolle des Reaktors zu verstehen, müssen wir über einfaches Erhitzen hinausgehen. Er fungiert als Druckbehälter, der es dem chemischen Lösungsmittel ermöglicht, in die dichte Struktur der OPF-Biomasse einzudringen.

Schaffung einer kontrollierten chemisch-thermischen Umgebung

Der Reaktor ist so konzipiert, dass er eine bestimmte Betriebstemperatur von 170 °C erreicht und aufrechterhält.

Bei dieser Temperatur erhöht sich die kinetische Energie der Moleküle erheblich. Dies beschleunigt die Reaktionsgeschwindigkeit zwischen der Biomasse und dem Lösungsmittel weit über das hinaus, was bei Umgebungstemperaturen möglich ist.

Aufbrechen der Lignin-Zellulose-Bindungen

Lignin wirkt als natürlicher Klebstoff, der Zellulose und Hemizellulose in einer starren Struktur miteinander verbindet.

Die Kombination aus hoher Hitze und Druck im Reaktor greift die chemischen Bindungen an, die diese Struktur zusammenhalten. Diese "chemisch-thermische Wirkung" baut Lignin und Hemizellulose effektiv ab und wandelt sie in lösliche Nebenprodukte um, während die Zellulose intakt bleibt.

Ermöglichung der Wechselwirkung mit Natronlauge

Der Reaktor schafft die optimalen Bedingungen für die Wirkung der Natronlauge.

Unter hohem Druck kann die Lösung tief in das OPF-Pulver eindringen. Die Hitze stellt sicher, dass die Natronlauge effizient mit dem Lignin reagiert und einen gründlichen Trennungsprozess anstelle einer oberflächlichen Oberflächenbehandlung gewährleistet.

Verständnis der betrieblichen Kompromisse

Obwohl der Hochtemperaturreaktor für die Delignifizierung unerlässlich ist, sind mit dem Prozess spezifische Einschränkungen verbunden, die verwaltet werden müssen, um den Erfolg sicherzustellen.

Balance zwischen Intensität und Abbau

Die aggressive Umgebung von 170 °C ist für die Entfernung von Lignin notwendig, birgt aber ein Risiko für die Zellulose selbst.

Wenn die Reaktionsbedingungen unkontrolliert oder verlängert werden, kann die Hitze beginnen, die Zelluloseketten abzubauen. Dies würde die Ausbeute und Qualität des Endprodukts verringern.

Energie- und Ausrüstungsanforderungen

Die Aufrechterhaltung von hohem Druck und hoher Temperatur erfordert einen erheblichen Energieaufwand.

Darüber hinaus muss der Reaktorbehälter robust genug sein, um diese Bedingungen sicher zu bewältigen. Dies erhöht die betriebliche Komplexität und die Kapitalkosten im Vergleich zu Niedertemperatur- oder Atmosphärenextraktionsmethoden.

Optimierung des Delignifizierungsprozesses

Um die besten Ergebnisse bei der OPF-Zelluloseextraktion zu erzielen, müssen Sie Ihre Betriebsparameter auf Ihre spezifischen Ausgangsziele abstimmen.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit liegt: Halten Sie den Temperatursollwert von 170 °C strikt ein, um die vollständige Auflösung von Lignin und Hemizellulose zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Faserfestigkeit liegt: Überwachen Sie die Reaktionsdauer genau, um zu verhindern, dass die chemisch-thermische Wirkung die Zelluloseketten abbaut, nachdem das Lignin entfernt wurde.

Die Beherrschung der Reaktorumgebung ist der wichtigste Faktor bei der Umwandlung von landwirtschaftlichen Abfällen in wertvolle industrielle Zellulose.

Zusammenfassungstabelle:

| Merkmal | Rolle im Delignifizierungsprozess |

|---|---|

| Betriebstemperatur | 170 °C (Beschleunigt die chemisch-thermische Reaktionsgeschwindigkeit) |

| Druckbehälter | Ermöglicht tiefes Eindringen von NaOH in dichte OPF-Fasern |

| Chemischer Mechanismus | Trennt Bindungen zwischen Lignin und Zellulosefasern |

| Endergebnis | Löst nicht-zellulosische Komponenten zur Isolierung von reinem Zellstoff auf |

| Kritische Balance | Verhindert den Abbau von Zelluloseketten bei gleichzeitiger Entfernung von Lignin |

Maximieren Sie Ihre Zelluloseextraktionseffizienz

Entfesseln Sie das volle Potenzial Ihrer Biomasseforschung mit der fortschrittlichen thermischen Technologie von KINTEK. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bietet KINTEK spezialisierte Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie kundenspezifische Hochtemperatur-Laboreaktoren, die für die anspruchsvollen Anforderungen der chemisch-thermischen Delignifizierung ausgelegt sind.

Ob Sie Ölpalmenblätter oder andere komplexe Biomasse verarbeiten, unsere Systeme bieten die präzise Temperaturkontrolle und Druckstabilität, die erforderlich sind, um hochreine Zellulose zu isolieren und gleichzeitig die Faserintegrität zu erhalten.

Bereit, die Hochtemperaturprozesse Ihres Labors zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Bedürfnisse zu besprechen!

Visuelle Anleitung

Referenzen

- Bernadeta Ayu Widyaningrum, Heri Septya Kusuma. Chitosan-Reinforced Carbon Aerogels from Oil Palm Fronds for Enhanced Oil Absorption and Silver Nanowires Loaded as Antimicrobial Activity. DOI: 10.21203/rs.3.rs-7269305/v1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welchen Zweck hat das Sintern in der Materialwissenschaft? Um Pulver in dichte, hochfeste Bauteile umzuwandeln

- Wie funktioniert ein Laborofen? Beherrschen Sie die Heizprinzipien für Ihr Labor

- Was sind die Vorteile der Kombination von Vakuumwarmwalzen mit der Kleinlochabsaugung? Herstellung von Hochbindungs-Verbundplatten

- Was ist der Zweck der Beschichtung von Graphit mit hexagonalem Bornitrid (h-BN)? Erhöhung der Reinheit & Werkzeuglebensdauer

- Was sind die Vorteile der Verwendung unabhängiger Ru- und Mo-Targets? Beherrschen Sie die stöchiometrische Kontrolle beim Magnetronsputtern

- Welche Rolle spielt Iod (I2) als Transportmittel bei der CVT für FexTaSe2? Ermöglichen Sie effizientes Kristallwachstum aus Einkristallen

- Welche Rolle spielt ein Hochtemperatur-Edelstahlautoklav bei der Synthese von Kupferferrit (CuFe2O4)?

- Prozessbedingungen für HEA-Beschichtungsthermische Experimente: Sicherstellung von 800°C Stabilität und 1680 Stunden Ausdauer.