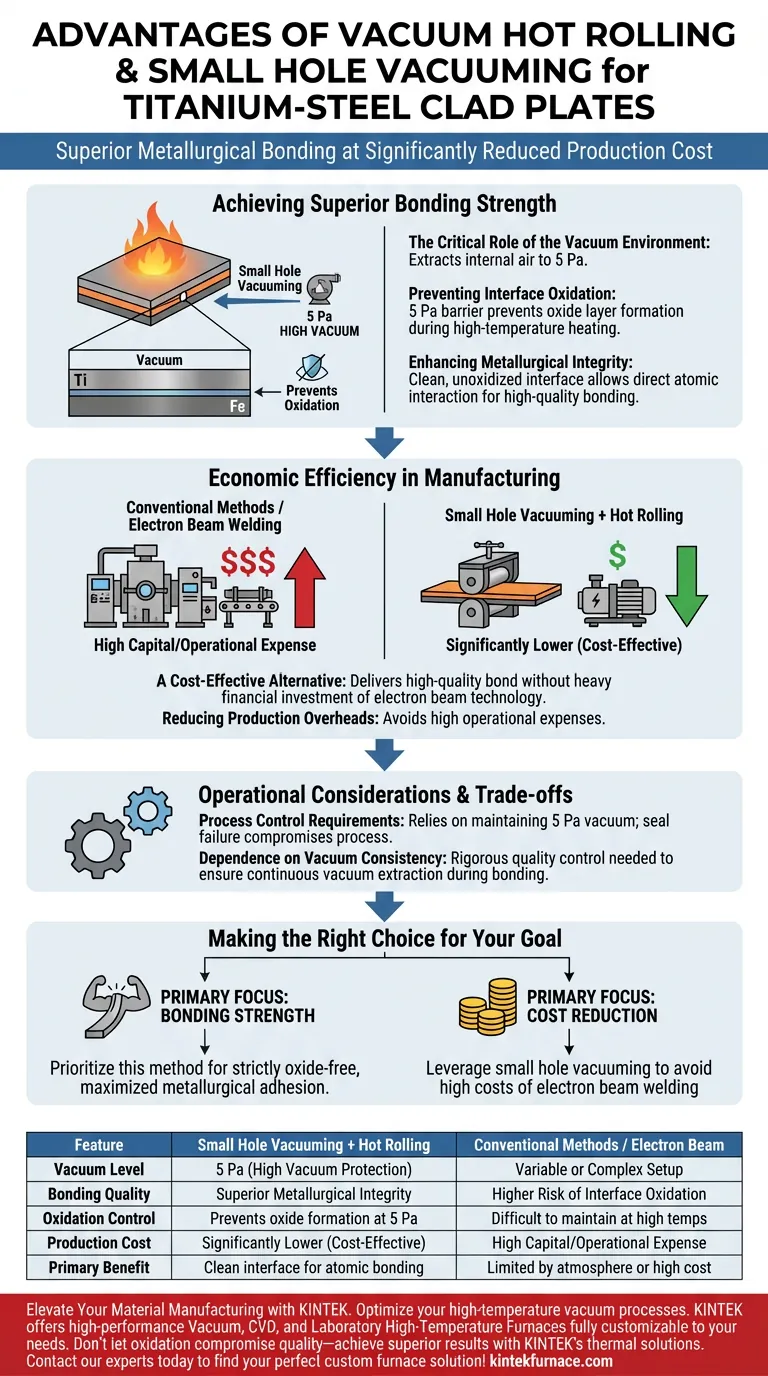

Der Hauptvorteil der Kombination von Vakuumwarmwalzen mit der Kleinlochabsaugungsmethode ist die Erzielung einer überlegenen metallurgischen Bindung zu deutlich reduzierten Produktionskosten. Diese Technik schafft eine makellose Hochvakuumumgebung, die interne Luft eliminiert, Oxidation während des Erwärmungsprozesses verhindert und eine stärkere Grenzfläche zwischen den Titan- und Stahlschichten im Vergleich zu Standardmethoden gewährleistet.

Durch Erreichen eines Vakuumniveaus von 5 Pa schirmt dieser Prozess die Metallgrenzfläche während der Hochtemperaturerwärmung effektiv vor Oxidation ab. Dies führt zu einer robusten strukturellen Integrität und vermeidet gleichzeitig die hohen Betriebskosten, die mit der Vakuum-Elektronenstrahlschweißung verbunden sind.

Erzielung einer überlegenen Bindungsfestigkeit

Die entscheidende Rolle der Vakuumumgebung

Der technische Kernvorteil dieser Methode liegt in ihrer Fähigkeit, die interne Luft effektiv aus dem Brammen zu extrahieren. Durch den Einsatz der Kleinlochabsaugungstechnik können Hersteller ein Vakuumniveau von 5 Pa erreichen.

Verhinderung der Grenzflächenoxidation

Titan und Stahl sind bei erhöhten Temperaturen hochreaktiv. Das Vorhandensein von Sauerstoff während der Erwärmungsphase führt typischerweise zur Bildung von Oxidschichten, die die Bindung schwächen.

Die 5 Pa Vakuumumgebung wirkt als Schutzbarriere. Sie stellt sicher, dass die Grenzfläche während des gesamten Erwärmungsprozesses sauber und oxidationsfrei bleibt.

Verbesserung der metallurgischen Integrität

Da die Grenzfläche vor Oxidation geschützt ist, können die beiden Metalle auf atomarer Ebene direkt interagieren. Dies erleichtert eine qualitativ hochwertige metallurgische Bindung.

Das Ergebnis ist eine Verbundplatte mit deutlich verbesserter Bindungsfestigkeit, die sicherstellt, dass das Material unter Belastung zuverlässig funktioniert.

Wirtschaftliche Effizienz in der Fertigung

Reduzierung der Produktionskosten

Hochleistungs-Verbundplatten erfordern oft teure Fertigungstechniken, um die Qualität zu gewährleisten. Eine gängige Alternative ist die Vakuum-Elektronenstrahlschweißung.

Die Elektronenstrahlschweißung ist jedoch ein komplexer, ressourcenintensiver Prozess, der die Herstellungskosten in die Höhe treibt.

Eine kostengünstige Alternative

Die Kombination aus Vakuumwarmwalzen und Kleinlochabsaugung bietet einen deutlichen wirtschaftlichen Vorteil. Sie liefert die notwendige hochwertige Bindung ohne die hohen finanziellen Investitionen, die für die Elektronenstrahltechnologie erforderlich sind.

Dies macht den Prozess für die Großserienproduktion, bei der die Stückkosten niedrig gehalten werden müssen, sehr attraktiv.

Betriebliche Überlegungen und Kompromisse

Anforderungen an die Prozesskontrolle

Obwohl diese Methode kostengünstig ist, beruht sie stark auf der Aufrechterhaltung des spezifischen Vakuumniveaus von 5 Pa.

Jedes Versagen, das kleine Loch effektiv abzudichten oder den Zieldruck zu erreichen, kann das Vakuum beeinträchtigen. Dies würde zu Oxidation führen und die Vorteile des Prozesses zunichtemachen.

Abhängigkeit von der Vakuumkonsistenz

Der Erfolg wird durch die Konsistenz der Vakuumabsaugung bestimmt. Im Gegensatz zur Elektronenstrahlschweißung, die Energie lokal anwendet, behandelt diese Methode die gesamte interne Brammenumgebung.

Daher ist eine strenge Qualitätskontrolle erforderlich, um sicherzustellen, dass das Vakuum bis zum Abschluss des Bindungsprozesses aufrechterhalten wird.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob dieser Fertigungsweg mit Ihren Projektanforderungen übereinstimmt, berücksichtigen Sie die folgenden technischen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf der Bindungsfestigkeit liegt: Priorisieren Sie diese Methode, um sicherzustellen, dass die Titan-Stahl-Grenzfläche streng oxidfrei bleibt und die metallurgische Haftung maximiert wird.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung liegt: Nutzen Sie die Kleinlochabsaugungstechnik, um die hohen Kapital- und Betriebskosten im Zusammenhang mit der Vakuum-Elektronenstrahlschweißung zu vermeiden.

Dieser Ansatz überbrückt effektiv die Lücke zwischen Hochleistungs-Materialspezifikationen und der Notwendigkeit wirtschaftlicher Fertigungsprozesse.

Zusammenfassungstabelle:

| Merkmal | Kleinlochabsaugung + Warmwalzen | Konventionelle Methoden / Elektronenstrahl |

|---|---|---|

| Vakuumniveau | 5 Pa (Hochvakuumschutz) | Variable oder komplexe Einrichtung |

| Bindungsqualität | Überlegene metallurgische Integrität | Höheres Risiko der Grenzflächenoxidation |

| Oxidationskontrolle | Verhindert Oxidbildung bei 5 Pa | Schwer bei hohen Temperaturen aufrechtzuerhalten |

| Produktionskosten | Deutlich niedriger (kostengünstig) | Hohe Kapital-/Betriebskosten |

| Hauptvorteil | Saubere Grenzfläche für atomare Bindung | Begrenzt durch Atmosphäre oder hohe Kosten |

Verbessern Sie Ihre Materialherstellung mit KINTEK

Möchten Sie Ihre Hochtemperatur-Vakuumprozesse optimieren? Mit Experten-F&E und Präzisionsfertigung bietet KINTEK Hochleistungs-Vakuum-, CVD- und Labor-Hochtemperaturöfen, die den strengen Anforderungen der fortschrittlichen Materialtechnik gerecht werden.

Ob Sie Titan-Stahl-Verbundplatten oder spezielle metallurgische Verbindungen entwickeln, unsere Systeme sind vollständig an Ihre einzigartigen Forschungs- und Produktionsanforderungen anpassbar. Lassen Sie nicht zu, dass Oxidation Ihre Qualität beeinträchtigt – erzielen Sie überlegene Ergebnisse mit den branchenführenden thermischen Lösungen von KINTEK.

Visuelle Anleitung

Referenzen

- Juan Pu, Yunxia Chen. Effect of Heat Treatment Temperature on the Microstructure and Properties of Titanium-Clad Steel Plate Prepared by Vacuum Hot Rolling. DOI: 10.3390/coatings14091096

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Wie beeinflussen industrielle Schmiedeanlagen die Morphologie von primären Carbonitriden in H13-Werkzeugstahl?

- Was ist die Funktion eines Festbett-Katalysators in der Ex-situ-CHP? Optimieren Sie noch heute Ihre Bioölqualität

- Warum wird ein Ofen mit hochpräziser Temperaturregelung für DPKB-S benötigt? Gewährleistung der Genauigkeit der Materialsynthese

- Wie erleichtern Hochdruck-Reaktionsumgebungen die solvothermale Synthese von Ag₂Se? Präzise Phasensteuerung

- Was sind die Vorteile der Verwendung von Ultraschall-Sprühpyrolyse für Metallpulver? Hohe Reinheit und Sphärizität erzielen

- Welche Rolle spielt Iod (I2) als Transportmittel bei der CVT für FexTaSe2? Ermöglichen Sie effizientes Kristallwachstum aus Einkristallen

- Welche zusätzlichen Techniken werden beim aktivierten Sintern eingesetzt? Steigern Sie die Effizienz mit fortschrittlichen chemischen Methoden

- Was ist der Hauptzweck der Hochtemperaturpyrolyse? Überlegene PFAS-Entfernung durch verbesserte Hydrophobizität freischalten