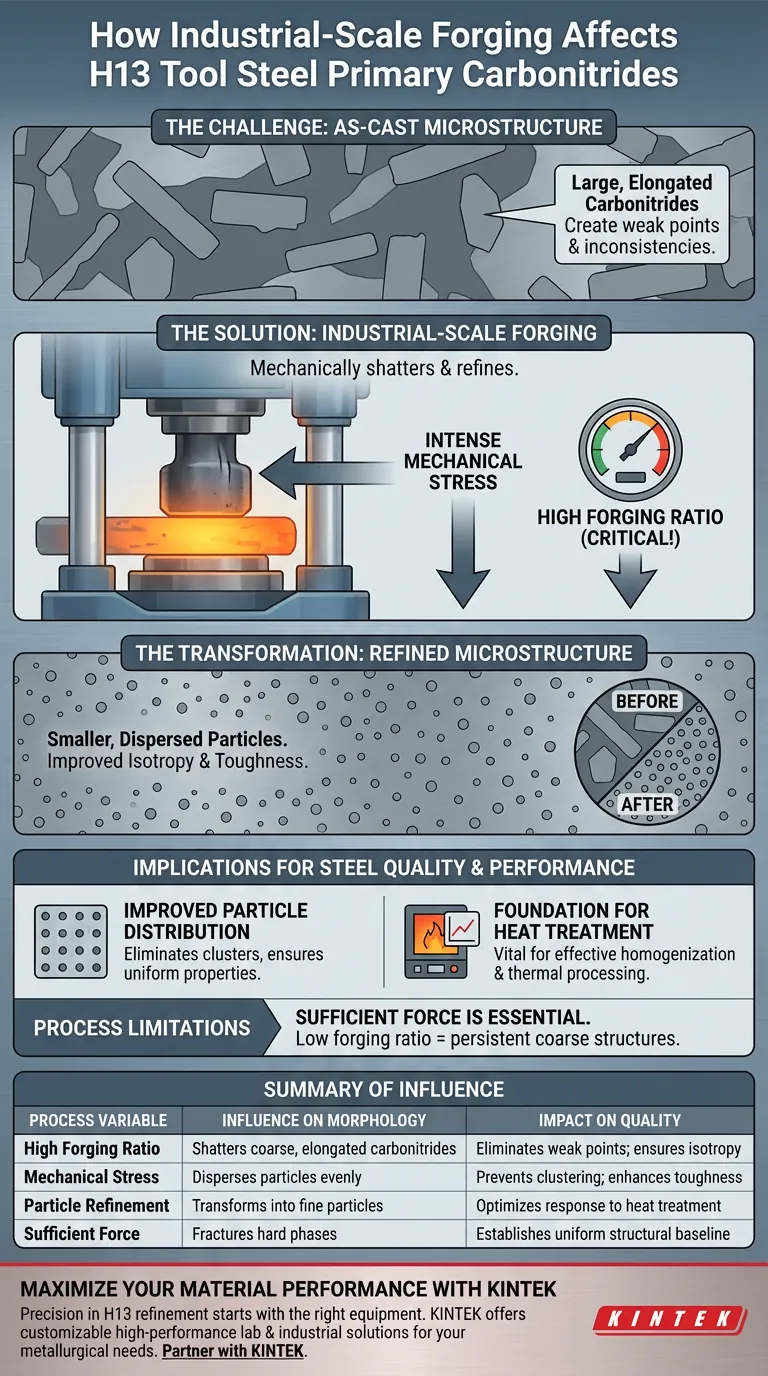

Industrielle Schmiedeanlagen verändern die Mikrostruktur von H13-Werkzeugstahl grundlegend durch die Anwendung intensiver mechanischer Spannungen. Bei Verwendung eines hohen Schmiedeverhältnisses zerschmettert die Anlage die großen, länglichen primären Carbonitride, die sich während der Erstarrungsphase natürlich bilden. Diese mechanische Intervention wandelt diese groben Strukturen in kleinere Partikel um und verteilt sie gleichmäßiger in der Stahlmatrix.

Während die Erstarrung natürlich zu groben, unregelmäßigen Carbonitridstrukturen führt, nutzt das industrielle Schmieden mechanische Kräfte, um sie zu einer einheitlichen Form zu verfeinern. Dies schafft die wesentliche strukturelle Grundlage, die für eine erfolgreiche Homogenisierung und Wärmebehandlung erforderlich ist.

Die Mechanik des morphologischen Wandels

Aufbrechen grober Strukturen

Während der anfänglichen Erstarrung von H13-Stahl neigen primäre Carbonitride dazu, sich als große, längliche Strukturen zu bilden. Diese Formationen können Schwachstellen oder Inkonsistenzen im Material erzeugen. Das industrielle Schmieden adressiert dies, indem ausreichende mechanische Spannungen angewendet werden, um diese großen Formationen physisch aufzubrechen.

Die entscheidende Rolle des Schmiedeverhältnisses

Die Umwandlung dieser Partikel ist nicht automatisch; sie hängt stark von der Intensität des Prozesses ab. Insbesondere ist ein hohes Schmiedeverhältnis erforderlich, um die Kraft zu erzeugen, die zum Brechen der primären Partikel notwendig ist. Schmieden mit niedrigem Verhältnis liefert möglicherweise nicht genügend Energie, um die Morphologie dieser harten Phasen signifikant zu verändern.

Auswirkungen auf die Stahlqualität

Verbesserung der Partikelverteilung

Der Prozess reduziert nicht nur die Partikelgröße; er reorganisiert die innere Landschaft des Stahls. Während die großen Carbonitride aufgebrochen werden, verteilt die Schmiedebewegung die entstehenden kleineren Partikel in der Matrix. Dies eliminiert Ansammlungen grober Partikel, die die Isotropie des Materials beeinträchtigen könnten.

Schaffung einer Grundlage für die Wärmebehandlung

Die Verfeinerung der Carbonitridmorphologie ist ein entscheidender Vorbereitungsschritt. Durch die Schaffung einer Matrix mit kleineren, gut verteilten Partikeln schafft der Schmiedeprozess eine bessere strukturelle Grundlage. Diese Homogenität ist entscheidend, um sicherzustellen, dass nachfolgende Homogenisierungs- und Wärmebehandlungsstufen wirksam sind.

Verständnis der Prozessgrenzen

Die Notwendigkeit ausreichender Kraft

Es ist wichtig zu erkennen, dass diese Verfeinerung rein mechanisch ist und auf einer angemessenen Spannungsanwendung beruht. Wenn die Schmiedeanlage kein hohes Schmiedeverhältnis erreichen kann, bleiben die länglichen Carbonitride bestehen. Dies führt zu einer Mikrostruktur, die unvorhersehbar auf die Wärmebehandlung reagieren oder eine reduzierte Zähigkeit aufweisen kann.

Maximierung der Materialleistung

Um die höchste Qualität bei H13-Werkzeugstahl zu gewährleisten, müssen Sie Ihre Schmiedeparameter auf Ihre mikrostrukturellen Ziele abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Beseitigung von mikrostrukturellen Schwachstellen liegt: Stellen Sie sicher, dass Ihre Anlage auf ein hohes Schmiedeverhältnis eingestellt ist, um grobe, längliche Carbonitride physisch zu brechen.

- Wenn Ihr Hauptaugenmerk auf der Optimierung der Reaktion auf die Wärmebehandlung liegt: Priorisieren Sie die gleichmäßige Verteilung der Partikel während des Schmiedens, um eine stabile Grundlage für die thermische Verarbeitung zu schaffen.

Durch die Nutzung von Schmieden mit hohem Verhältnis wandeln Sie eine natürlich grobe Gussstruktur in ein verfeinertes Hochleistungsmaterial um, das für die Endbearbeitung bereit ist.

Zusammenfassungstabelle:

| Prozessvariable | Einfluss auf die Morphologie von H13-Werkzeugstahl | Auswirkung auf die Materialqualität |

|---|---|---|

| Hohes Schmiedeverhältnis | Zerschmettert grobe, längliche Carbonitride zu kleinen Partikeln | Eliminiert Schwachstellen; gewährleistet Isotropie |

| Mechanische Spannung | Verteilt Partikel gleichmäßig in der Stahlmatrix | Verhindert Agglomeration; verbessert die Zähigkeit |

| Partikelverfeinerung | Wandelt große Strukturen in feine, kugelförmige Partikel um | Optimiert die Reaktion auf die Wärmebehandlung |

| Ausreichende Kraft | Bricht harte Phasen während der Verformung physisch auf | Schafft eine einheitliche strukturelle Basis |

Maximieren Sie Ihre Materialleistung mit KINTEK

Präzision bei der Verfeinerung von H13-Werkzeugstahl beginnt mit der richtigen Ausrüstung. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Labor- und Industrielösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre spezifischen metallurgischen Bedürfnisse angepasst werden können.

Ob Sie die Carbonitridmorphologie verfeinern oder komplexe Wärmebehandlungszyklen optimieren, unsere fortschrittlichen Hochtemperaturöfen bieten die thermische Präzision, die für überlegene Materialisotropie und Haltbarkeit erforderlich ist. Arbeiten Sie noch heute mit KINTEK zusammen, um die Effizienz und Materialqualität Ihres Labors zu steigern!

Visuelle Anleitung

Referenzen

- Xiaolin Sun, Shuo Zhao. Effects of Ti and N Contents on the Characteristic Evolution and Thermal Stability of MC Carbonitrides Holding at 1250 °C in H13 Die Steel. DOI: 10.3390/met14030317

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Was ist die Funktion des Vakuumimprägnationssystems bei der Herstellung von SiC/SiC? Optimierung der Verbundverdichtung

- Was ist der Zweck des Vortrocknens von SiO2-Rohmaterialien bei 400 Grad Celsius? Präzise stöchiometrische Synthese gewährleisten

- Was ist die Funktion eines Lichtbogenofens bei der Herstellung von Aluminium-Silizium-Modelllegierungen? Experten-Einblicke

- Warum wird bei thermischen Spannungsprüfungen eine thermische Isolierung an zylindrischen Bauteilen angebracht? Verbesserung der Berechnungspräzision

- Was sind die Vorteile eines Vakuumtrockenschranks für NiCo2O4-Nanosheet-Komposite? Schützen Sie Ihre Nanostrukturintegrität

- Was sind die Vorteile der Verwendung eines Präzisions-Vakuumtrockenschranks? Meistere die Keramikpulverbehandlung mit KINTEK

- Wie wird ein Vakuumtrockenschrank während des Trocknungsprozesses von NVP/C-Gel verwendet? Gewährleistung hoher Reinheit & struktureller Integrität

- Was ist die Hauptfunktion eines Labor-Elektroofens bei der Torrefizierung von Lebensmittelabfällen? Sicherstellung einer genauen Probenvorbereitung