Der Hauptzweck des Vortrocknens von SiO2 (Siliziumdioxid) bei 400 °C besteht darin, durch Entfernung aller Feuchtigkeitsspuren eine makellose Ausgangsbasis für Ihre chemische Synthese zu schaffen. Diese spezielle Wärmebehandlung ist darauf abgestimmt, sowohl physikalisch adsorbiertes Wasser, das sich auf der Oberfläche befindet, als auch chemisch gebundenes Wasser, das in die Struktur des Pulvers integriert ist, zu entfernen.

Die Präzision bei der Festkörper-Synthese hängt vollständig von der Genauigkeit Ihrer Ausgangsmassen ab. Das Vortrocknen stellt sicher, dass Sie beim Wiegen Ihres SiO2 die Masse des Reaktanten selbst messen und nicht das Gewicht der daran haftenden Wasserkontaminationen.

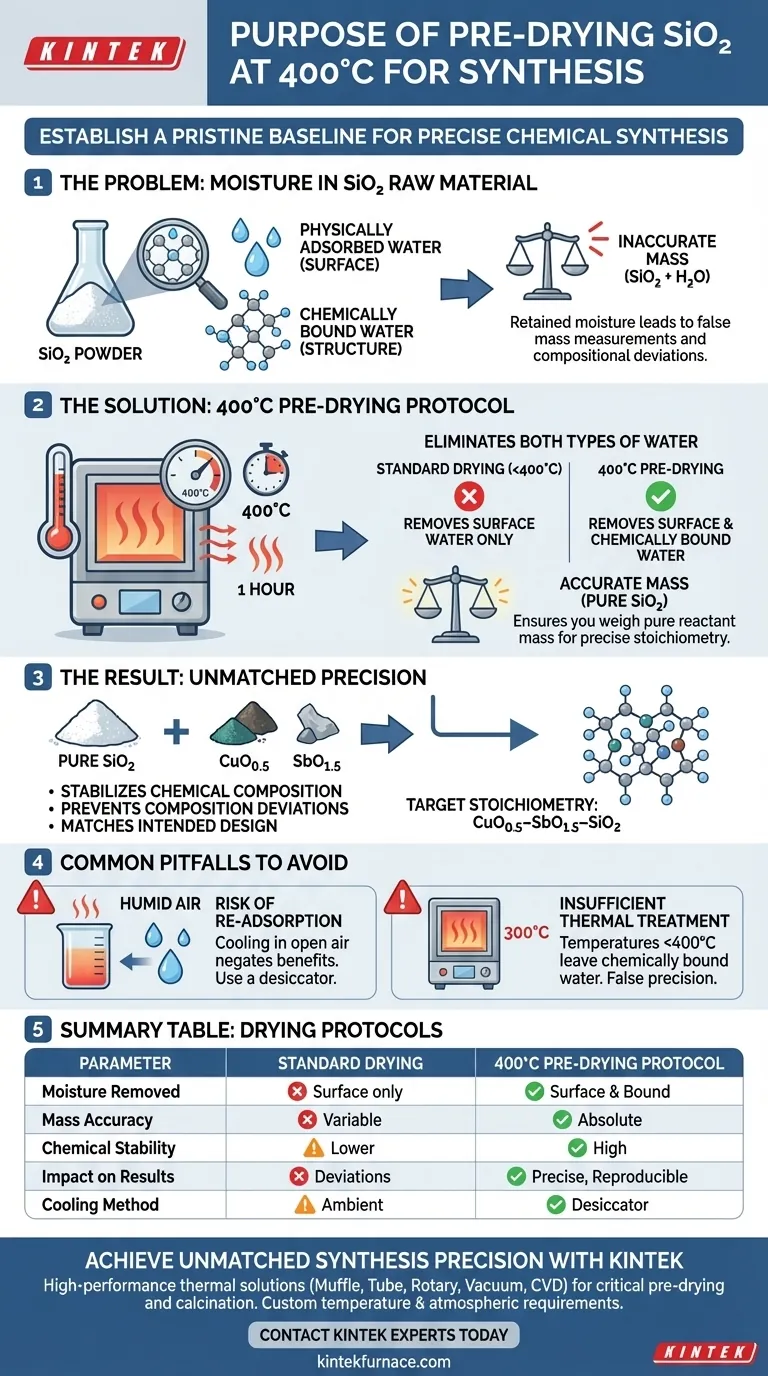

Die entscheidende Rolle der Feuchtigkeitsentfernung

Entfernung zweier Arten von Wasser

Standardtrocknung bei niedrigeren Temperaturen entfernt oft nur Oberflächenfeuchtigkeit. Das Erhitzen auf 400 °C für eine Stunde ist jedoch notwendig, um sowohl physikalisch adsorbiertes als auch chemisch gebundenes Wasser auszutreiben.

Gewährleistung der reinen Reaktantenmasse

Wenn Wasser im Pulver verbleibt, trägt es zum Gesamtgewicht bei, das auf der Waage gemessen wird. Das bedeutet, dass die tatsächliche Menge an aktivem SiO2 in Ihrer Mischung geringer wäre als berechnet.

Stabilisierung der chemischen Zusammensetzung

Durch die Entfernung dieser flüchtigen Bestandteile stellen Sie sicher, dass das Rohmaterial chemisch stabil ist. Dies garantiert, dass das in die Mischung eingebrachte Pulver reines SiO2 ist und keine unbekannten Variablen in die Reaktion gelangen.

Stöchiometrie und experimentelle Genauigkeit

Verhinderung von Abweichungen in der Zusammensetzung

Der Erfolg der Synthese von CuO0.5–SbO1.5–SiO2 hängt vom Erreichen spezifischer Massenverhältnisse ab. Selbst ein geringer Prozentsatz an verbleibender Feuchtigkeit kann diese Verhältnisse erheblich verfälschen.

Abgleich mit dem beabsichtigten Design

Das Vortrocknen stellt sicher, dass die endgültige synthetisierte Mischung exakt mit der theoretischen chemischen Zusammensetzung übereinstimmt. Ohne diesen Schritt würde die endgültige Stöchiometrie abweichen und möglicherweise die physikalischen oder chemischen Eigenschaften der resultierenden Probe verändern.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko der Wiederadsorption

Ein häufiger Fehler ist das ordnungsgemäße Trocknen des Materials, das Abkühlenlassen an feuchter Luft. SiO2 kann Feuchtigkeit aus der Atmosphäre schnell wieder adsorbieren, was die Vorteile des Erhitzungsprozesses zunichte macht.

Unzureichende thermische Behandlung

Die Verwendung von Temperaturen, die signifikant unter 400 °C liegen, kann chemisch gebundenes Wasser zurücklassen. Dies führt zu einer "falschen Präzision", bei der der Forscher glaubt, die Probe sei trocken, die Massenberechnung jedoch ungenau bleibt.

Die richtige Wahl für Ihre Synthese treffen

Um die Integrität Ihrer CuO0.5–SbO1.5–SiO2-Proben zu gewährleisten, wenden Sie die folgenden Prinzipien an:

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsgenauigkeit liegt: Eine strikte Einhaltung des Grenzwerts von 400 °C ist erforderlich, um chemisch gebundenes Wasser zu entfernen, das Standardtrockenschränke nicht erfassen.

- Wenn Ihr Hauptaugenmerk auf Reproduzierbarkeit liegt: Betrachten Sie die Kühlphase als kritisch; überführen Sie das heiße Pulver sofort in einen Exsikkator, um zu verhindern, dass Feuchtigkeit zurückkehrt.

Durch die Standardisierung des Vortrocknungsprozesses verwandeln Sie ein variables Rohmaterial in eine zuverlässige Konstante für Ihre Forschung.

Zusammenfassungstabelle:

| Parameter | Standardtrocknung | 400 °C Vortrocknungsprotokoll |

|---|---|---|

| Entfernte Feuchtigkeit | Nur Oberflächen-/physikalisch adsorbiertes Wasser | Sowohl physikalisch adsorbiertes als auch chemisch gebundenes Wasser |

| Massengenauigkeit | Variabel (Wassergewicht enthalten) | Absolut (reine Reaktantenmasse) |

| Chemische Stabilität | Geringer (flüchtige Bestandteile verbleiben) | Hoch (stabile Basis für die Reaktion) |

| Auswirkung auf die Ergebnisse | Stöchiometrische Abweichungen | Präzise, reproduzierbare Zusammensetzung |

| Kühlmethode | Umgebungsluft (Risiko der Wiederadsorption) | Exsikkator empfohlen |

Erreichen Sie unübertroffene Synthesepräzision mit KINTEK

Lassen Sie nicht zu, dass Feuchtigkeit die Genauigkeit Ihrer Experimente beeinträchtigt. Ob Sie CuO0.5–SbO1.5–SiO2 oder fortschrittliche Keramikverbundwerkstoffe synthetisieren, KINTEK bietet die Hochleistungs-Wärmelösungen, die Sie benötigen.

Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen an, die alle vollständig an Ihre spezifischen Temperatur- und Atmosphärenanforderungen angepasst werden können. Unsere Hochtemperatur-Laböfen gewährleisten eine gleichmäßige Erwärmung und stabile thermische Profile für kritische Vor-Trocknungs- und Kalzinierungsschritte.

Bereit, die Konsistenz Ihrer Forschung zu verbessern?

Kontaktieren Sie noch heute KINTEK-Experten, um den perfekten Ofen für die einzigartigen Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Referenzen

- Hamed Abdeyazdan, Evgueni Jak. Phase equilibria in the CuO <sub>0.5</sub> –SbO <sub>1.5</sub> –SiO <sub>2</sub> system. DOI: 10.1111/jace.70123

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie erleichtert die Hochtemperaturerhitzung die Umwandlung von Reishülsen in anorganische Vorläufer für die Siliziumextraktion?

- Warum ist die Steuerung der Gasflussraten während des Spülvorgangs so wichtig? Vermeidung von thermischer Spannung und Geräteausfällen

- Was ist der Zweck des zweistufigen Wärmebehandlungsverfahrens? Optimierung von Zirkonolith-basierten Glaskeramikmatrizen

- Was sind die Haupttypen von Wärmebehandlungsöfen? Wählen Sie den richtigen Ofen für Ihr Labor oder Ihre Industrie

- Was ist die Bedeutung von FE-SEM für SSBSN-Keramiken? Beherrschen Sie die morphologische Analyse für überlegene elektrische Leistung

- Was sind die Funktionen eines Rotationsverdampfers und eines Vakuumtrockenschranks in LTO-Sol-Gel? Optimieren Sie Ihren Syntheseprozess

- Wie funktionieren Wärmebehandlungsöfen? Meistern Sie die thermische Kontrolle und Atmosphäre für überragende Materialeigenschaften

- Was ist die Hauptaufgabe einer Kugelmühle bei der Aufbereitung von Rohstoffen für die Vakuumkarbothermreduktion von Magnesium? Sicherstellung einer vollständigen und schnellen Reaktion