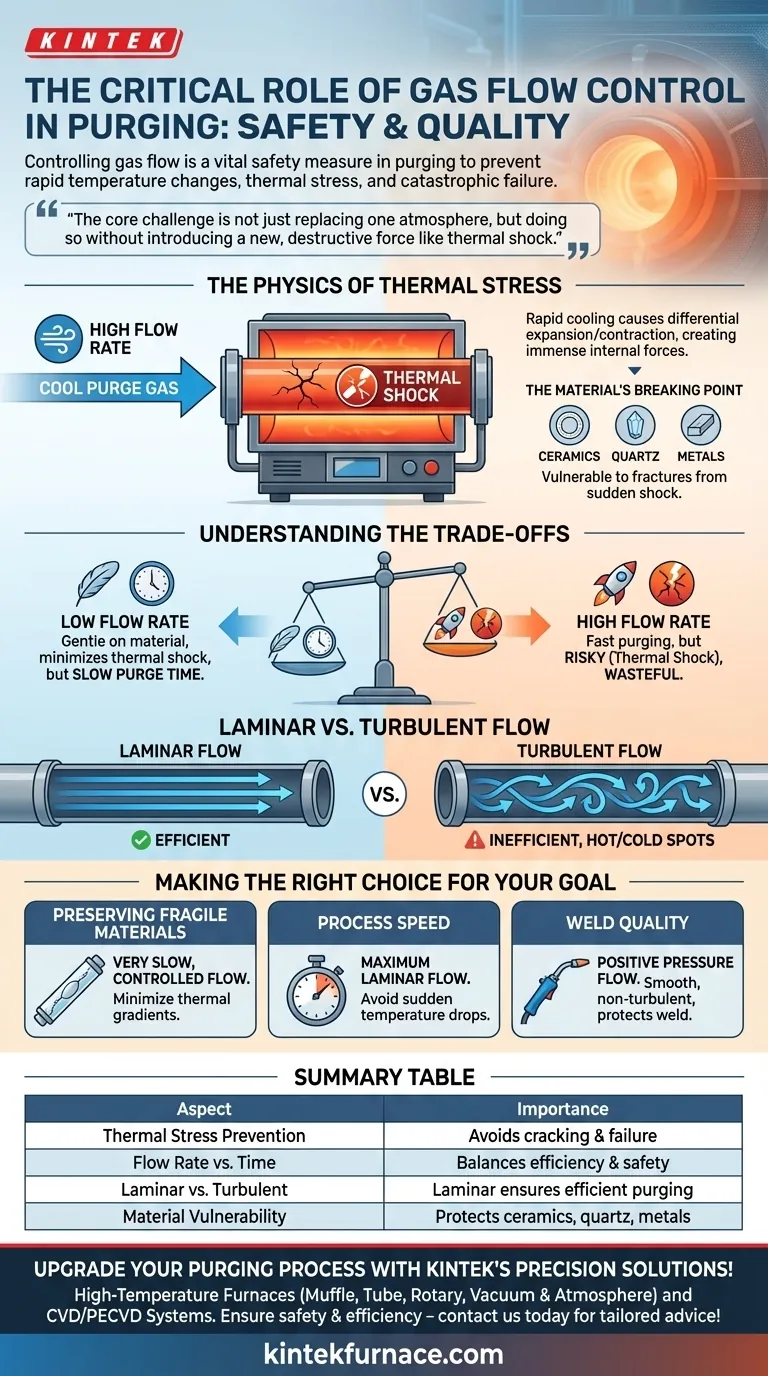

Bei jedem Spülvorgang ist die Steuerung der Gasflussrate eine kritische Sicherheits- und Qualitätsmaßnahme. Der Hauptgrund besteht darin, große, schnelle Temperaturunterschiede innerhalb des zu spülenden Materials zu verhindern, die erhebliche innere Kräfte, bekannt als thermische Spannung, erzeugen und letztendlich zu Rissen und katastrophalen Ausfällen führen können.

Die Kernherausforderung des Spülens besteht nicht nur darin, eine Atmosphäre durch eine andere zu ersetzen, sondern dies zu tun, ohne eine neue, zerstörerische Kraft einzuführen. Eine unkontrollierte Gasströmung verursacht einen Thermoschock, der die strukturelle Integrität Ihres gesamten Systems beeinträchtigen kann.

Die Physik der thermischen Spannung

Um zu verstehen, warum die Flussrate so entscheidend ist, müssen wir zunächst das zerstörerische Potenzial schneller Temperaturänderungen verstehen.

Was ist thermische Spannung?

Materialien dehnen sich beim Erwärmen aus und ziehen sich beim Abkühlen zusammen. Thermische Spannung tritt auf, wenn ein Teil eines Objekts versucht, sich mit einer anderen Geschwindigkeit auszudehnen oder zusammenzuziehen als ein anderer Teil.

Diese Differenz erzeugt innere Zug- und Druckkräfte. Überschreiten diese Kräfte die Festigkeit des Materials, reißt oder verformt es sich.

Wie unkontrollierter Fluss Spannung erzeugt

Beim Spülen wird oft ein Gas bei Umgebungstemperatur in ein heißes System eingeführt, z. B. in einen Rohrofen oder ein frisch geschweißtes Rohr.

Eine hohe, unkontrollierte Flussrate wirkt wie ein kalter Luftstoß. Sie kühlt die Innenfläche des Rohrs schnell ab, während der Großteil des Materials heiß bleibt.

Dieser extreme Temperaturgradient – heiß außen, kalt innen – bewirkt, dass sich die Innenfläche heftig zusammenzieht, während das äußere Material Widerstand leistet, wodurch immense innere Spannungen entstehen.

Der Bruchpunkt des Materials

Materialien wie Keramiken, Quarz und bestimmte Metalle sind besonders anfällig für thermische Spannungen, insbesondere wenn sie bereits hohen Temperaturen ausgesetzt sind. Der plötzliche Schock durch einen hohen Fluss von kühlem Spülgas kann leicht den Bruchpunkt darstellen und Risse verursachen, die den Prozess und die Ausrüstung beeinträchtigen.

Die Kompromisse verstehen

Die richtige Steuerung des Spülgasflusses ist ein Balanceakt zwischen Effizienz und Sicherheit. Das Ignorieren der Kompromisse kann zu fehlgeschlagenen Prozessen oder beschädigten Geräten führen.

Flussrate vs. Spülzeit

Eine sehr niedrige Flussrate schont das Material und minimiert den Thermoschock, kann aber eine unpraktisch lange Zeit dauern, um die vorhandene Atmosphäre vollständig zu verdrängen.

Umgekehrt spült eine hohe Flussrate das Volumen schnell, erhöht aber dramatisch das Risiko eines Thermoschocks und von Rissen. Es kann auch verschwenderisch sein und mehr Gas als nötig verbrauchen.

Laminare vs. turbulente Strömung

Die ideale Spülung verwendet eine laminare Strömung, bei der sich das Gas in glatten, parallelen Schichten bewegt. Dies verdrängt die unerwünschte Atmosphäre effizient und vorhersehbar von unten nach oben oder von einem Ende zum anderen.

Hohe Flussraten erzeugen eine turbulente Strömung, bei der das Gas chaotisch wirbelt. Turbulenzen sind nicht nur ineffizient beim Spülen, sondern können auch lokalisierte heiße und kalte Stellen erzeugen, was die thermische Spannung verschlimmert. Beim Schweißen können Turbulenzen sogar atmosphärische Verunreinigungen zurück in die inerte Umgebung ziehen.

Die richtige Wahl für Ihr Ziel treffen

Ihre optimale Flussrate hängt ganz von Ihrem spezifischen Prozess und Ihren Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung empfindlicher Materialien (wie Quarzrohre) liegt: Verwenden Sie eine sehr langsame, kontrollierte Flussrate und lassen Sie eine längere Spülzeit zu, um thermische Gradienten zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Prozessgeschwindigkeit liegt: Bestimmen Sie die maximale Flussrate, die eine laminare Strömung aufrechterhält und keinen plötzlichen, signifikanten Temperaturabfall in Ihrem System verursacht.

- Wenn Ihr Hauptaugenmerk auf der Schweißqualität liegt: Verwenden Sie eine Flussrate, die gerade hoch genug ist, um einen positiven Druck zu erzeugen und Sauerstoff zu verdrängen, wodurch eine glatte, nicht-turbulente Strömung gewährleistet wird, die das Schweißbad schützt, ohne Verunreinigungen oder Thermoschocks zu verursachen.

Die Beherrschung Ihres Prozesses beginnt mit der Beherrschung der Kontrolle über jede Variable, insbesondere den Gasfluss.

Zusammenfassungstabelle:

| Aspekt | Wichtigkeit |

|---|---|

| Vermeidung thermischer Spannungen | Vermeidet Risse und Ausfälle durch schnelle Temperaturänderungen |

| Flussrate vs. Spülzeit | Balanciert Effizienz und Sicherheit; geringe Flussrate ist schonend, aber langsam; hohe Flussrate ist schnell, aber riskant |

| Laminare vs. turbulente Strömung | Laminare Strömung gewährleistet effizientes, vorhersagbares Spülen; turbulente Strömung verursacht Spannungen und Ineffizienz |

| Materialanfälligkeit | Schützt Keramiken, Quarz und Metalle vor Thermoschock während des Spülvorgangs |

Verbessern Sie Ihren Spülprozess mit den Präzisionslösungen von KINTEK! Durch exzellente Forschung & Entwicklung und hauseigene Fertigung bieten wir fortschrittliche Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme mit umfassender Anpassung an Ihre individuellen Bedürfnisse. Sichern Sie sich Sicherheit und Effizienz – kontaktieren Sie uns noch heute für eine maßgeschneiderte Beratung!

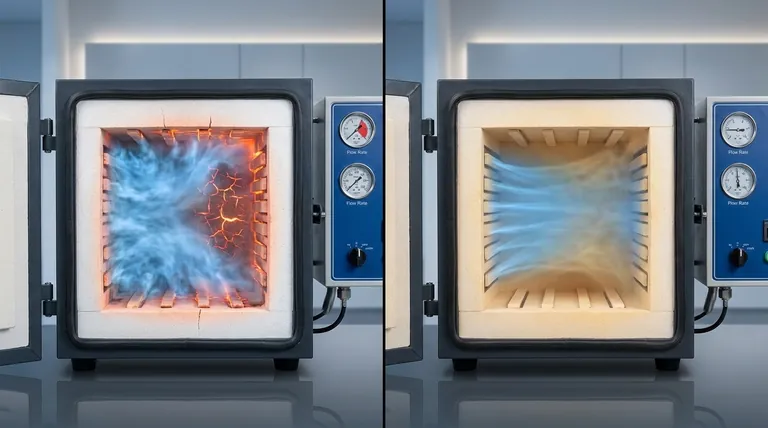

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung