Im Wesentlichen funktioniert ein Wärmebehandlungsofen, indem er Materialien auf eine präzise Temperatur erhitzt und diese dort für eine bestimmte Dauer hält. Dieser kontrollierte thermische Zyklus ist darauf ausgelegt, die innere Struktur eines Materials gezielt zu verändern und dadurch dessen physikalische und mechanische Eigenschaften wie Härte, Festigkeit oder Duktilität anzupassen. Der Prozess besteht nicht nur im Anlegen von Wärme, sondern im Anlegen mit absoluter Präzision.

Die wahre Funktion eines Wärmebehandlungsofens geht über das einfache Erhitzen hinaus. Es ist ein System zur akribischen Steuerung sowohl des thermischen Zyklus als auch der internen Atmosphäre, um eine gewünschte metallurgische Umwandlung zu erreichen und gleichzeitig unerwünschte Nebenwirkungen wie Oxidation zu verhindern.

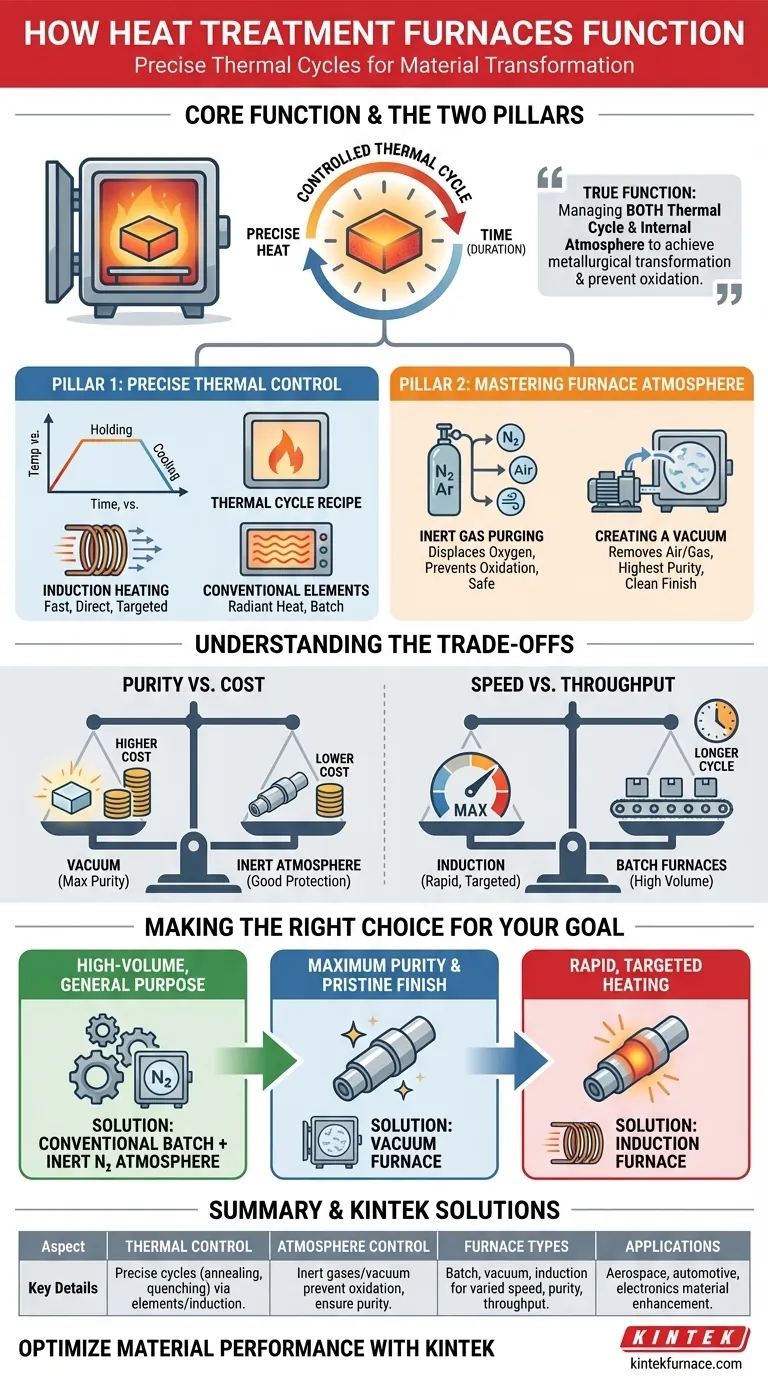

Die zwei Säulen der Wärmebehandlung

Eine effektive Wärmebehandlung beruht auf der perfekten Steuerung zweier grundlegender Variablen: des Temperaturprofils und der umgebenden Atmosphäre. Das Design des Ofens ist vollständig auf die Kontrolle dieser beiden Faktoren ausgerichtet.

Säule 1: Erreichen einer präzisen thermischen Kontrolle

Das Ziel der thermischen Kontrolle ist die Ausführung eines spezifischen Heiz- und Kühlrezepts, bekannt als thermischer Zyklus. Die Geschwindigkeit der Temperaturänderung ist oft ebenso wichtig wie die Spitzentemperatur selbst.

Heizmethoden werden basierend auf der erforderlichen Geschwindigkeit, Präzision und Effizienz ausgewählt. Induktionsöfen zum Beispiel nutzen ein starkes elektromagnetisches Feld, um ein leitfähiges Teil schnell und direkt zu erhitzen, was eine außergewöhnliche Kontrolle über den Prozess ermöglicht.

Andere Öfen verwenden konventionellere Heizelemente, oft aus speziellen Legierungen oder Keramiken, um Wärme im gesamten Ofenraum abzustrahlen. Die Wahl hängt vom zu behandelnden Material und dem gewünschten Ergebnis ab, wie z.B. Glühen, Abschrecken oder Anlassen.

Säule 2: Beherrschung der Ofenatmosphäre

Ein einfaches Erhitzen von Metall an der Luft kann katastrophal sein und zu Oxidation (Rost), Zunderbildung und einer ruinierten Oberfläche führen. Die zweite entscheidende Aufgabe des Ofens ist die Kontrolle der das Teil umgebenden Atmosphäre.

Inertgas-Spülung Eine gängige Methode ist die „Inertisierung“ des Ofens durch Spülung mit einem nicht-reaktiven Gas wie Stickstoff oder Argon. Dieser Prozess verdrängt Sauerstoff, Feuchtigkeit und andere Verunreinigungen.

Dies dient zwei Zwecken: Es verhindert Oxidation auf der Oberfläche des Bauteils und erhöht die Sicherheit, indem potenziell brennbare Gase aus der Kammer entfernt werden.

Erzeugung eines Vakuums Für Anwendungen, die höchste Reinheit erfordern, wird ein Vakuumofen eingesetzt. Dies sind abgedichtete Kammern, in denen leistungsstarke Pumpen vor Beginn des Heizzyklus praktisch die gesamte Luft und das gesamte Gas entfernen.

Durch die Erzeugung eines Vakuums wird jede Möglichkeit einer atmosphärischen Verunreinigung eliminiert. Heizelemente aus Hochtemperaturmaterialien wie Molybdän oder Wolfram bringen die Teile auf Temperatur, was zu einer außergewöhnlich sauberen, hellen und oxidationsfreien Oberfläche führt.

Die Kompromisse verstehen

Die Wahl der Ofentechnologie beinhaltet ein Abwägen von Kosten, Komplexität und dem erforderlichen Materialergebnis. Es gibt keinen einzigen „besten“ Ofen, sondern nur den richtigen für eine spezifische Anwendung.

Reinheit vs. Kosten

Ein Vakuumofen bietet die höchste Reinheit und ist daher unerlässlich für kritische Komponenten in der Luft- und Raumfahrt, Medizin- und Elektronikindustrie. Die Komplexität der Erzeugung und Aufrechterhaltung eines hochwertigen Vakuums macht diese Systeme jedoch deutlich teurer in Anschaffung und Betrieb.

Ein Inertgasofen bietet einen hervorragenden Schutz vor Oxidation zu wesentlich geringeren Kosten und ist perfekt geeignet für eine Vielzahl industrieller Anwendungen, von Automobilteilen bis hin zu Baustahl.

Geschwindigkeit vs. Durchsatz

Die Induktionserwärmung ist unübertroffen in Geschwindigkeit und Präzision auf Teilebene. Sie ist ideal für automatisierte Produktionslinien, bei denen bestimmte Zonen eines Bauteils schnell gehärtet werden müssen.

Umgekehrt können große Kammeröfen, wie z.B. horizontale Öfen, Hunderte oder Tausende von Teilen gleichzeitig in einem einzigen, längeren Zyklus bearbeiten. Dies bietet einen hohen Durchsatz für Prozesse wie Glühen oder Anlassen, bei denen die Geschwindigkeit einzelner Teile weniger kritisch ist als das Gesamtvolumen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Wärmebehandlungsprozesses erfordert eine Abstimmung der Technologie auf die Endanforderung des Materials.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, allgemeinen Leistungssteigerung liegt: Ein konventioneller Kammerofen mit inerter Stickstoffatmosphäre bietet die beste Balance aus Kosten, Durchsatz und Qualität für Prozesse wie Glühen und Anlassen.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und einer makellosen Oberfläche liegt: Ein Vakuumofen ist die definitive Wahl, insbesondere für reaktive Metalle oder Komponenten, bei denen jegliche Oberflächenkontamination inakzeptabel ist.

- Wenn Ihr Hauptaugenmerk auf schneller, gezielter Erhitzung bestimmter Zonen liegt: Ein Induktionsofen bietet die Geschwindigkeit und präzise Kontrolle, die für Umgebungen mit hoher Produktionsmenge wie die Automobilindustrie erforderlich sind.

Das Verständnis dieser Kernprinzipien der thermischen und atmosphärischen Kontrolle ermöglicht es Ihnen, die präzise Methode zu wählen, die erforderlich ist, um genau die Materialleistung zu erzielen, die Sie benötigen.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Thermische Kontrolle | Verwendet Heizelemente oder Induktion für präzise Temperaturzyklen, entscheidend für Prozesse wie Glühen und Abschrecken. |

| Atmosphärenkontrolle | Verwendet Inertgase (z.B. Stickstoff, Argon) oder Vakuum, um Oxidation zu verhindern und die Materialreinheit zu gewährleisten. |

| Ofentypen | Umfasst Kammer-, Vakuum- und Induktionsöfen, die jeweils für unterschiedliche Durchsatz-, Reinheits- und Geschwindigkeitsanforderungen geeignet sind. |

| Anwendungen | Ideal für Branchen wie Luft- und Raumfahrt, Automobil und Elektronik zur Verbesserung der Materialeigenschaften. |

Bereit, Ihre Materialleistung mit dem richtigen Wärmebehandlungsofen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen – wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie eine Hochvolumenverarbeitung, maximale Reinheit oder eine schnelle, gezielte Erwärmung benötigen, wir haben das Fachwissen, um Ihnen zu helfen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen die Effizienz Ihres Labors steigern und überragende Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit