Im Kern beinhaltet die Auswahl eines Wärmebehandlungsofens die Wahl zwischen Typen, die auf dem Betriebsrahmen und dem erforderlichen Grad der Atmosphärenkontrolle basieren. Die Hauptkategorien umfassen Chargenöfen wie Muffel- und Retortenöfen, kontinuierliche Rohröfen sowie hochspezialisierte Atmosphären- und Vakuumöfen, die jeweils für spezifische Materialverarbeitungsziele in Labor- und Industrieumgebungen konzipiert sind.

Bei der Wahl eines Wärmebehandlungsofens geht es nicht darum, den "besten" zu finden, sondern darum, die Fähigkeiten des Ofens – insbesondere seine Kontrolle über die Prozessatmosphäre und seine physikalische Konfiguration – präzise auf die spezifischen Anforderungen Ihres Materials und des gewünschten Ergebnisses abzustimmen.

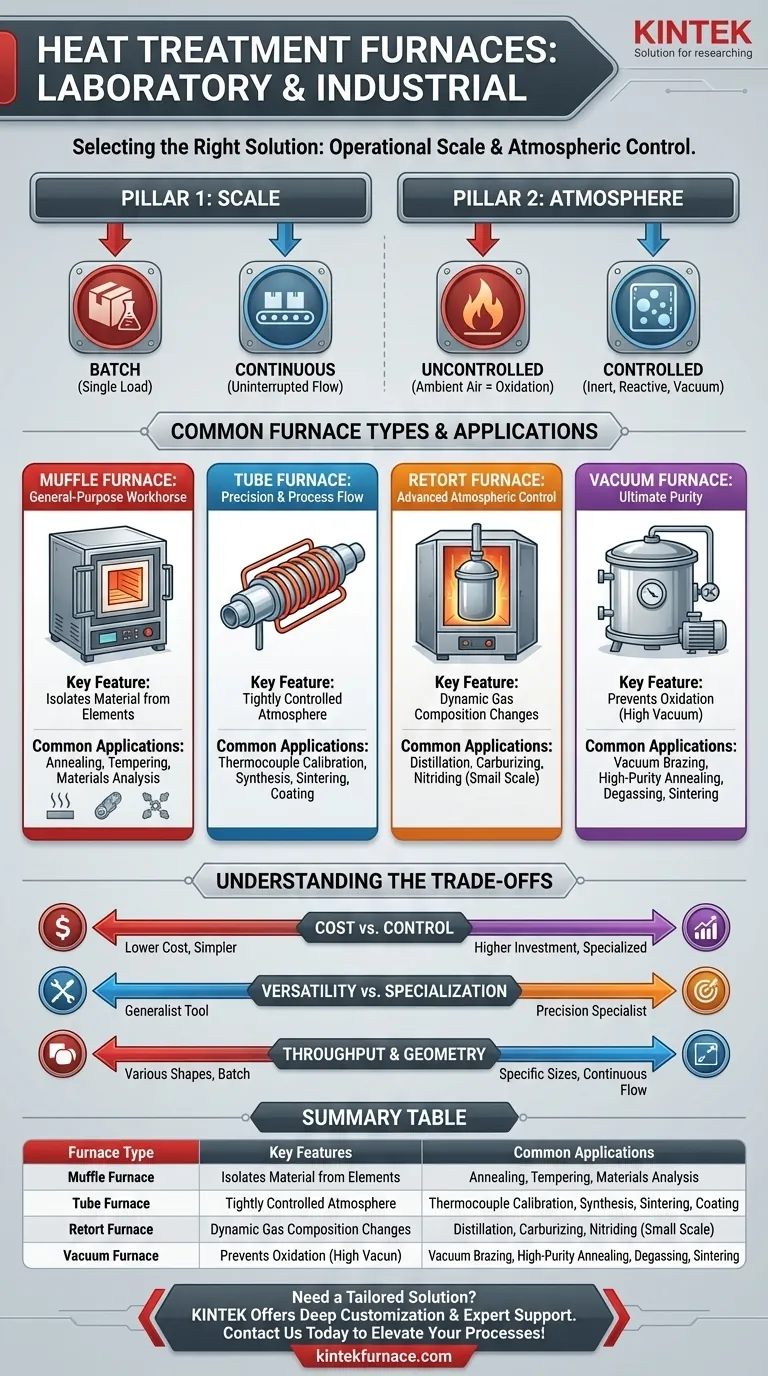

Die zwei Säulen der Ofenwahl: Maßstab und Atmosphäre

Bevor wir uns mit spezifischen Ofentypen befassen, ist es wichtig, die zwei grundlegenden Prinzipien zu verstehen, die die Auswahl leiten: wie Sie Material verarbeiten (Maßstab) und in welcher Umgebung Sie es verarbeiten (Atmosphäre).

Chargenverarbeitung vs. kontinuierliche Verarbeitung

Ein Chargenofen verarbeitet jeweils eine einzelne, feste Materialladung. Dies ist ideal für Forschung, Kleinserienfertigung oder wenn sich Prozessparameter häufig ändern. Die meisten Laboröfen sind vom Chargentyp.

Ein Kontinuierlicher Ofen verarbeitet Material in einem ununterbrochenen Fluss. Dieses Design ist für die hochvolumige, standardisierte Industrieproduktion gebaut, bei der Konsistenz und Durchsatz von größter Bedeutung sind.

Die entscheidende Rolle der Atmosphäre

Die "Atmosphäre" im Ofen ist die gasförmige Umgebung, die das erhitzte Material umgibt. Deren Kontrolle ist oft der kritischste Faktor bei einem Wärmebehandlungsprozess.

Eine unkontrollierte Atmosphäre (wie Umgebungsluft) verursacht bei hohen Temperaturen Oxidation und andere unerwünschte chemische Reaktionen. Spezialöfen sind so konzipiert, dass sie die Luft durch inerte Gase, reaktive Gase oder ein Vakuum ersetzen, um ein spezifisches Ergebnis zu erzielen.

Gängige Ofentypen und ihre Anwendungen

Mit den Konzepten von Maßstab und Atmosphäre im Hinterkopf können wir nun die spezifischen Ofentypen untersuchen, die häufig in Laboren und spezialisierten Industrieanlagen verwendet werden.

Muffelöfen: Das vielseitige Arbeitstier

Ein Muffelofen ist durch sein Design definiert, das eine Kammer (die "Muffel") verwendet, um das zu erhitzende Material von den Heizelementen zu isolieren. Dies verhindert Kontaminationen durch Verbrennungsprodukte oder elektrische Entladungen.

Diese Öfen sind das vielseitige Rückgrat vieler Labore. Sie eignen sich hervorragend für allgemeine Anwendungen wie Glühen, Anlassen und Materialanalyse, wo eine saubere Heißumgebung in Umgebungsluft oder eine einfache Gasdurchspülung ausreicht.

Rohröfen: Für Präzision und Prozessfluss

Ein Rohrofen verwendet eine zylindrische Kammer, typischerweise aus Keramik oder Legierung, um die Heizelemente herum angeordnet sind. Ihre Form macht sie außergewöhnlich vielseitig für die Handhabung kleiner oder einzigartig geformter Proben.

Der Hauptvorteil eines Rohrofens ist seine Eignung zur Schaffung einer streng kontrollierten Atmosphäre. Das Rohr kann leicht versiegelt und mit inerten oder reaktiven Gasen gespült werden. Dies macht sie unverzichtbar für die Thermoelementkalibrierung, Materialsynthese, Sinterung und Beschichtungsanwendungen.

Retortenöfen: Für erweiterte Atmosphärenkontrolle

Ein Retortenofen geht bei der Atmosphärenkontrolle noch einen Schritt weiter. Er verfügt über einen versiegelten Behälter (die "Retorte"), der das Material enthält und dann in die beheizte Ofenkammer gestellt wird.

Diese Trennung ermöglicht eine extrem präzise Kontrolle über die Atmosphäre, einschließlich der Fähigkeit, die Gaszusammensetzungen während eines einzigen Heizzyklus zu ändern. Sie werden hauptsächlich für komplexe Prozesse wie die Destillation von Substanzen, das Aufkohlen oder Nitrieren in kleinerem Maßstab eingesetzt.

Vakuumöfen: Für höchste Reinheit

Ein Vakuumofen ist die ultimative Lösung zur Vermeidung atmosphärischer Kontamination. Durch das Entfernen der Luft zur Erzeugung eines Vakuums wird die Möglichkeit von Oxidation und anderen Gasphasenreaktionen eliminiert.

Dies macht sie unerlässlich für Hochtemperaturprozesse mit reaktiven Metallen und fortschrittlichen Materialien. Gängige Anwendungen umfassen Vakuumlöten, hochreines Glühen, Entgasen und das Sintern von Spezialkeramiken und pulverisierten Metallen.

Die Kompromisse verstehen

Die Wahl eines Ofens beinhaltet das Abwägen von Leistungsfähigkeit gegen Komplexität und Kosten. Es gibt keine einzelne Lösung, die allen Bedürfnissen gerecht wird.

Kosten vs. Kontrolle

Der Grad der Atmosphärenkontrolle wirkt sich direkt auf Kosten und Komplexität aus. Ein einfacher Muffelofen ist relativ preiswert und einfach zu bedienen. Im Gegensatz dazu ist ein Hochvakuumofen eine erhebliche Investition, die spezielles Wissen und Wartung erfordert.

Vielseitigkeit vs. Spezialisierung

Ein Muffelofen ist ein Allzweckwerkzeug, das viele verschiedene Aufgaben angemessen erledigen kann. Ein Retorten- oder Vakuumofen ist ein Spezialist, der darauf ausgelegt ist, ein engeres Spektrum von Aufgaben mit außergewöhnlicher Präzision auszuführen.

Durchsatz und Geometrie

Das physikalische Design des Ofens bestimmt die Größe, Form und Menge des Materials, das Sie verarbeiten können. Ein kastenartiger Muffelofen kann verschiedene Formen handhaben, während ein Rohrofen besser für Pulver, Drähte oder kleine, gleichmäßige Teile geeignet ist, die in den Rohrdurchmesser passen.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Entscheidung muss von den spezifischen Anforderungen Ihres Prozesses bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborerwärmung und -analyse liegt: Ein Muffelofen bietet die beste Balance aus Einfachheit, Kosten und einer sauberen Heißumgebung.

- Wenn Ihr Hauptaugenmerk auf Prozessvielseitigkeit mit kontrollierten Atmosphären liegt: Ein Rohrofen ist die ideale Wahl für seine Fähigkeit, verschiedene Prozesse von der Synthese bis zum Testen zu bewältigen.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung jeglicher Oxidation und Kontamination bei hohen Temperaturen liegt: Ein Vakuumofen ist die einzige Technologie, die diese Anforderung erfüllen kann.

- Wenn Ihr Hauptaugenmerk auf komplexen Prozessen liegt, die dynamische atmosphärische Änderungen erfordern: Ein Retortenofen bietet die spezialisierte Kontrolle, die für diese fortschrittlichen Anwendungen erforderlich ist.

Letztendlich ist das Verständnis des Zusammenspiels zwischen Ihrem Material, Ihrem Prozess und den Fähigkeiten des Ofens der Schlüssel zu einer fundierten und effektiven Entscheidung.

Zusammenfassungstabelle:

| Ofentyp | Hauptmerkmale | Gängige Anwendungen |

|---|---|---|

| Muffelofen | Allzweck, saubere Heizung, Chargenverarbeitung | Glühen, Anlassen, Materialanalyse |

| Rohrofen | Zylindrische Kammer, kontrollierte Atmosphäre, vielseitig | Thermoelementkalibrierung, Synthese, Sinterung |

| Retortenofen | Versiegelte Retorte, dynamische Atmosphärenkontrolle, präzise | Destillation, Aufkohlen, Nitrieren |

| Vakuumofen | Vakuumumgebung, verhindert Oxidation, hohe Reinheit | Vakuumlöten, Glühen, Entgasen |

Haben Sie Schwierigkeiten, den perfekten Wärmebehandlungsofen für die einzigartigen Anforderungen Ihres Labors auszuwählen? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke und tiefgreifende Anpassungsfähigkeit stellt sicher, dass wir Ihre experimentellen Anforderungen präzise erfüllen und so Effizienz und Ergebnisse verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihre Prozesse verbessern können – kontaktieren Sie uns über unser Kontaktformular für fachkundige Beratung und Unterstützung!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen