Der Hauptvorteil der Verwendung eines Vakuumtrockenschranks liegt in seiner Fähigkeit, eine schnelle Trocknung bei deutlich reduzierten Temperaturen zu ermöglichen und gleichzeitig Sauerstoff vollständig aus der Umgebung zu entfernen. Für NiCo2O4-Nanosheet- und Kohlefaser-Komposite ist dies entscheidend: Es verhindert den physikalischen Kollaps der empfindlichen Nanostrukturen, der durch Oberflächenspannung verursacht wird, und schützt die chemische Integrität der aktiven Materialien vor Oxidation.

Kernpunkt Standard-Wärmetrocknung schädigt Nanomaterialien oft durch hohe Hitze und oxidativen Stress. Vakuumtrocknung verändert die Physik der Verdampfung und ermöglicht die Feuchtigkeitsentfernung bei niedrigen Temperaturen, um die hohe Porosität und die "offene" Struktur zu erhalten, die für maximale Materialleistung erforderlich sind.

Erhaltung der Nanostrukturintegrität

Verhinderung von strukturellem Kollaps

In einem Standardofen kann die Oberflächenspannung der verdampfenden Feuchtigkeit stark genug sein, um Nanostrukturen zusammenzuziehen.

Diese Kraft verursacht oft strukturellen Kollaps oder Agglomeration, bei der die Nanosheets verklumpen. Vakuumtrocknung mildert dies, indem sie die Verdampfung bei niedrigeren Temperaturen beschleunigt und effektiv die Bedingungen umgeht, die zu dieser strukturellen Beschädigung führen.

Aufrechterhaltung hoher Porosität

Die spezifische Geometrie von NiCo2O4-Nanosheets ist entscheidend für ihre Funktion.

Die Vakuumtrocknung stellt sicher, dass die in-plane porösen Defekte offen bleiben. Durch die Verhinderung schwerer Aggregation garantiert der Prozess, dass die Nanosheets eine hohe Oberfläche beibehalten, was für die effektive Dispersion aktiver Materialien auf dem Kohlefaser-Komposit unerlässlich ist.

Sicherstellung der chemischen Stabilität

Beseitigung von Sauerstoffstörungen

Standardöfen zirkulieren Luft und führen während des Heizprozesses Sauerstoff in die Probe ein.

Die Vakuumumgebung entfernt die Luft vollständig und beseitigt Sauerstoffstörungen. Dies ist entscheidend für die Aufrechterhaltung der chemischen Stabilität sowohl des NiCo2O4-Precursors als auch des Kohlefaser-Substrats und verhindert unbeabsichtigte Oxidation, die die elektrischen oder mechanischen Eigenschaften des Komposits beeinträchtigen könnte.

Niedertemperaturverarbeitung

Hohe Temperaturen in Standardöfen können unerwünschte chemische Reaktionen oder Phasenänderungen auslösen.

Da ein Vakuum den Siedepunkt von Lösungsmitteln senkt, erfolgt die Trocknung in viel niedrigeren Temperaturbereichen. Dies schützt die chemische Zusammensetzung der aktiven Materialien und stellt sicher, dass das Endprodukt die spezifischen Eigenschaften für seine Anwendung behält.

Verständnis der Kompromisse

Gerätekomplexität und Durchsatz

Während die Vakuumtrocknung eine überlegene Qualitätskontrolle für Nanomaterialien bietet, führt sie zu betrieblicher Komplexität.

Standardöfen sind im Allgemeinen einfacher zu bedienen und können größere kontinuierliche Chargen verarbeiten. Vakuumöfen sind typischerweise Batch-Geräte, die eine sorgfältige Verwaltung von Druckniveaus und Dichtigkeit erfordern und in der Hochvolumenfertigung zu einem Engpass werden können.

Prozesssensitivität

Die Vakuumumgebung beschleunigt die Verdampfung von Lösungsmitteln, was im Allgemeinen positiv ist, aber Kontrolle erfordert.

Wenn der Druck zu schnell abfällt, können Lösungsmittel heftig kochen ("Sieden"), was die Gleichmäßigkeit des Films auf der Oberfläche des Komposits potenziell stört. Eine präzise Kontrolle über den Vakuum-Ramp-up ist erforderlich, um die strukturellen Vorteile zu erzielen, ohne mechanische Defekte zu induzieren.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer NiCo2O4- und Kohlefaser-Komposite zu maximieren, stimmen Sie Ihre Trocknungsmethode auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der Oberfläche liegt: Verwenden Sie Vakuumtrocknung, um Agglomeration zu verhindern und die Poren der Nanosheets für maximale katalytische oder elektrochemische Aktivität offen zu halten.

- Wenn Ihr Hauptaugenmerk auf der chemischen Reinheit liegt: Verwenden Sie Vakuumtrocknung, um Sauerstoff zu eliminieren und die Oberflächenoxidation der Kohlefasern und Metalloxide zu verhindern.

Zusammenfassung: Der Vakuumtrockenschrank ist nicht nur ein Trocknungswerkzeug; er ist ein Gerät zur Strukturerhaltung, das sicherstellt, dass Ihre Nanokomposite die für Hochleistungsanwendungen erforderliche Porosität und Reinheit behalten.

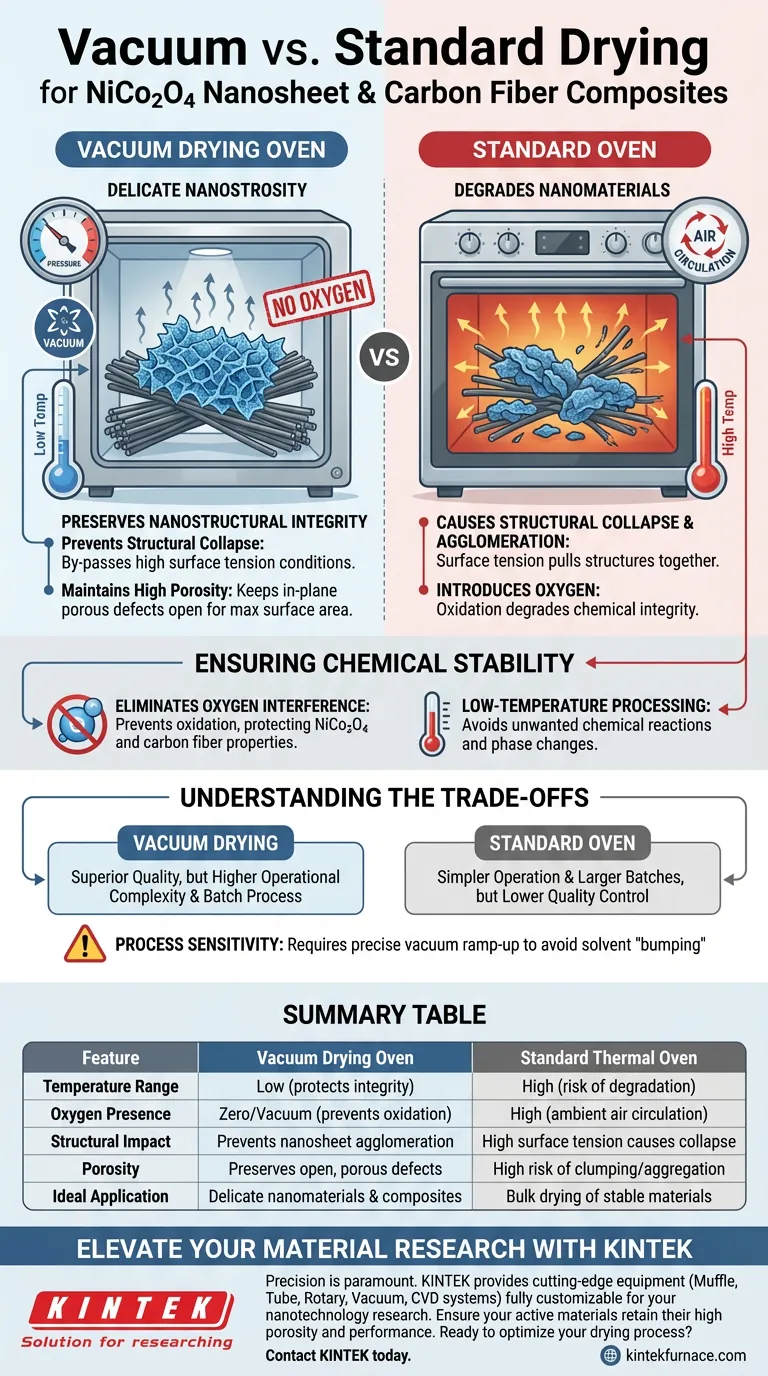

Zusammenfassungstabelle:

| Merkmal | Vakuumtrockenschrank | Standard-Wärmeofen |

|---|---|---|

| Temperaturbereich | Niedrig (schützt chemische Integrität) | Hoch (Risiko thermischer Degradation) |

| Sauerstoffpräsenz | Null/Vakuum (verhindert Oxidation) | Hoch (Umgebungsluftzirkulation) |

| Strukturelle Auswirkung | Verhindert Agglomeration von Nanosheets | Hohe Oberflächenspannung verursacht Kollaps |

| Porosität | Erhält offene, poröse Defekte | Hohes Risiko von Verklumpung/Aggregation |

| Ideale Anwendung | Empfindliche Nanomaterialien & Komposite | Massen-Trocknung stabiler Materialien |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist entscheidend bei der Arbeit mit fortschrittlichen NiCo2O4-Nanosheets und Kohlefaser-Kompositen. KINTEK bietet die modernsten Laborgeräte, die erforderlich sind, um die chemische Reinheit und strukturelle Integrität Ihrer Proben zu erhalten.

Mit fachmännischer F&E und erstklassiger Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle vollständig anpassbar sind, um die einzigartigen Anforderungen Ihrer Nanotechnologieforschung zu erfüllen. Lassen Sie nicht zu, dass struktureller Kollaps oder Oxidation Ihre Ergebnisse beeinträchtigen – unsere Vakuumsysteme stellen sicher, dass Ihre aktiven Materialien ihre hohe Porosität und Leistung behalten.

Bereit, Ihren Trocknungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen mit unseren technischen Spezialisten zu besprechen.

Visuelle Anleitung

Referenzen

- Xiang Zhang. Facile Synthesis of Mesoporous NiCo2O4 Nanosheets on Carbon Fibers Cloth as Advanced Electrodes for Asymmetric Supercapacitors. DOI: 10.3390/nano15010029

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum ist ein Vakuumtrockenschrank für die Synthese von CuCl-Nanoarrays unerlässlich? Schutz von Reinheit und Leistung

- Was ist die Funktion eines industriellen Trockenschranks bei der Herstellung von ZnZrOx-Katalysatoren? Sicherstellung einer gleichmäßigen Adsorption des Metallvorläufers

- Warum wird das Substrat beim LPBF-Verfahren typischerweise vorgewärmt? Minimierung von Spannungen und Vermeidung von Rissen im 3D-Druck

- Was sind die Hauptvorteile von industriellen Mikrowellenheizgeräten? Verbesserte Uranrückgewinnung durch Innovation

- Was ist der Zweck eines Sicherheitswarnsystems in der Methan-Trockenreformierung (MDR)? Gewährleistung der Reaktorsicherheit und Laborsicherheit

- Wie wirkt sich ein versiegelter Keramikboot auf den SPAN-Schwefelgehalt aus? Erschließen Sie eine Retention von 53,62 % für hochenergetische Kathoden

- Warum ist Argon besonders attraktiv für industrielle Anwendungen? Erschließen Sie Kosteneffiziente Reinheit und Stabilität

- Was ist die Funktion eines Hochtemperatur-Sinterofens bei der Herstellung von Keramikmembranen? Engineered Performance