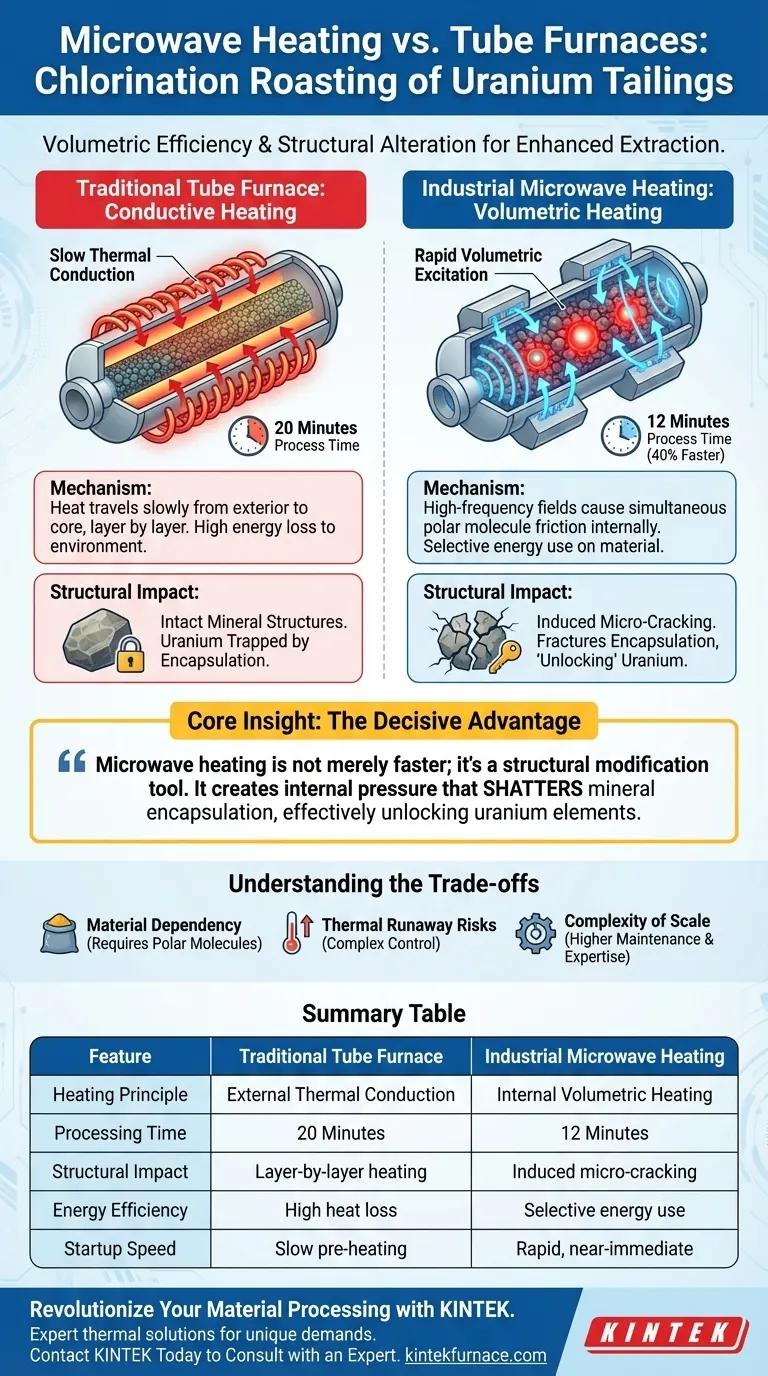

Die industrielle Mikrowellenheizung verändert den Röstprozess durch volumetrische Energieübertragung grundlegend. Im Gegensatz zu herkömmlichen Rohröfen, die auf langsamer, schichtweiser Wärmeleitung beruhen, erregt die Mikrowellenausrüstung direkt polare Moleküle im Uran-Tailings. Dieser Mechanismus reduziert die Heizzeit von 20 Minuten auf nur 12 Minuten und erzeugt gleichzeitig innere thermische Spannungen, die die Mineralstrukturen physikalisch aufbrechen, um das Uran freizulegen.

Kern Erkenntnis: Der entscheidende Vorteil der Mikrowellenheizung ist nicht nur die Geschwindigkeit, sondern die strukturelle Veränderung. Durch die Erzeugung von Wärme von innen erzeugt sie inneren Druck, der die Mineralverkapselung aufbricht und die Uran-Elemente effektiv "entsperrt", die bei herkömmlicher externer Erwärmung eingeschlossen blieben.

Der Mechanismus der Effizienz

Volumetrische vs. leitende Erwärmung

Herkömmliche Rohröfen arbeiten nach dem Prinzip der Wärmeleitung. Die Wärme muss langsam von der Außenseite des Materials zum Kern wandern, Schicht für Schicht.

Industrielle Mikrowellensysteme nutzen volumetrische Erwärmung. Hochfrequente elektromagnetische Felder durchdringen das Material und verursachen gleichzeitig eine Hochgeschwindigkeitsreibung zwischen den polaren Molekülen im gesamten Volumen.

Selektive Energieanwendung

Mikrowellen erwärmen nicht zuerst die Luft oder den Behälter; sie wirken direkt auf die mikrowellenabsorbierenden Phasen im Tailings ein. Dies stellt sicher, dass die Energie genau dort verbraucht wird, wo sie benötigt wird – auf dem Mineral selbst –, anstatt an die Umgebung verschwendet zu werden.

Die Mineralbarriere durchbrechen

Erzeugung von thermischer Spannung

Da die Mikrowellenheizung die Wärme in situ (im Material) erzeugt, steigt die Innentemperatur oft schneller als die Oberflächentemperatur. Dies erzeugt einen signifikanten Temperaturgradienten zwischen dem Kern und der Außenseite des Partikels.

Induzierte Mikrorissbildung

Dieser Temperaturgradient erzeugt intensive thermische Spannungen im Tailings. Die Spannung übersteigt schließlich die Festigkeit des Materials und führt zur Bildung von Mikrorissen in der gesamten Mineralstruktur.

Freilegung des Ziel-Elements

Diese Mikrorisse sind entscheidend für den Extraktionsprozess. Sie bauen die physikalischen Mineralverkapselungsstrukturen ab, die das Uran normalerweise abschirmen. Durch das Aufbrechen dieser Barrieren öffnet der Mikrowellenprozess Wege für die anschließende Säurelaugung, um das Uran effektiver zu erreichen und aufzulösen.

Betriebsgeschwindigkeit und Durchsatz

Drastische Reduzierung der Verarbeitungszeit

Die träge Zeit, die der leitenden Erwärmung innewohnt, wird eliminiert. Laut den Daten reduziert der Wechsel zur Mikrowellenheizung die Röstzeit von 20 Minuten auf 12 Minuten.

Sofortiger Start

Herkömmliche Öfen erfordern oft lange Vorheizzyklen, um stabile Temperaturen zu erreichen. Mikrowellensysteme bieten einen schnellen Temperaturanstieg, wodurch das System fast sofort seine Betriebseffizienz erreicht.

Verständnis der Kompromisse

Materialabhängigkeit

Die Mikrowellenheizung ist stark von den dielektrischen Eigenschaften des Materials abhängig. Wenn die Uran-Tailings nur wenige polare Moleküle enthalten oder keine mikrowellenabsorbierenden Phasen aufweisen, werden die beschriebenen Effizienzgewinne erheblich reduziert oder sind nicht vorhanden.

Risiken von thermischem Durchgehen

Da die Erwärmung intern und schnell erfolgt, ist die Steuerung komplexer als bei herkömmlichen Öfen. Ohne präzise Überwachung können sich "Hot Spots" bilden, bei denen die Temperaturen unkontrolliert ansteigen und möglicherweise die chemische Zusammensetzung über die gewünschten Röstparameter hinaus verändern.

Komplexität der Skalierung

Während ein Rohrofen mechanisch einfach ist, beinhaltet industrielle Mikrowellenausrüstung komplexe Magnetrons und Wellenleiter. Dies erfordert ein höheres Maß an technischer Wartung und Bedienerexpertise, um eine konsistente Leistung zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Um zu entscheiden, ob der Übergang zur industriellen Mikrowellenheizung die richtige technische Entscheidung für Ihre Anlage ist, berücksichtigen Sie Ihre primären Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf der Erhöhung des Durchsatzes liegt: Die Reduzierung der Heizzeit um 40 % (20 Min. auf 12 Min.) bietet einen direkten Weg zur Verarbeitung größerer Mengen, ohne die Grundfläche der Anlage zu vergrößern.

- Wenn Ihr Hauptaugenmerk auf der Extraktionsausbeute liegt: Die Erzeugung von Mikrorissen und der Abbau von Verkapselungsstrukturen werden wahrscheinlich höhere Rückgewinnungsraten während der Laugungsphase ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Betriebseinfachheit liegt: Herkömmliche Rohröfen bleiben eine robuste, wartungsärmere Option für Materialien, die keine strukturelle Aufbrechung zur Freisetzung des Urans erfordern.

Mikrowellenheizung ist nicht nur ein schnellerer Ofen; es ist ein Werkzeug zur strukturellen Modifikation, das das Erz für maximale Extraktionseffizienz vorbereitet.

Zusammenfassungstabelle:

| Merkmal | Herkömmlicher Rohrofen | Industrielle Mikrowellenheizung |

|---|---|---|

| Heizprinzip | Externe Wärmeleitung | Interne volumetrische Erwärmung |

| Verarbeitungszeit | 20 Minuten | 12 Minuten (40 % schneller) |

| Strukturelle Auswirkung | Schichtweise Erwärmung | Induzierte Mikrorissbildung & Aufbrechung |

| Energieeffizienz | Hoher Wärmeverlust an die Umgebung | Selektive Energienutzung am Material |

| Startgeschwindigkeit | Langsame Vorheizzyklen | Schneller, nahezu sofortiger Start |

Revolutionieren Sie Ihre Materialverarbeitung mit KINTEK

Ist Ihr Labor oder Ihre Anlage bereit, von langsamer leitender Erwärmung auf hocheffiziente volumetrische Systeme umzusteigen? KINTEK bietet branchenführende thermische Lösungen, unterstützt durch erstklassige F&E und Fertigung.

Unser umfangreiches Sortiment umfasst Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig anpassbar sind, um den einzigartigen dielektrischen und strukturellen Anforderungen Ihrer spezifischen Materialien gerecht zu werden. Egal, ob Sie den Durchsatz erhöhen oder die Extraktionsausbeuten in der spezialisierten Mineralverarbeitung verbessern möchten, unser Team ist bereit, den perfekten Hochtemperatur-Ofen für Ihre Bedürfnisse zu entwickeln.

Kontaktieren Sie KINTEK noch heute für eine Expertenberatung

Visuelle Anleitung

Referenzen

- Jinming Hu, Fangdong Zou. Low-Temperature Chlorination-Roasting–Acid-Leaching Uranium Process of Uranium Tailings: Comparison Between Microwave Roasting and Conventional Roasting. DOI: 10.3390/pr13010082

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie sollten Materialien mit hohem Feuchtigkeitsgehalt vor dem Erhitzen behandelt werden? Gewährleistung von Sicherheit und Qualität bei der thermischen Verarbeitung

- Wie wird die Porenstruktur von EN-LCNF charakterisiert? Fortgeschrittene BET- und DFT-Analyse von Kohlenstoff-Nanosheets

- Was ist die Funktion des Glühofens? Strategische Kontrolle der Materialeigenschaften für Zuverlässigkeit

- Wie beeinflusst die Verwendung von Kohlendioxid und einem Durchflussmesser die physikalische Aktivierung von Biokohle? Meisterung der Porenentwicklung

- Was sind die Vorteile der Verwendung elektrischer Aktuatoren in dieser Lösung? Präzision, Sicherheit und Effizienz in der Automatisierung erreichen

- Wie halten Sie den Vakuumdruck aufrecht? Meistern Sie das Gleichgewicht von Gaslast & Pumpgeschwindigkeit

- Welche Funktion erfüllt ein Wirbelschichtreaktor bei der Pyrolyse von Ölschlamm? Verbesserung der thermischen Effizienz

- Was ist der Zweck der Verwendung von Stickstoffzylindern und Durchflussmessern? Gewährleistung einer überlegenen Rückgewinnung von Kohlefaser