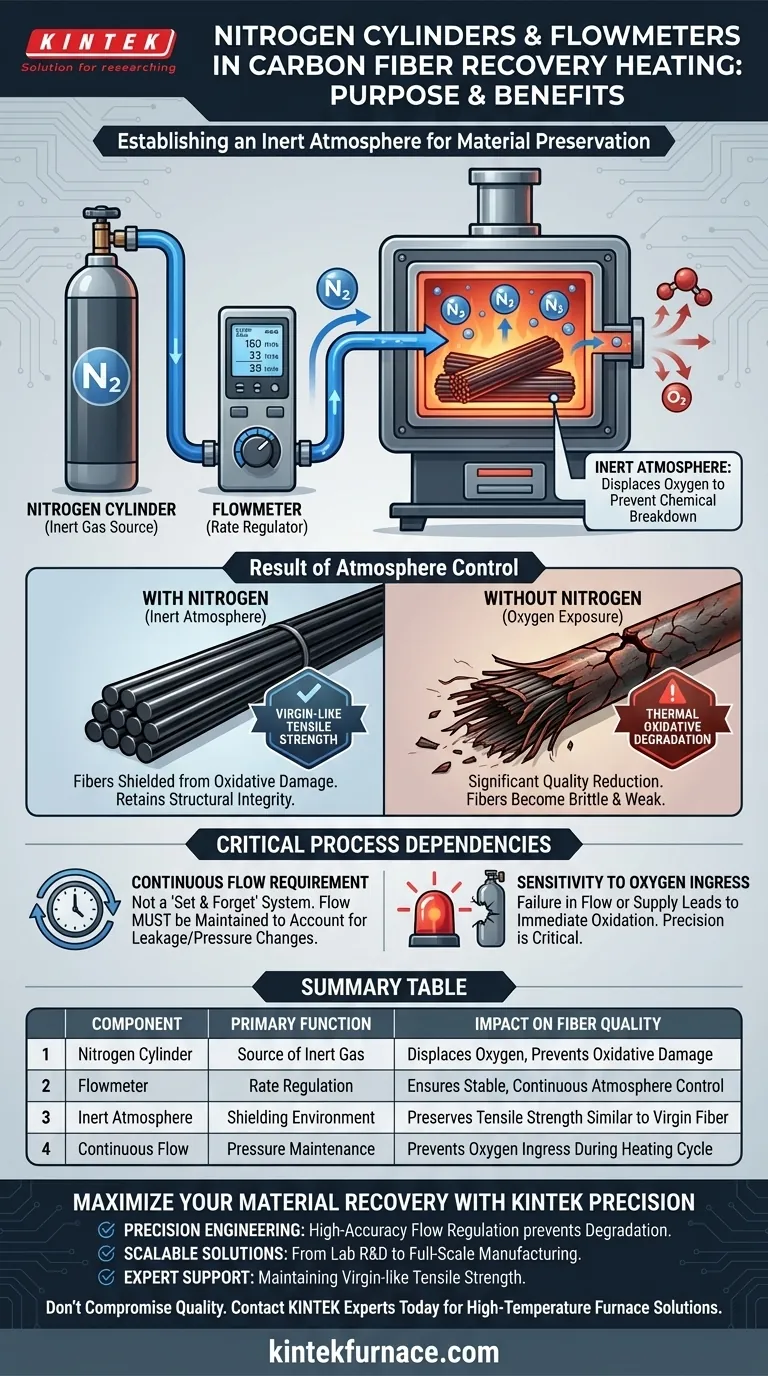

Die Hauptfunktion von Stickstoffzylindern und Durchflussmessern in diesem Zusammenhang besteht darin, eine inerte Atmosphäre in der Reaktionskammer zu schaffen und streng zu regulieren. Diese Komponenten arbeiten zusammen, um kontinuierlich Stickstoff einzuspeisen und so während des Hochtemperatur-Zersetzungsprozesses Sauerstoff zu verdrängen.

Durch den Ausschluss von Sauerstoff verhindert diese Einrichtung den chemischen Abbau der Fasern. Das Ergebnis ist ein zurückgewonnenes Material, das eine Zugfestigkeit aufweist, die nahezu identisch mit der von jungfräulichen Kohlefasern ist.

Die Mechanik der Atmosphärenkontrolle

Schaffung einer inerten Umgebung

Die Stickstoffzylinder dienen als Quelle für das inerte Gas und liefern das notwendige Volumen, um die Reaktionskammer zu füllen.

Die Durchflussmesser fungieren als Regelmechanismus und steuern die Rate, mit der Stickstoff in das System eintritt.

Diese Kombination stellt sicher, dass die Umgebung während des gesamten Heizzyklus stabil und konsistent bleibt.

Verhinderung von thermisch-oxidativer Degradation

Wenn Kohlefasern bei hohen Temperaturen in Gegenwart von Sauerstoff ausgesetzt sind, unterliegen sie einer thermisch-oxidativen Degradation.

Diese chemische Reaktion beschädigt die strukturelle Integrität der Faser und reduziert ihre Qualität erheblich.

Durch die kontinuierliche Zufuhr von Stickstoff entfernt das System den für diese Degradation erforderlichen Sauerstoff.

Erhaltung der Materialeigenschaften

Das ultimative Ziel der Verwendung dieser Ausrüstung ist die Erhaltung der Zugfestigkeit.

Da die Stickstoffatmosphäre die Fasern vor oxidativen Schäden schützt, werden die zurückgewonnenen Fasern nicht spröde oder schwach.

Sie kommen aus dem Prozess mit mechanischen Eigenschaften hervor, die mit neu hergestellten (jungfräulichen) Fasern vergleichbar sind.

Kritische Prozessabhängigkeiten

Die Anforderung eines kontinuierlichen Flusses

Die Wirksamkeit dieses Systems beruht vollständig auf der kontinuierlichen Zufuhr von Stickstoff.

Dies ist keine statische "Einstellen und Vergessen"-Umgebung; der Fluss muss aufrechterhalten werden, um eventuelle Gaslecks oder Druckänderungen während des Erhitzens zu berücksichtigen.

Empfindlichkeit gegenüber Sauerstoffeintritt

Jedes Versagen der Durchflussmesser oder die Entleerung der Zylinder führt zu einem sofortigen Sauerstoffkontakt.

Selbst kurze Unterbrechungen der inerten Atmosphäre während der Hochtemperaturphase können die Qualität der gesamten Charge beeinträchtigen.

Daher ist die Präzision des Durchflussmessers genauso entscheidend wie die Reinheit der Stickstoffquelle.

Sicherstellung einer qualitativ hochwertigen Rückgewinnung

Um die Effektivität Ihres Kohlefaser-Rückgewinnungsprozesses zu maximieren, beachten Sie diese operativen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf Materialfestigkeit liegt: Halten Sie einen konstanten Stickstoff-Überdruck aufrecht, um den vollständigen Ausschluss von Sauerstoff zu gewährleisten und jungfräuliche Zugfestigkeitseigenschaften zu erhalten.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Verwenden Sie hochpräzise Durchflussmesser, um die Einspeiserate streng zu überwachen und Schwankungen zu vermeiden, die zu teilweisen Degradationen führen könnten.

Die erfolgreiche Rückgewinnung von Kohlefaser wird nicht nur durch die angewendete Wärme, sondern durch den ausgeschlossene Sauerstoff definiert.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Auswirkung auf die Faserqualität |

|---|---|---|

| Stickstoffzylinder | Quelle für inertes Gas | Verdrängt Sauerstoff zur Verhinderung oxidativer Schäden |

| Durchflussmesser | Ratenregulierung | Gewährleistet eine stabile, kontinuierliche Atmosphärenkontrolle |

| Inerte Atmosphäre | Schützende Umgebung | Erhält die Zugfestigkeit ähnlich wie bei jungfräulicher Faser |

| Kontinuierlicher Fluss | Druckaufrechterhaltung | Verhindert Sauerstoffeintritt während des Heizzyklus |

Maximieren Sie Ihre Materialrückgewinnung mit KINTEK Precision

Lassen Sie nicht zu, dass Sauerstoffkontakt die Integrität Ihrer zurückgewonnenen Kohlefasern beeinträchtigt. Bei KINTEK verstehen wir, dass qualitativ hochwertige Ergebnisse eine strenge Atmosphärenkontrolle erfordern. Mit Unterstützung von Experten in F&E und Fertigung bieten wir fortschrittliche Muffel-, Rohr-, Dreh- und Vakuumsysteme an – alle vollständig an Ihre spezifischen Kohlefaserverarbeitungsanforderungen anpassbar.

Unser Mehrwert für Sie:

- Präzisionskonstruktion: Hochgenaue Durchflussregulierung zur Verhinderung thermisch-oxidativer Degradation.

- Skalierbare Lösungen: Von der Labor-F&E bis zur vollen Rückgewinnungsfertigung.

- Expertenunterstützung: Geräte, die entwickelt wurden, um die jungfräuliche Zugfestigkeit in Ihren Materialien zu erhalten.

Sind Sie bereit, die Effizienz und Materialqualität Ihres Labors zu verbessern? Kontaktieren Sie noch heute KINTEK-Experten, um die perfekte Hochtemperatur-Ofenlösung für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Takaaki Wajima, K. Yamashita. Recovery of carbon fiber from carbon fiber reinforced plastics using alkali molten hydroxide. DOI: 10.1038/s41598-024-84293-4

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Warum wird ein versiegeltes Heizgefäß mit einem schrittweisen Heizverfahren zur Infiltration von Schwefel verwendet? Maximierung der Li-S-Batterieleistung

- Was ist die Funktion von Koks und Flussmittel beim Recycling von Lithiumbatterien? Optimierung der Metallrückgewinnung und Schlackentrennung

- Welche Bedeutung hat die Berechnung der Wechselstromimpedanz für die Leistungsregelung von indirekten Widerstandsheizöfen?

- Warum muss roher Kaolin für den DLP-3D-Druck wärmebehandelt werden? Viskositätskontrolle für präzisen Druck

- Wie wirkt sich ein hochpräzises Temperaturregelsystem auf hoch-entropische Materialien aus? Entfesseln Sie die Materialleistung

- Wie funktioniert ein mehrstufiger Ofen? Erreichen Sie ultimativen Komfort & Effizienz

- Wie erleichterte die Struktur eines Schachtofens die Reduktion von Eisenerz? Beherrschung des Hochtemperatur-Wärmeaustauschs

- Was ist der technische Wert der Verwendung eines Vakuumtrockenschranks? Master Platinum-Katalysator-Präzision und -Aktivität