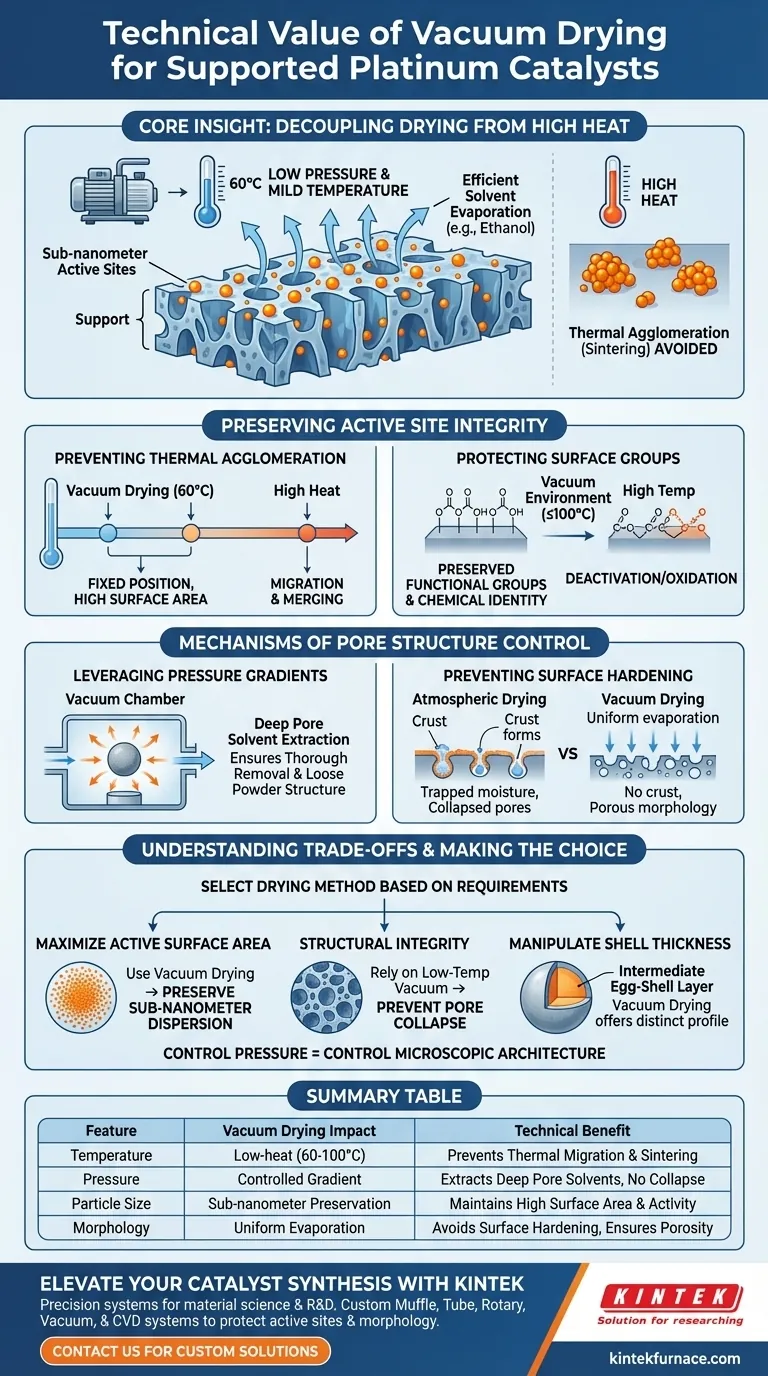

Der primäre technische Wert eines Vakuumtrockenschranks bei der Verarbeitung von geträgerten Platin-Katalysatoren liegt in seiner Fähigkeit, die vollständige Verdampfung von Lösungsmitteln bei deutlich reduzierten Temperaturen zu ermöglichen. Durch die Senkung des Umgebungsdrucks können organische Lösungsmittel wie Ethanol unter milden Bedingungen (z. B. 60 °C) entfernt werden, wodurch der Trocknungsprozess von der normalerweise erforderlichen hohen thermischen Energie entkoppelt wird. Dies verhindert die thermische Migration oder Agglomeration von Platinpartikeln und gewährleistet den Erhalt von sub-Nanometer-aktiven Zentren.

Kernbotschaft: Die kritische Herausforderung bei der Katalysatorherstellung besteht darin, Lösungsmittel zu entfernen, ohne die empfindliche Mikrostruktur des Metalls und des Trägers zu verändern. Die Vakuumtrocknung löst dieses Problem, indem sie Niederdruck anstelle von hoher Hitze nutzt, um die ursprüngliche Verteilung der aktiven Zentren zu schützen und gleichzeitig den Kollaps der Morphologie des Trägers zu verhindern.

Erhaltung der Integrität aktiver Zentren

Verhinderung thermischer Agglomeration

Hohe Temperaturen sind der Feind von nano-dispergierten Katalysatoren. Wenn beim Trocknen übermäßige Hitze angewendet wird, gewinnen Platinpartikel genügend Energie, um sich über die Oberfläche des Trägers zu bewegen und zu verschmelzen, ein Prozess, der als Sintern bekannt ist.

Die Vakuumtrocknung mildert dies, indem sie bei Temperaturen von nur 60 °C arbeitet. Diese niedrige thermische Umgebung stellt sicher, dass das Platin an seiner ursprünglichen Position fixiert bleibt und die hohe Oberfläche von sub-Nanometer-aktiven Zentren erhalten bleibt, die für die katalytische Leistung unerlässlich sind.

Schutz von Oberflächenfunktionsgruppen

Über die Metallpartikel hinaus enthält der Kohlenstoffträger selbst oft hitzeempfindliche Funktionsgruppen. Hochtemperaturtrocknung kann diese Gruppen deaktivieren oder die Oxidation von organisch-anorganischen Hybridvorläufern verursachen.

Die Vakuumumgebung ermöglicht eine schnelle Trocknung bei Temperaturen (z. B. 100 °C oder niedriger), die diese unnötige Oxidation oder Zersetzung verhindern. Dies bewahrt die chemische Identität der Trägeroberfläche, die oft für die Wechselwirkung des Katalysators mit Reaktanten entscheidend ist.

Verständnis der Mechanismen der Porenstrukturkontrolle

Nutzung von Druckgradienten

Die Entfernung von Lösungsmitteln ist nicht nur Verdampfung, sondern Extraktion aus der Tiefe der Katalysatorporen. Ein Vakuumtrockenschrank nutzt einen Druckgradienten, um aktiv Lösung zu extrahieren, die in innere Poren eingedrungen ist.

Dieser Mechanismus gewährleistet eine gründliche Entfernung von Restfeuchtigkeit und organischen Lösungsmitteln. Er erhält eine lockere Pulverstruktur, verhindert, dass das Material dicht oder verklumpt wird, was nachfolgende Verarbeitungsschritte wie die Pyrolyse erleichtert.

Verhinderung von Oberflächenverhärtung

Bei der Standardtrocknung an der Atmosphäre bewegt sich Flüssigkeit zur Oberfläche und verdampft, wobei oft eine feste "Kruste" zurückbleibt, die innere Feuchtigkeit einschließt – ein Phänomen, das als Oberflächenverhärtung bekannt ist.

Die Vakuumumgebung verhindert diese Krustenbildung. Indem sie eine gleichmäßige Verdampfung gewährleistet, die eher durch Druck als nur durch Oberflächentemperatur angetrieben wird, vermeidet sie das Einschließen von Feuchtigkeit und verhindert den Kollaps der Morphologie des Materials, wodurch sichergestellt wird, dass das Endpulver porös bleibt.

Verständnis der Kompromisse

Einschränkungen der Trocknungsgeschwindigkeit

Obwohl effektiv, ist die Vakuumtrocknung im Allgemeinen langsamer als schnelle konvektive oder "Schnelltrocknungs"-Methoden. Sie ermöglicht eine methodische Entfernung von Lösungsmitteln anstelle eines sofortigen Flash-Trocknungseffekts.

Auswirkungen auf das Metallverteilungsprofil

Die Trocknungsmethode beeinflusst, wo sich das Metall im Trägerpellet ablagert. Die Vakuumtrocknung führt typischerweise zu einer "Eierschalen"-Schichtdicke, die intermediär ist.

Sie erzeugt eine Verteilung, die zwischen der tiefen Penetration der normalen Ofentrocknung und der scharfen äußeren Konzentration der schnellen Trocknung liegt. Obwohl die Niederdruckumgebung die tiefe Penetration bis zu einem gewissen Grad reduziert, erreicht sie möglicherweise nicht die extreme Oberflächenkonzentration schnellerer Methoden mit höherer Hitze.

Die richtige Wahl für Ihr Projekt treffen

Um die Wirksamkeit Ihres Platin-Katalysators zu maximieren, wählen Sie Ihre Trocknungsmethode basierend auf Ihren spezifischen Stabilitäts- und morphologischen Anforderungen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der aktiven Oberfläche liegt: Verwenden Sie Vakuumtrocknung, um Partikelagglomeration zu verhindern und die sub-Nanometer-Dispersion zu erhalten.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Verlassen Sie sich auf die Vakuumumgebung bei niedriger Temperatur, um Pore kollaps und die Deaktivierung von Oberflächenfunktionsgruppen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Manipulation der Schichtdicke liegt: Beachten Sie, dass die Vakuumtrocknung ein intermediäres Verteilungsprofil bietet, das sich von den scharfen Schichten unterscheidet, die durch schnelle konvektive Trocknung erzeugt werden.

Durch die Kontrolle des Drucks erhalten Sie die Kontrolle über die mikroskopische Architektur Ihres Katalysators.

Zusammenfassungstabelle:

| Merkmal | Auswirkung der Vakuumtrocknung | Technischer Nutzen |

|---|---|---|

| Temperatur | Niedrige Hitze (z. B. 60-100 °C) | Verhindert thermische Migration und Sintern von Pt-Partikeln. |

| Druck | Kontrollierter Druckgradient | Extrahiert Lösungsmittel aus tiefen Poren ohne strukturellen Kollaps. |

| Partikelgröße | Erhaltung von Sub-Nanometern | Erhält hohe Oberfläche und maximiert die katalytische Aktivität. |

| Morphologie | Gleichmäßige Verdampfung | Vermeidet Oberflächenverhärtung und sorgt für ein lockeres, poröses Pulver. |

Verbessern Sie Ihre Katalysatorsynthese mit KINTEK

Präzision ist das Markenzeichen von Hochleistungs-Katalysatoren. KINTEK bietet branchenführende Vakuumtrockenschränke und Hochtemperatur-Ofensysteme, die für die strengen Anforderungen der Materialwissenschaft und F&E entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die alle vollständig anpassbar sind, um Ihre sub-Nanometer-aktiven Zentren zu schützen und eine überlegene Materialmorphologie zu gewährleisten. Kompromittieren Sie nicht Ihre katalytische Effizienz durch suboptimale thermische Verarbeitung.

Bereit, den Arbeitsablauf Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- Hiroshi Yano. Sustainable activation of the PtCl <sub> <i>n</i> </sub> /Fe–N–C cathode for PEFCs through repeated subnanometer sizing and coarsening. DOI: 10.1039/d5lf00185d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Wie überwacht ein Gasentwicklung-Analysesystem die Gasfreisetzung? Optimieren Sie die Integrität Ihres Gusses

- Wie ermöglicht ein Einschienen-Schmelzspinnsystem die Herstellung von amorphem Material auf Eisenbasis? Präzisions-Schnellabschreckung erreichen

- Warum werden beim Pyrolyseverfahren von Ölschiefer unterschiedliche Heizraten angewendet? Optimierung von Kinetik und technischer Validierung

- Warum ist das gestufte Entbindern für Perowskit-Keramik-Grünkörper notwendig? Rissbildung durch präzise Steuerung verhindern

- Warum wird ein Backenbrecher zum anfänglichen Zerkleinern von Magnesiterz verwendet? Maximieren Sie die Effizienz und schützen Sie Ihre Mühle

- Wie unterstützt ein hochpräzises Temperaturregelsystem bei der Bewertung der Wärmemanagementfähigkeiten von Leuchtstoffmaterialien? Präzise Leistung für Solarzellen.

- Wie stellt ein Verdrängungsmessgerät die Datenvalidität sicher? Beherrschung der Genauigkeit von Eisenerz-Erweichung und -Schrumpfung

- Welche einzigartigen Vorteile bietet Mikrowellenheiztechnik bei der Reduzierung von eisenhaltigem Staub? Steigerung der Rückgewinnungsraten