Gestuftes Entbindern ist der entscheidende Abwehrmechanismus gegen Strukturversagen bei der Verarbeitung von Perowskit-Keramik-Grünkörpern. Da diese Materialien erhebliche Mengen an Polymerbindemitteln und Polyurethan-Schablonen enthalten, würde eine direkte Erhitzung auf hohe Sintertemperaturen ohne Pausen zu einer schnellen Gasexpansion führen, was zum Kollaps oder zur Rissbildung der internen Struktur des Materials führen würde.

Durch die Implementierung eines gestuften Heizprofils können organische Zusatzstoffe allmählich zersetzt und aus dem Material entfernt werden. Diese kontrollierte Freisetzung verhindert den Aufbau von Innendruck und erhält das empfindliche dreidimensionale Netzwerk der Keramik, bevor sie ihre endgültige Verdichtung erreicht.

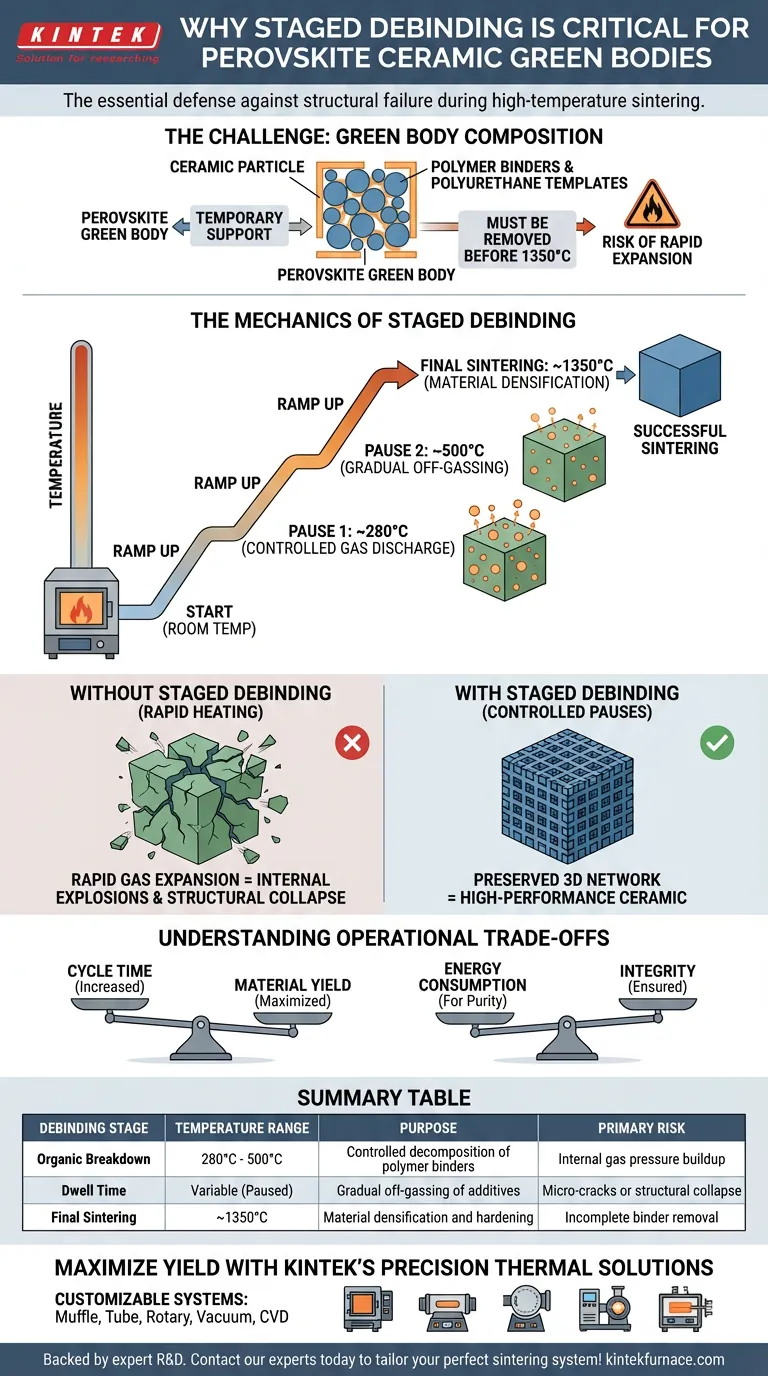

Die Herausforderung der Zusammensetzung von Grünkörpern

Die Rolle organischer Zusatzstoffe

Perowskit-Grünkörper bestehen vor dem Brennen nicht ausschließlich aus Keramikmaterial. Sie stützen sich auf eine Strukturmatrix, die aus Polymerbindemitteln und Polyurethan-Schablonen besteht.

Temporäre Unterstützung, permanentes Risiko

Diese organischen Komponenten sind für die Formgebung des Grünkörpers unerlässlich, werden aber bei hohen Temperaturen zu einer Belastung. Sie müssen vollständig entfernt werden, bevor das Material seine endgültige Sintertemperatur von 1350 °C erreicht.

Die Mechanik des gestuften Entbinderns

Anvisieren spezifischer Zersetzungspunkte

Der Entbinderungsprozess ist keine lineare Rampe, sondern eine Reihe von berechneten Pausen. Der Ofen wird so programmiert, dass er bei bestimmten Intervallen, typischerweise um 280 °C und 500 °C, gehalten wird.

Kontrollierte Gasabgabe

Diese spezifischen Temperaturplateaus entsprechen den Zersetzungseigenschaften der Bindemittel. Durch das Halten bei diesen Temperaturen zersetzt sich das organische Material langsam, anstatt sofort in Gas überzugehen.

Verhinderung von Strukturversagen

Die Gefahr schneller Expansion

Wenn die Temperatur zu schnell ansteigt, wandelt sich das feste organische Material unkontrollierbar in Gas um. Dies erzeugt einen enormen Innendruck im Keramikkörper.

Erhaltung des 3D-Netzwerks

Diese schnelle Gasfreisetzung wirkt wie eine Reihe von internen Explosionen. Ohne gestuftes Entbindern verursacht dieser Druck, dass das dreidimensionale Netzwerkgefüge bricht oder vollständig kollabiert.

Verständnis der betrieblichen Kompromisse

Zykluszeit vs. Materialausbeute

Die Implementierung des gestuften Entbinderns verlängert die Gesamtzeit, die für einen Sinterzyklus benötigt wird, erheblich. Sie tauschen Prozessgeschwindigkeit gegen Materialüberleben; das Überspringen dieser Stufen zur Zeitersparnis führt fast immer zu einer verschwendeten Charge.

Energieverbrauch vs. Integrität

Das Halten des Ofens bei 280 °C und 500 °C erfordert Energieaufwand, ohne die Keramik zu verdichten. Diese "verschwendete" Energie ist jedoch der notwendige Preis, um sicherzustellen, dass der Grünkörper rein und stabil genug ist, um der endgültigen Rampe auf 1350 °C standzuhalten.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Herstellung von Perowskit-Keramiken zu gewährleisten, müssen Sie Ihr thermisches Profil auf die Chemie Ihrer Bindemittel abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute liegt: Verlängern Sie die Haltezeiten bei 280 °C und 500 °C, um sicherzustellen, dass auch dicke Abschnitte des Grünkörpers vollständig entgast sind.

- Wenn Ihr Hauptaugenmerk auf der Zyklusoptimierung liegt: Experimentieren Sie, um die minimale Haltezeit in diesen Phasen zu ermitteln, aber niemals die Pausen vollständig eliminieren.

Eine geduldige, präzise gesteuerte Vorheizphase ist der Unterschied zwischen einer Hochleistungs-Keramik und einem Haufen zerbrochener Fragmente.

Zusammenfassungstabelle:

| Entbinderungsstufe | Temperaturbereich | Zweck | Hauptrisiko |

|---|---|---|---|

| Organische Zersetzung | 280°C - 500°C | Kontrollierte Zersetzung von Polymerbindemitteln | Aufbau von Innendruck durch Gase |

| Haltezeit | Variabel (Pause) | Allmähliche Ausgasung von Zusatzstoffen | Mikrorisse oder Strukturkollaps |

| Endgültiges Sintern | ~1350°C | Materialverdichtung und -verfestigung | Unvollständige Entfernung des Bindemittels |

Maximieren Sie Ihre Materialausbeute und strukturelle Integrität mit den präzisen thermischen Lösungen von KINTEK. Unterstützt durch erstklassige F&E und Fertigung bieten wir kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die Handhabung der empfindlichen gestuften Heizprofile für Perowskit-Keramiken ausgelegt sind. Ob Sie präzise atmosphärische Kontrolle oder spezielle Hochtemperatur-Ofenkonfigurationen benötigen, unser Team sorgt dafür, dass Ihr Labor hervorragende Ergebnisse erzielt. Kontaktieren Sie noch heute unsere Experten, um das perfekte Sintersystem für Ihre einzigartigen Forschungsanforderungen zu entwickeln!

Visuelle Anleitung

Referenzen

- Mathias Pein, Christian Sattler. Thermochemical Oxygen Pumping with Perovskite Reticulated Porous Ceramics for Enhanced Reduction of Ceria in Thermochemical Fuel Production. DOI: 10.1002/aenm.202304454

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum ist eine hohe Stabilität der Temperaturregelung für die KAS-Methodenkinetik erforderlich? Sicherstellung genauer Ergebnisse der Aktivierungsenergie

- Welche Schlüsselprozessumgebungen bietet ein Molekularstrahlepitaxie (MBE)-System? Optimierung des CaF2-Dünnschichtwachstums

- Wie trägt ein Labortrockenschrank zur hydrothermalen Behandlung von Graphen-Aerogelen bei? Beherrschen Sie die Synthese mit hoher Festigkeit

- Was ist das Ziel der Platzierung von TC4-Titanlegierungsteilen auf Asbestpolstern? Kontrolle von Spannungen und thermischen Stößen

- Warum sind hochpräzise Stickstoffdurchflussmesser bei der Pyrolyse unerlässlich? Gewährleistung einer perfekten Kohlevorbereitung

- Warum ist Vakuumimprägnierung für PAN-GF-Elektroden notwendig? Gewährleistung von Spitzenfaserkonduktivität und Slurry-Integration

- Was ist die Designlogik hinter der doppelwandigen Reaktorstruktur, die im ITSP-Verfahren verwendet wird? Optimieren Sie Ihre Kraftstoffqualität

- Wie beeinflusst ein hochpräziser, temperaturkontrollierter Glüh- und Vergütungsofen die Mikrostruktur von Verpackungsstahl?