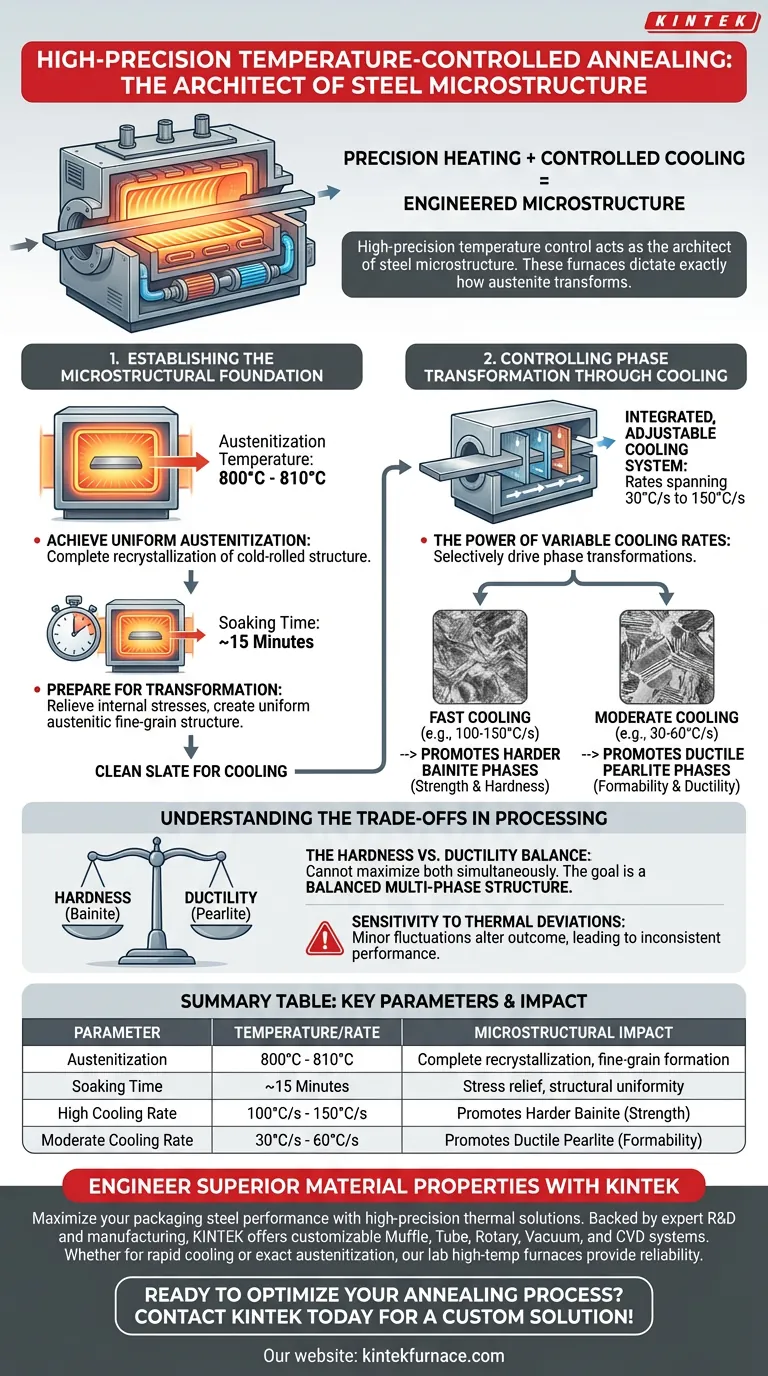

Die hochpräzise Temperaturregelung fungiert als Architekt der Stahlmikrostruktur. Durch das Erhitzen von Stahl auf spezifische Austenitisierungstemperaturen (ca. 810 °C) und die Verwendung streng geregelter Abkühlraten zwischen 30 °C/s und 150 °C/s geben diese Öfen genau vor, wie sich der Austenit umwandelt. Diese Fähigkeit ermöglicht die gezielte Erzeugung spezifischer Mehrphasen-Gefüge, wie z. B. Bainit oder Perlit, die die endgültige mechanische Leistung von Verpackungsstahl direkt bestimmen.

Der wahre Wert des Ofens liegt nicht nur im Heizen, sondern in seiner Fähigkeit, präzise Kühlprofile auszuführen. Durch die Steuerung der Abkühlrate können Hersteller Phasenübergänge gezielt steuern, um den genauen Kompromiss zwischen Härte und Duktilität zu erzielen, der für die Anwendung erforderlich ist.

Grundlagen der Mikrostruktur schaffen

Um die endgültigen Eigenschaften von Verpackungsstahl zu kontrollieren, müssen Sie zunächst die interne Struktur des Materials zurücksetzen.

Gleichmäßige Austenitisierung erreichen

Hochpräzisionsöfen erhitzen Proben auf eine voreingestellte Zieltemperatur, typischerweise zwischen 800 °C und 810 °C.

Die exakte Einhaltung dieser Temperatur gewährleistet die vollständige Rekristallisation der Kaltwalzstruktur.

Vorbereitung auf die Umwandlung

Das Halten des Stahls bei dieser Temperatur für eine bestimmte Dauer (z. B. 15 Minuten) erzeugt eine gleichmäßige feinkörnige Austenitstruktur.

Diese "Haltezeit" baut innere Spannungen ab, die sich während der vorherigen Verarbeitung angesammelt haben, und schafft effektiv eine saubere Grundlage für die Kühlphase.

Phasenübergang durch Kühlung steuern

Die Bildung von Mehrphasen-Gefügen erfolgt hauptsächlich während des Kühlvorgangs und nicht während des Heizvorgangs.

Die Kraft variabler Abkühlraten

Das entscheidende Merkmal dieser Öfen ist ein integriertes, einstellbares Kühlsystem, das Raten im Bereich von 30 °C/s bis 150 °C/s ermöglicht.

Dieser große dynamische Bereich ermöglicht es den Betreibern, über einfaches Abschrecken oder langsames Abkühlen hinauszugehen.

Gezielte Phasenbildung

Durch die Auswahl einer bestimmten Rate innerhalb dieses Bereichs steuern Sie die Umwandlungskinetik des Austenits.

Sie können die Mikrostruktur je nach angewandter Kühlgeschwindigkeit in Richtung Bainit (im Allgemeinen härter) oder Perlit (im Allgemeinen weicher) lenken.

Kompromisse bei der Verarbeitung verstehen

Obwohl die hochpräzise Glühung eine Kontrolle ermöglicht, erfordert sie die Bewältigung inhärenter Materialkompromisse.

Das Gleichgewicht zwischen Härte und Duktilität

Sie können nicht alle Eigenschaften gleichzeitig maximieren. Die Förderung härterer Phasen wie Bainit geht oft auf Kosten der Duktilität.

Das Ziel des Ofens ist es, eine ausgewogene Mehrphasenstruktur zu erreichen, bei der der Stahl hart genug ist, um verpackte Waren zu schützen, aber duktil genug, um ohne Rissbildung geformt zu werden.

Empfindlichkeit gegenüber thermischen Abweichungen

Da das Fenster für spezifische Phasenübergänge eng ist, können selbst geringfügige Schwankungen der Ofentemperatur oder der Kühlkonsistenz das Ergebnis verändern.

Ein Mangel an Präzision führt hier zu inkonsistenten Mikrostrukturen, was zu Schwankungen der Zähigkeit und Leistung bei Tieftemperaturanwendungen führt.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihres Glühprozesses sollte Ihre Zielmikrostruktur vom Endverbrauch des Verpackungsstahls bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Festigkeit und Härte liegt: Priorisieren Sie höhere Kühlraten, um die Bildung von Bainitphasen innerhalb der Mikrostruktur zu fördern.

- Wenn Ihr Hauptaugenmerk auf Formbarkeit und Duktilität liegt: Verwenden Sie moderate Kühlraten, um die Perlitbildung zu begünstigen und die Beibehaltung feinkörniger Strukturen sicherzustellen.

Präzisionsglühen verwandelt die Stahlverarbeitung von einer rohen thermischen Aufgabe in eine feine, abstimmbare Wissenschaft des mikrostrukturellen Engineerings.

Zusammenfassungstabelle:

| Parameter | Temperatur/Rate | Auswirkung auf die Mikrostruktur |

|---|---|---|

| Austenitisierung | 800 °C - 810 °C | Vollständige Rekristallisation und feinkörnige Bildung |

| Haltezeit | ~15 Minuten | Abbau innerer Spannungen und strukturelle Uniformität |

| Hohe Kühlrate | 100 °C/s - 150 °C/s | Fördert härtere Bainitphasen für Festigkeit |

| Moderate Kühlrate | 30 °C/s - 60 °C/s | Fördert duktile Perlitphasen für Formbarkeit |

Entwickeln Sie überlegene Materialeigenschaften mit KINTEK

Maximieren Sie die Leistung Ihres Verpackungsstahls mit hochpräzisen thermischen Lösungen. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle an Ihre spezifischen Anforderungen an das mikrostrukturelle Engineering angepasst werden können. Egal, ob Sie schnelle Kühlprofile oder eine exakte Austenitisierungssteuerung benötigen, unsere Labor-Hochtemperaturöfen bieten die Zuverlässigkeit, die Ihre Forschung erfordert.

Bereit, Ihren Glühprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung!

Visuelle Anleitung

Referenzen

- R. Uzun, Yasemin Kılıç. Effect of Chemical Composition and Annealing Parameters for Advanced Packaging Steel Applications. DOI: 10.16984/saufenbilder.1599129

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielt die Mikrowellenheizung bei der lötfreien VIG? Steigern Sie die Effizienz mit Edge-Fusion-Technologie

- Wie verbessert der Sinterprozess herkömmliche Keramiken mit Aluminiumoxid? Steigerung von Festigkeit und Isolierung

- Was ist der Hauptzweck eines industriellen Heißlufttrockenschranks für Si/HC-X? Optimierung der Biomasse-Vorbehandlung

- Was ist die Funktion des Vakuumimprägnationssystems bei der Herstellung von SiC/SiC? Optimierung der Verbundverdichtung

- Warum ist es notwendig, einen Pyrolyseur online mit einem GC-MS zu verbinden? Erzielung einer hochgetreuen RDF-Analyse

- Warum ist ein optisches Pyrometer für die Überwachung der Nickel-Aluminium-Legierungssynthese notwendig? Erfassung schneller thermischer Explosionen

- Wie beeinflusst ein Bias-Netzteil AlCrSiWN-Beschichtungen? Meistere Ionenbeschuss für überlegene Haltbarkeit

- Was ist der Nachteil von Dentalkeramiken? Abwägung von Kosten, Festigkeit und Ästhetik