Das Sintern ist der kritische Herstellungsschritt, der loses Aluminiumoxidpulver in eine dichte, hochleistungsfähige Keramik umwandelt. Durch das Erhitzen unterhalb des Schmelzpunkts des Materials verschmelzt der Prozess die einzelnen Pulverpartikel miteinander, was die Härte und Dichte des Materials dramatisch erhöht und gleichzeitig seine geringe thermische und elektrische Leitfähigkeit bewirkt.

Das Kernprinzip des Sinterns ist nicht das Schmelzen, sondern die Festkörperdiffusion. Die thermische Energie treibt die Atome dazu an, sich zwischen den Partikeln zu bewegen, wodurch die Lücken und Poren zwischen ihnen geschlossen werden, um ein einziges, monolithisches Teil mit wesentlich verbesserten Eigenschaften zu erzeugen.

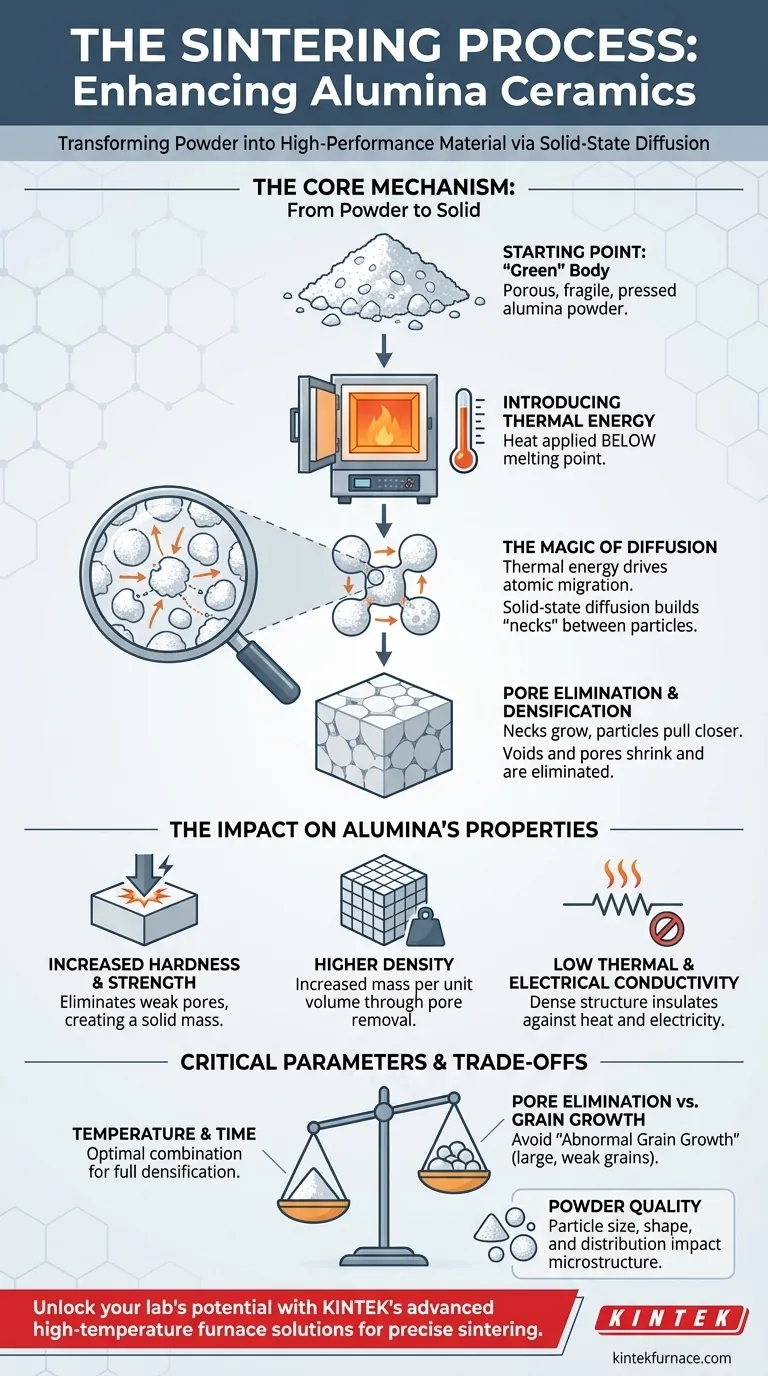

Der Kernmechanismus: Vom Pulver zum Festkörper

Um zu verstehen, wie das Sintern Aluminiumoxid verbessert, muss man sich die Umwandlung auf mikroskopischer Ebene vorstellen. Es handelt sich um einen sorgfältig kontrollierten Prozess der Atomwanderung.

Der Ausgangspunkt: Ein „Grünkörper“

Der Prozess beginnt mit dem Pressen von feinem Aluminiumoxidpulver in eine gewünschte Form. Diese Anfangsform, bekannt als „Grünkörper“, ist kreidig, porös und mechanisch spröde. Sie hat die Form des Endteils, aber noch nicht dessen erforderliche Festigkeit.

Einführung thermischer Energie

Der Grünkörper wird dann in einen Hochtemperaturofen gegeben. Die Temperatur wird erheblich erhöht, aber unterhalb des Schmelzpunkts von Aluminiumoxid gehalten. Diese Hitze verflüssigt das Material nicht; stattdessen liefert sie die kinetische Energie für die Atome im Kristallgitter, um mobil zu werden.

Die Magie der Diffusion

Diese atomare Mobilität ist der Schlüssel. Angetrieben von dem grundlegenden Bedürfnis, die Oberflächenenergie zu senken, beginnen Atome, von der Masse der Pulverkörner zu den Kontaktpunkten zwischen ihnen zu wandern. Dieser Prozess, bekannt als Festkörperdiffusion, baut „Hälse“ oder Brücken zwischen benachbarten Partikeln auf.

Poreneliminierung und Verdichtung

Während diese Hälse wachsen, ziehen sie die Zentren der Körner näher zusammen. Die leeren Räume oder Poren, die zwischen den Pulverpartikeln eingeschlossen waren, beginnen zu schrumpfen und werden schließlich eliminiert. Diese Beseitigung des Hohlraums führt dazu, dass die gesamte Komponente schrumpft und, was am wichtigsten ist, sich verdichtet.

Die Auswirkungen auf die Eigenschaften von Aluminiumoxid

Diese mikrostrukturelle Konsolidierung führt direkt zu den verbesserten Materialeigenschaften, die für anspruchsvolle Anwendungen erforderlich sind.

Drastisch erhöhte Härte und Festigkeit

Die Poren in einem Grünkörper sind natürliche Spannungskonzentratoren und Fehlerquellen. Durch die Beseitigung dieser Poren und das Verschmelzen der Körner zu einer festen Masse beseitigt das Sintern diese Schwachstellen. Das Ergebnis ist eine Keramik mit außergewöhnlicher Härte und mechanischer Festigkeit.

Höhere Dichte

Die Dichte ist ein direktes Maß für die Masse pro Volumeneinheit. Durch die Beseitigung des leeren Porenvolumens aus dem ursprünglichen Pulverpressling erhöht der Prozess inhärent und signifikant die Enddichte der Aluminiumoxidkeramik.

Geringe thermische und elektrische Leitfähigkeit

Eine dichte, porenfreie Struktur ist ein überlegener Isolator. Wärmeübertragung (über Phononen) und elektrischer Strom (über Elektronen) werden durch die eng gebundene, geordnete Kristallstruktur von gesintertem Aluminiumoxid gestört. Die Beseitigung von Poren, die eine Wärmeübertragung durch Konvektion ermöglichen könnten, verstärkt seine isoliereigenschaften weiter und macht es ideal für Hochtemperaturanwendungen wie Ofenrohre und elektrische Abstandshalter.

Verständnis der Kompromisse und kritischen Parameter

Das Sintern ist ein Balanceakt. Die endgültigen Eigenschaften sind nicht garantiert und hängen vollständig von der Kontrolle der Schlüsselvariablen ab.

Das Risiko des abnormalen Kornwachstums

Wenn die Sintertemperatur zu hoch oder die Heizdauer zu lang ist, können einige Körner auf Kosten kleinerer Körner sehr groß zu wachsen beginnen. Dieses abnormale Kornwachstum kann schädlich sein, da größere Körner manchmal zu einer geringeren Bruchzähigkeit führen können.

Die Bedeutung von Temperatur und Zeit

Die Sintertemperatur und -dauer sind die primären Stellhebel zur Steuerung des Prozesses. Ein Ingenieur muss die genaue Kombination finden, die eine vollständige Verdichtung erreicht und gleichzeitig übermäßiges Kornwachstum verhindert, um die Endleistung zu optimieren.

Die Rolle der Pulverqualität

Der Prozess beginnt mit dem Pulver. Die ursprüngliche Partikelgröße, -form und -verteilung des Aluminiumoxidpulvers haben einen tiefgreifenden Einfluss auf die endgültige Mikrostruktur. Feinere, gleichmäßigere Pulver führen im Allgemeinen zu einem gleichmäßigeren, dichteren Endprodukt.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Sinterprozesses hilft Ihnen bei der Bewertung der Qualität und Eignung einer Aluminiumoxid-Keramikkomponente für Ihre spezifischen Bedürfnisse.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Festigkeit liegt: Suchen Sie nach Keramiken mit einer feinen, gleichmäßigen Kornstruktur, was auf einen gut kontrollierten Sinterprozess hinweist, der abnormales Kornwachstum vermieden hat.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturisolierung liegt: Priorisieren Sie Keramiken mit der höchstmöglichen Dichte (geringste Porosität), da dies die Wege für Wärme- und Stromleitung minimiert.

- Wenn Sie einen Herstellungsprozess bewerten: Achten Sie genau auf die Steuerung der Sintertemperatur und der Atmosphäre, da dies die Haupthebel zur Abstimmung der Endleistung sind.

Letztendlich ist die Beherrschung des Sinterns das, was ein einfaches Pulver in ein hochleistungsfähiges, technisches Material verwandelt.

Zusammenfassungstabelle:

| Verbesserung der Eigenschaft | Schlüsselmechanismus | Ergebnis |

|---|---|---|

| Erhöhte Härte & Festigkeit | Festkörperdiffusion verschmilzt Partikel und eliminiert Poren | Verbesserte mechanische Haltbarkeit und Widerstandsfähigkeit gegen Beanspruchung |

| Höhere Dichte | Poreneliminierung und Kornkonsolidierung | Verbesserte Masse pro Volumeneinheit und strukturelle Integrität |

| Geringe thermische & elektrische Leitfähigkeit | Dichte, porenfreie Struktur stört den Wärme- und Stromfluss | Überlegene Isolierung für Hochtemperatur- und elektrische Anwendungen |

Entfesseln Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir vielfältigen Laboren maßgeschneiderte Geräte wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten präzise Sinterprozesse, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen und Materialeigenschaften für überlegene Ergebnisse zu verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Keramikproduktion optimieren und Innovationen in Ihrer Forschung vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision