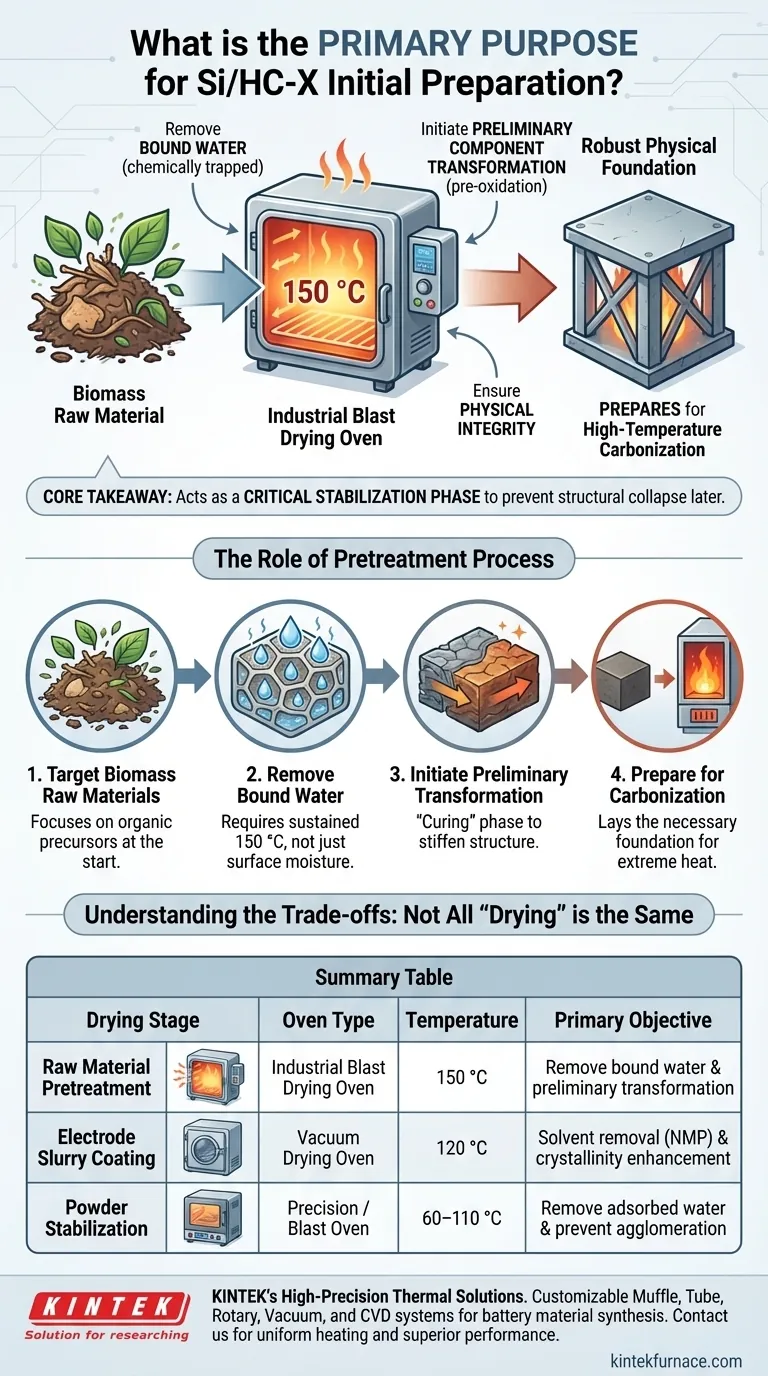

Der Hauptzweck der Verwendung eines industriellen Heißlufttrockenschranks bei der anfänglichen Vorbereitung von Silizium/Hartkohlenstoff (Si/HC-X)-Verbundwerkstoffen besteht darin, Biomasse-Rohmaterialien bei einer konstanten Temperatur von 150 °C zu behandeln. Dieser Prozess dient dazu, gebundenes Wasser aus der Biomasse zu entfernen und eine vorläufige Komponententransformation einzuleiten, wodurch die physikalische Integrität des Materials vor der Hochtemperatur-Karbonisierung sichergestellt wird.

Kernbotschaft Diese Phase dient als kritische Stabilisierungsphase. Durch die Entfernung von gebundenem Wasser und die Einleitung einer Niedertemperaturumwandlung wird eine robuste physikalische Grundlage geschaffen, die strukturelle Kollapse oder Defekte während der aggressiveren nachfolgenden Karbonisierungsschritte verhindert.

Die Rolle der Vorbehandlung bei der Si/HC-X-Synthese

Ziel: Biomasse-Rohmaterialien

Der industrielle Heißlufttrockenschrank wird speziell für die Biomasse-Rohmaterialien ganz am Anfang des Syntheseworkflows eingesetzt.

Im Gegensatz zu späteren Stufen, die beschichtete Aufschlämmungen oder Niederschläge behandeln, konzentriert sich dieser Schritt auf die organischen Vorläufer.

Entfernung von gebundenem Wasser

Das spezifische Ziel in dieser Phase ist die Entfernung von gebundenem Wasser, nicht nur von Oberflächenfeuchtigkeit.

Gebundenes Wasser ist chemisch oder physikalisch in der Zellstruktur der Biomasse eingeschlossen. Seine Entfernung erfordert die anhaltende, erhöhte thermische Umgebung (150 °C), die der Heißlufttrockenschrank bietet.

Einleitung einer vorläufigen Transformation

Über die einfache Trocknung hinaus dient dieser Schritt als "Voroxidation" oder vorläufige Härtungsphase.

Die Exposition gegenüber 150 °C beginnt die Komponententransformation der Biomasse. Diese kontrollierte Modifikation versteift die Materialstruktur und stellt sicher, dass sie ihre physikalische Form behält, wenn sie später extremer Hitze ausgesetzt wird.

Vorbereitung auf die Karbonisierung

Das ultimative Ziel dieser Trocknungsphase ist die Schaffung einer notwendigen Grundlage für die Hochtemperatur-Karbonisierung.

Wenn die Biomasse in dieser niedrigeren Temperatur nicht richtig vorbehandelt und verfestigt wird, kann die anschließende schnelle Erhitzung während der Karbonisierung zu unkontrolliertem Schrumpfen oder strukturellem Versagen führen.

Verständnis der Kompromisse und Unterschiede

Vorbehandlung vs. Lösungsmittelentfernung

Es ist entscheidend, diese anfängliche Biomassebehandlung nicht mit der Trocknung von Elektrodenaufschlämmungen zu verwechseln.

Die Aufschlämmungstrocknung verwendet typischerweise einen Vakuumtrockenschrank bei 120 °C, um Lösungsmittel wie NMP zu entfernen und Moleküle auszurichten. Der hier diskutierte industrielle Heißlufttrocknungsprozess findet viel früher statt und arbeitet bei atmosphärischem Druck, um das Rohmaterial selbst zu behandeln, nicht die Beschichtung.

Temperaturspezifität

Die Betriebstemperatur von 150 °C ist ein präziser Parameter für dieses spezifische Material.

Niedrigere Temperaturen (z. B. 60 °C oder 110 °C), die oft zum Trocknen von Niederschlägen oder gefilterten Pulvern zur Verhinderung von Agglomeration verwendet werden, sind hier nicht ausreichend. Sie würden das fest gebundene Wasser nicht entfernen oder die notwendige Komponententransformation in der Biomasse auslösen.

Die richtige Wahl für Ihr Ziel treffen

Um die strukturelle Qualität Ihres Si/HC-X-Verbundwerkstoffs zu gewährleisten, wenden Sie das richtige Trocknungsprotokoll basierend auf der Synthesestufe an.

- Wenn Ihr Hauptaugenmerk auf der Integrität des Rohmaterials liegt: Verwenden Sie einen industriellen Heißlufttrockenschrank bei 150 °C, um gebundenes Wasser zu entfernen und die Biomasse vor der Karbonisierung vorzubehandeln.

- Wenn Ihr Hauptaugenmerk auf der Aufschlämmungsbeschichtung liegt: Verwenden Sie einen Vakuumtrockenschrank bei 120 °C, um organische Lösungsmittel (NMP) zu entfernen und die Kristallinität zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Pulverstabilisierung liegt: Verwenden Sie einen Präzisions- oder Heißlufttrockenschrank bei niedrigeren Temperaturen (60–110 °C), um physikalisch adsorbiertes Wasser zu entfernen und die Agglomeration von Niederschlägen zu verhindern.

Der Erfolg bei der Si/HC-X-Synthese beruht auf der Erkenntnis, dass "Trocknung" kein generischer Schritt ist, sondern eine spezialisierte thermische Behandlung, die für jede Produktionsstufe einzigartig ist.

Zusammenfassungstabelle:

| Trocknungsstufe | Ofentyp | Temperatur | Hauptziel |

|---|---|---|---|

| Vorbehandlung des Rohmaterials | Industrieller Heißlufttrockenschrank | 150 °C | Entfernung von gebundenem Wasser & vorläufige Transformation |

| Beschichtung der Elektrodenaufschlämmung | Vakuumtrockenschrank | 120 °C | Lösungsmittelentfernung (NMP) & Kristallinitätsverbesserung |

| Pulverstabilisierung | Präzisions- / Heißlufttrockenschrank | 60–110 °C | Entfernung von adsorbiertem Wasser & Verhinderung von Agglomeration |

Stellen Sie die strukturelle Integrität Ihrer Si/HC-X-Verbundwerkstoffe mit den hochpräzisen thermischen Lösungen von KINTEK sicher. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Batteriematerialsynthese entwickelt wurden. Ob Sie eine stabile Biomasse-Vorbehandlung oder Hochtemperatur-Karbonisierung benötigen, unsere Laboröfen liefern die gleichmäßige Erwärmung, die für eine überlegene Materialleistung erforderlich ist. Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Rajib Samanta, Sudip Barman. Correlating the Sodium Storage Mechanism and Enhancing the Initial Coulombic Efficiency of Biomass‐Derived Hard Carbon in Sodium‐Ion Batteries. DOI: 10.1002/batt.202500295

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 1200℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Laborausstattung wird für die Hochtemperatursynthese von g-C3N4 verwendet? Schlüsselwerkzeuge für den Erfolg

- Warum ist ein Labor-Elektro-Umlufttrockenschrank für die Bestimmung der Wasseraufnahmerate von Mörtel notwendig?

- Wie trägt ein solvothermisches Reaktorsystem zur Synthese von Silbernanodrähten bei? Präzisionswachstum für AgNWs mit hohem Aspektverhältnis

- Warum ist eine konstante Temperatur- und Feuchtigkeits-Aushärtungskammer für die Geopolymerisierung unerlässlich? Gewährleistung der strukturellen Festigkeit

- Was ist der Hauptzweck des Verschließens der Reaktionsflasche bei 80 °C für die RMF-Synthese? Gewährleistung einer optimalen Polykondensation

- Warum muss Schnellarbeitsstahl mit hohem Vanadiumgehalt mehrfach angelassen werden? Schlüssel zur Erschließung der Sekundärhärte

- Was ist der Zweck der Aufrechterhaltung einer Umgebung von 70°C bei Li-NASICON-Experimenten? Beschleunigen Sie Ihre Batterieforschung

- Was ist die Bedeutung des Vakuumtrocknungsprozesses bei der Herstellung von MnO@WAC-Elektrodenfolien? Expertenratgeber