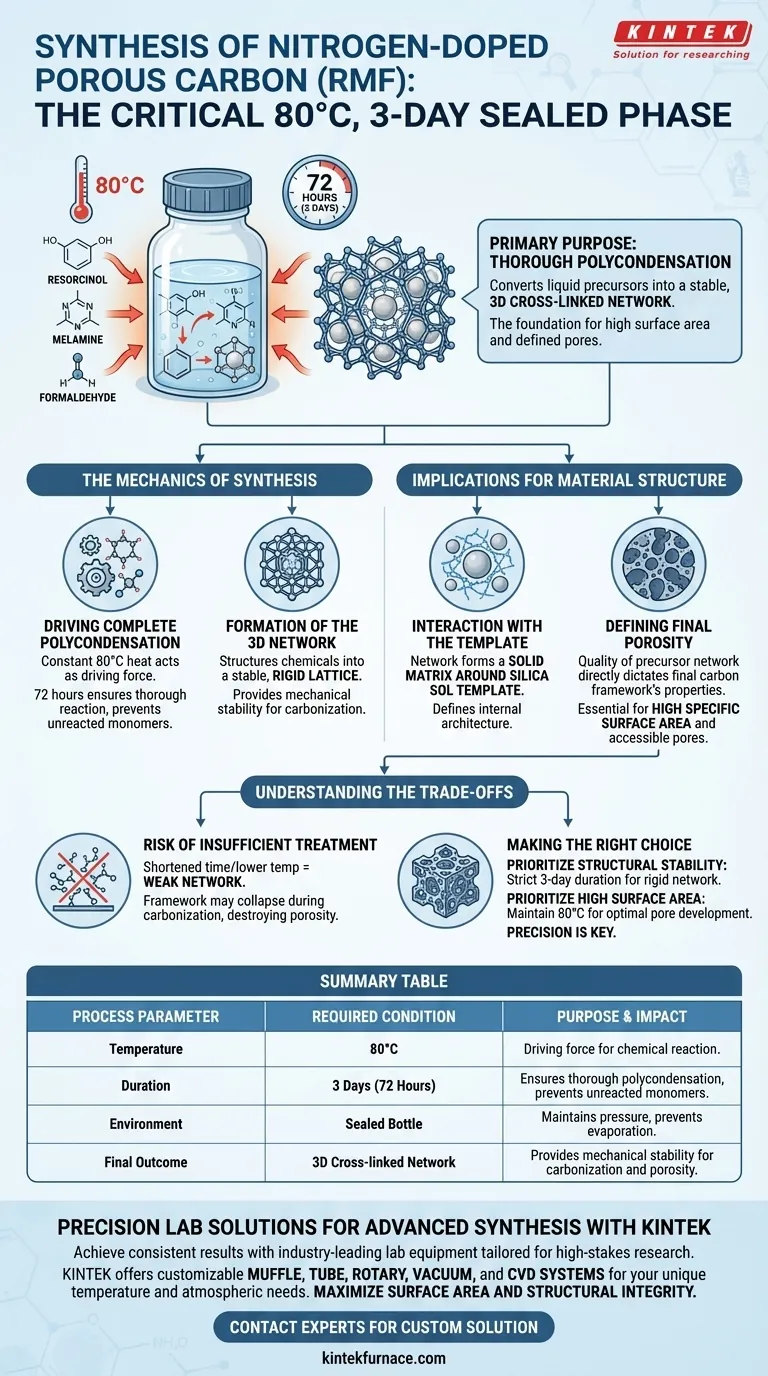

Der Hauptzweck des Verschließens der Reaktionsflasche und des Aufrechterhaltens von 80 °C für drei Tage besteht darin, die vollständige Polykondensation der chemischen Vorläufer – Resorcin, Melamin und Formaldehyd – voranzutreiben. Diese verlängerte thermische Behandlung ist der entscheidende Schritt, der diese flüssigen Komponenten in ein stabiles, dreidimensionales vernetztes Netzwerk umwandelt.

Durch die strenge Kontrolle dieser Umgebung für 72 Stunden stellen Sie die Bildung eines robusten strukturellen Fundaments sicher. Dieser Schritt ist die Voraussetzung für die Erzielung der hohen spezifischen Oberfläche und der definierten Porenstruktur des Materials nach dem anschließenden Karbonisierungsprozess.

Die Mechanik der Synthese

Vollständige Polykondensation vorantreiben

Die Anwendung konstanter Wärme bei 80 °C wirkt als treibende Kraft für die chemische Reaktion zwischen den Vorläufern.

Das Aufrechterhalten dieser Temperatur für volle drei Tage stellt sicher, dass die Reaktion gründlich abläuft. Dies verhindert das Vorhandensein von nicht umgesetzten Monomeren, die das endgültige Material destabilisieren könnten.

Bildung des 3D-Netzwerks

Das ultimative Ziel dieser Phase ist nicht nur die Reaktion der Chemikalien, sondern ihre Strukturierung.

Der Prozess erleichtert die Schaffung eines stabilen dreidimensionalen vernetzten Netzwerks. Dieses starre Gitter bietet die notwendige mechanische Stabilität für die nachfolgenden Schritte.

Auswirkungen auf die Materialstruktur

Interaktion mit der Vorlage

Es ist wichtig zu beachten, dass diese Netzwerkbildung in Gegenwart einer Siliziumdioxid-Sol-Vorlage stattfindet.

Das Polymernetzwerk bildet eine feste Matrix um das Siliziumdioxid. Diese Wechselwirkung definiert die interne Architektur des Materials.

Definieren der endgültigen Porosität

Die Qualität dieses Vorläufernetzwerks bestimmt direkt die Eigenschaften des endgültigen Kohlenstoffgerüsts.

Ein gut entwickeltes Vorläufernetzwerk ist unerlässlich, um eine hohe spezifische Oberfläche zu erzielen. Es stellt sicher, dass das Material nach der Karbonisierung eine stark entwickelte und zugängliche Porenstruktur behält.

Abwägungen verstehen

Das Risiko einer unzureichenden Behandlung

Das Abbrechen dieses Prozesses oder die Reduzierung der Temperatur ist eine häufige Fallstrick, die die strukturelle Integrität untergräbt.

Unvollständige Polykondensation führt zu einem schwachen Netzwerk. Ohne eine vollständig vernetzte Struktur kann das Gerüst während der Karbonisierung kollabieren, wodurch die gewünschte Porosität zerstört und die Oberfläche verringert wird.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihres stickstoffdotierten porösen Kohlenstoffs zu maximieren, beachten Sie diese Prioritäten:

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Halten Sie sich strikt an die dreitägige Dauer, um sicherzustellen, dass das vernetzte Netzwerk steif genug ist, um der Hochtemperatur-Karbonisierung standzuhalten.

- Wenn Ihr Hauptaugenmerk auf hoher Oberfläche liegt: Ändern Sie die Temperatur nicht; 80 °C ist der kalibrierte Sollwert zur Bildung der spezifischen Vorläuferarchitektur, die für eine optimale Porenentwicklung erforderlich ist.

Präzision während dieser Synthesephase ist der wichtigste Faktor für die Sicherung der Leistung des endgültigen Kohlenstoffmaterials.

Zusammenfassungstabelle:

| Prozessparameter | Erforderliche Bedingung | Zweck & Auswirkung |

|---|---|---|

| Temperatur | 80°C | Wirkt als treibende Kraft für die chemische Reaktion zwischen den Vorläufern. |

| Dauer | 3 Tage (72 Stunden) | Gewährleistet gründliche Polykondensation und verhindert nicht umgesetzte Monomere. |

| Umgebung | Verschlossene Flasche | Aufrechterhaltung eines konstanten Drucks und Verhinderung der Verdampfung von Vorläufern. |

| Endergebnis | 3D vernetztes Netzwerk | Bietet die mechanische Stabilität, die für die Karbonisierung und Porosität erforderlich ist. |

Präzisionslabortechnologie für fortschrittliche Synthese

Die Erzielung konsistenter Ergebnisse bei der Synthese von stickstoffdotiertem porösem Kohlenstoff erfordert eine exakte thermische Kontrolle. KINTEK bietet branchenführende Laborgeräte, die für hochriskante Forschung entwickelt wurden. Mit Unterstützung von erfahrenen F&E- und Fertigungsteams bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre spezifischen Temperatur- und Atmosphärenanforderungen angepasst werden können.

Maximieren Sie die Oberfläche und strukturelle Integrität Ihres Materials mit der Präzisionstechnologie von KINTEK.

Kontaktieren Sie noch heute unsere Experten, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- Qi Chen, Licheng Ling. Enhanced Electrochemical Performance of Dual-Ion Batteries with T-Nb2O5/Nitrogen-Doped Three-Dimensional Porous Carbon Composites. DOI: 10.3390/molecules30020227

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Vakuumofen zum Trocknen von MXen-modifizierten Elektroden bevorzugt? Optimieren Sie den elektrochemischen Erfolg Ihres Labors

- Was sind die Vorteile der Verwendung eines Vakuumofens zum Trocknen von porösem Kohlenstoff? Mikroschrukturen schützen & Oxidation verhindern

- Welche Rolle spielt ein Präzisions-Temperofen bei der Herstellung von mit ZnO oder CuO dotiertem Phosphatglas?

- Wie trägt ein Umlufttrockenschrank zur Umwandlung von GaN-Vorläuferharzen bei? Gewährleistung der Materialgleichmäßigkeit

- Warum müssen (MnFeNiCo)3O4-Materialien einer sekundären Kalzinierung unterzogen werden? Wichtige Schritte zur Optimierung der FCC-Spinellstruktur

- Welche Rolle spielt ein industrielles POCl3-Diffusionsofensystem bei DOSS? Beherrschung der quantitativen Phosphorkontrolle

- Wie stellt ein Hochvakuum-Abscheidungssystem die Qualität von Dünnfilmen sicher? Reinheit durch fortschrittliche Pumptechnologie

- Welchen Temperaturbereich hat ein Laborofen? Finden Sie Ihr perfektes Modell