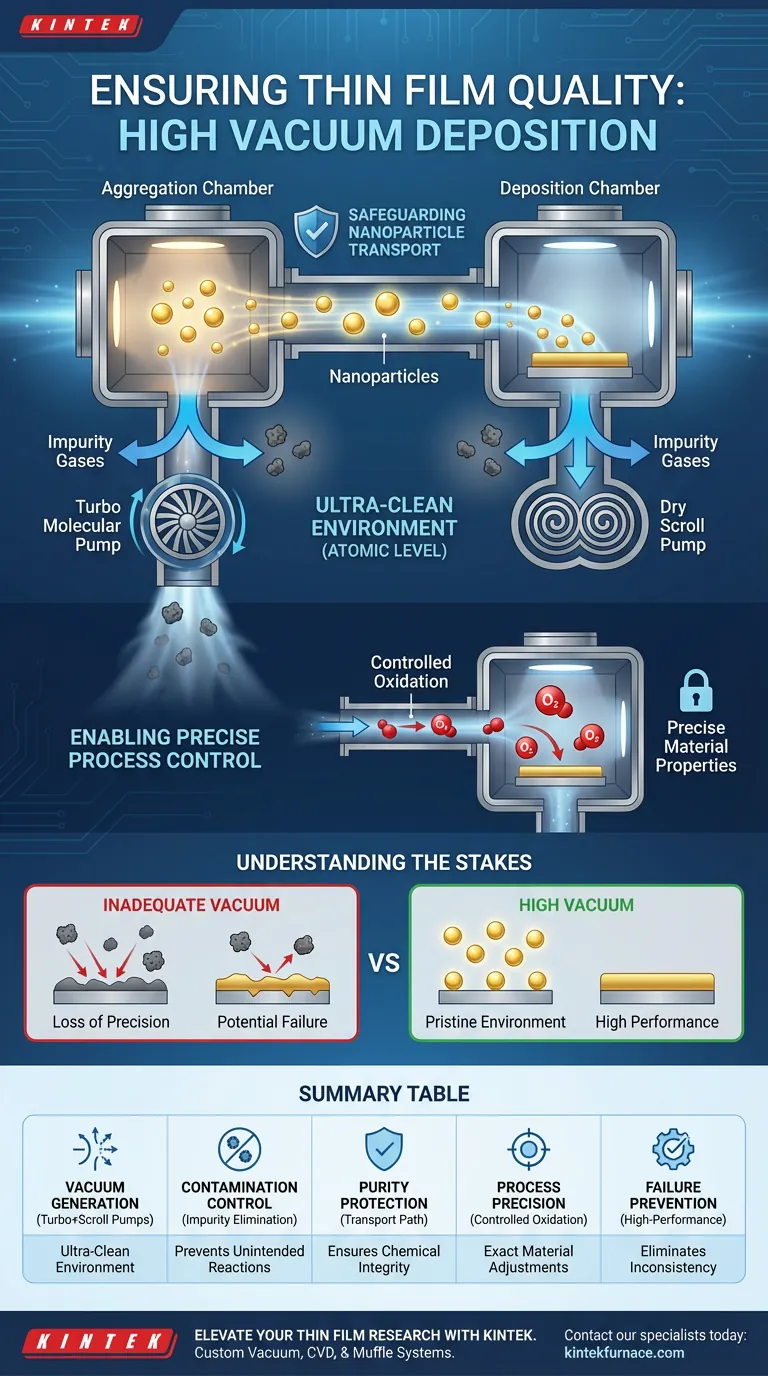

Ein Hochvakuum-Abscheidungssystem gewährleistet die Qualität von Dünnfilmen durch eine synchronisierte Kombination von Turbo-Molekularpumpen und Trocken-Scrollpumpen, um eine extrem saubere Umgebung zu erzeugen. Diese spezielle Pumpenkonfiguration eliminiert Verunreinigungs-Gase, die ansonsten Nanopartikel kontaminieren würden, während sie von der Aggregationskammer zur Abscheidungskammer wandern.

Durch die Schaffung einer makellosen Vakuumumgebung schützt dieses System die Materialreinheit während des Transports und ermöglicht eine präzise Kontrolle über Nachabscheidungsprozesse wie die Oxidation.

Schaffung einer extrem sauberen Umgebung

Die Rolle spezialisierter Pumpen

Der Kern der Zuverlässigkeit des Systems liegt in der Kombination von Turbo-Molekularpumpen und Trocken-Scrollpumpen. Diese Kombination ist darauf ausgelegt, die Kammer auf ein hohes Vakuum zu evakuieren.

Durch die Entfernung der überwiegenden Mehrheit von Luft- und Gasmolekülen schafft das System einen kontrollierten „Reinraum“ auf atomarer Ebene.

Verhinderung von Gasverunreinigungen

Die Hauptbedrohung für die Qualität von Dünnfilmen ist das Vorhandensein von Verunreinigungs-Gasen.

Wenn diese Gase im System verbleiben, können sie mit dem Abscheidungsmaterial interagieren. Die Hochvakuum-Anordnung stellt sicher, dass diese Verunreinigungen entfernt werden, bevor sie die Filmqualität beeinträchtigen können.

Schutz des Nanopartikeltransports

Schutz des Materialpfads

Das System ist so konzipiert, dass es die Bewegung von Nanopartikeln zwischen zwei verschiedenen Zonen erleichtert: der Aggregationskammer und der Abscheidungskammer.

Diese Transitphase ist entscheidend. Die Hochvakuumumgebung schützt die Partikel während ihrer Bewegung und stellt sicher, dass sie ohne Aufnahme von Verunreinigungen aus der Atmosphäre auf dem Substrat ankommen.

Gewährleistung der Materialreinheit

Da das Vakuum die Wechselwirkung mit Hintergrundgasen verhindert, behalten die Nanopartikel ihre chemische Integrität.

Dies garantiert, dass der abgeschiedene Dünnfilm die für Hochleistungsanwendungen erforderlichen Reinheitsgrade aufweist.

Ermöglichung präziser Prozesskontrolle

Steuerung chemischer Wechselwirkungen

Hochvakuum sorgt nicht nur für eine saubere Kammer, sondern schafft auch eine Basis für gezielte chemische Modifikationen.

Die Referenz stellt ausdrücklich fest, dass diese Umgebung eine präzise Kontrolle nachfolgender Verarbeitungsschritte ermöglicht.

Kontrollierte Oxidation

Ein spezifischer Vorteil dieser Einrichtung ist die Möglichkeit, die Oxidation zu steuern.

Da die Umgebung frei von zufälligen Verunreinigungen ist, können Bediener Sauerstoff hochkontrolliert einleiten, um spezifische Materialeigenschaften zu erzielen, anstatt zufällige, unkontrollierte Oxidation zu erleiden.

Die Einsätze verstehen

Die Folgen eines unzureichenden Vakuums

Obwohl das System für hohe Leistung ausgelegt ist, ist es wichtig zu verstehen, was passiert, wenn das Vakuum beeinträchtigt wird.

Ohne die extrem saubere Umgebung, die durch die Turbo- und Trocken-Scrollpumpen bereitgestellt wird, werden Verunreinigungs-Gase zu aktiven Variablen im Abscheidungsprozess.

Verlust der Prozesspräzision

Wenn das Vakuum unzureichend ist, geht die Fähigkeit zur Steuerung nachfolgender Schritte – wie der Oxidation – verloren.

Die für präzise chemische Anpassungen erforderliche „saubere Leinwand“ verschwindet, was zu inkonsistenten Filmeigenschaften und potenziellen Geräteausfällen führt.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Dünnfilmabscheidung zu maximieren, richten Sie Ihren operativen Fokus auf die Fähigkeiten Ihres Vakuumsystems aus:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass die Turbo-Molekular- und Trocken-Scrollpumpen voll funktionsfähig sind, um Verunreinigungs-Gase während des Transports von Nanopartikeln zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Prozessabstimmung liegt: Nutzen Sie die Hochvakuumumgebung, um präzise Nachabscheidungsschritte, wie kontrollierte Oxidation, ohne Störung durch Hintergrundgase durchzuführen.

Die Integration von Hochleistungs-Pumptechnologie ist nicht nur eine Frage des Drucks, sondern der grundlegende Ermöglicher von Reinheit und Präzision in der Dünnfilmherstellung.

Zusammenfassungstabelle:

| Merkmal | Komponente/Methode | Auswirkung auf die Dünnfilmqualität |

|---|---|---|

| Vakuumerzeugung | Turbo Molekular + Trocken-Scrollpumpen | Schafft eine extrem saubere Hochvakuumumgebung frei von Verunreinigungen. |

| Kontaminationskontrolle | Eliminierung von Verunreinigungs-Gasen | Verhindert unbeabsichtigte chemische Reaktionen mit Nanopartikeln während des Transports. |

| Reinheitsschutz | Pfad von Aggregation zu Abscheidung | Gewährleistet die chemische Integrität von Partikeln von der Quelle bis zum Substrat. |

| Prozesspräzision | Kontrollierte Oxidation | Ermöglicht exakte Anpassungen der Materialeigenschaften ohne Hintergrundstörungen. |

| Fehlerverhinderung | Hochleistungs-Evakuierung | Eliminiert inkonsistente Filmeigenschaften und potenzielle Geräteausfälle. |

Erweitern Sie Ihre Dünnfilmforschung mit KINTEK

Präzision bei der Dünnfilmabscheidung beginnt mit einer makellosen Vakuumumgebung. Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK Hochleistungs-Vakuum-, CVD- und Muffelöfen – alle anpassbar an Ihre einzigartigen Laboranforderungen. Ob Sie sich auf die Nanopartikelforschung oder die Synthese komplexer Materialien konzentrieren, unsere Systeme mit fortschrittlichen Pumptechnologien gewährleisten die Reinheit und Kontrolle, die Ihre Projekte erfordern.

Bereit, Ihren Abscheidungsprozess zu optimieren? Kontaktieren Sie noch heute unsere Spezialisten, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- Ján Prokeš, Ondřej Kylián. Novel technique to produce porous thermochromic VO2 nanoparticle films using gas aggregation source. DOI: 10.1038/s41598-025-86272-9

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was sind die Hauptvorteile der Pulvermetallurgie für Ti- und TiZr-Legierungen? Ultimative strukturelle Präzision erreichen

- Was sind die Vorteile der Verwendung von Magnetronsputteranlagen im Vergleich zu MBE? Skalierbare 2D-Transistorlösungen

- Warum ist ein Vakuumsystem, das aus Molekular- und mechanischen Pumpen besteht, unerlässlich? Gewährleistung der Reinheit beim Magnetronsputtern

- Warum gelten Kohlenstoffnanoröhren als überlegene Adsorbentien? Effiziente Entfernung schädlicher organischer Gase

- Welche Rolle spielt die Imprägniermethode bei der Verwendung von Cordierit als Träger? Verbesserung der Katalysatorbeladung & Aktivität

- Welche Wärmebehandlungsbedingungen sind für die Lösungsglühbehandlung von SDSS2507 erforderlich? Erreichen Sie präzise thermische Profile von 1100 °C

- Wie unterscheiden sich die Methoden des Wasserabschreckens und des Ofenabkühlens in ihrer Anwendung auf hoch-entropische Legierungen? Experten-Einblicke

- Warum ist die kontinuierliche Einleitung von hochreinem Argon erforderlich? Erzielen Sie unübertroffene Reinheit beim Schmelzen von Gusseisen