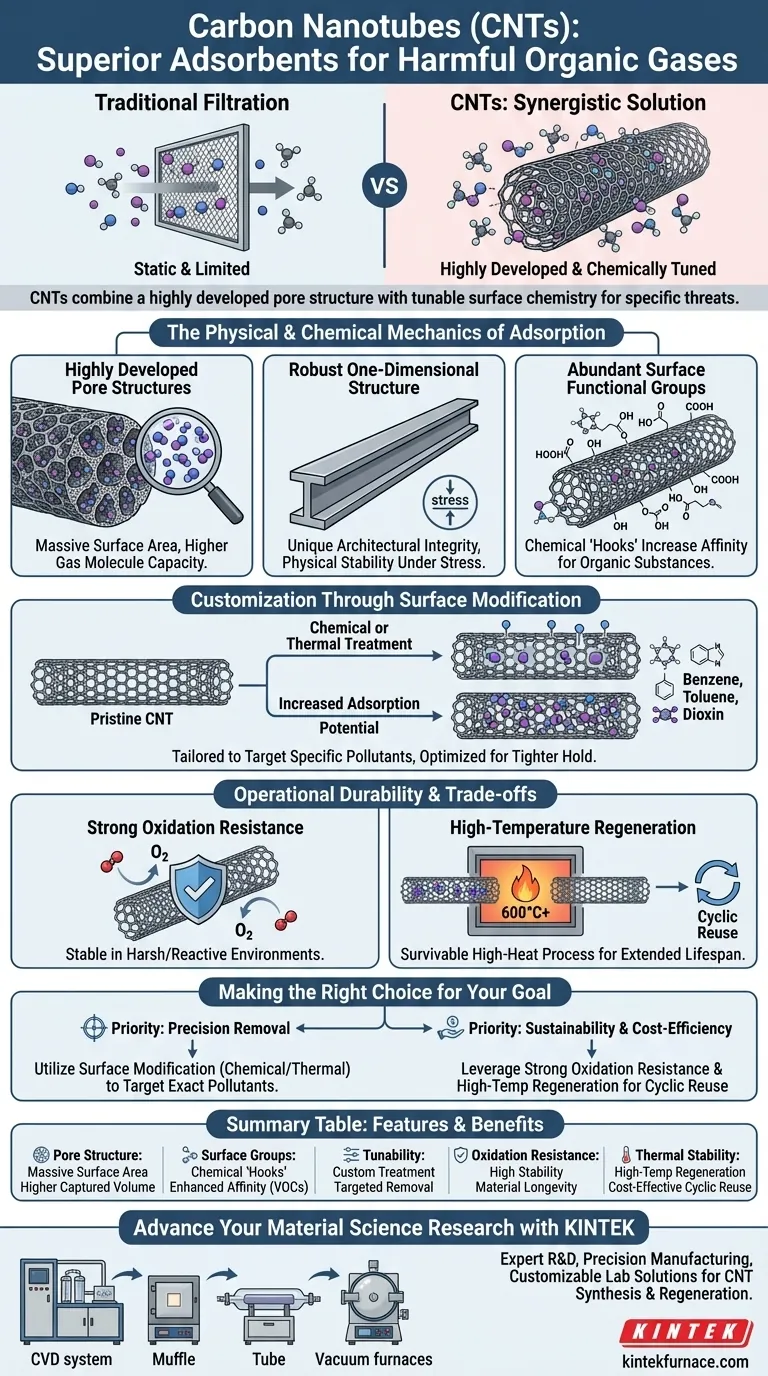

Kohlenstoffnanoröhren (CNTs) unterscheiden sich von herkömmlichen Filtrationsmaterialien, da sie eine hochentwickelte Porenstruktur mit der Fähigkeit kombinieren, für spezifische Bedrohungen chemisch abgestimmt zu werden. Ihre Überlegenheit liegt in ihrer Fähigkeit zur Oberflächenmodifikation, um organische Toxine wie Benzol und Dioxin gezielt zu bekämpfen, gepaart mit einer inhärenten Haltbarkeit, die es ihnen ermöglicht, unter hohen Temperaturen wiederholt regeneriert und wiederverwendet zu werden.

Der Kernvorteil von CNTs ist die Synergie zwischen physikalischer Struktur und chemischer Anpassungsfähigkeit. Im Gegensatz zu statischen Filtern können CNTs so konstruiert werden, dass sie spezifische Moleküle einfangen, und sie besitzen die Oxidationsbeständigkeit, die für die Hochtemperaturregeneration erforderlich ist, was sie zu einer nachhaltigen Lösung für langfristige industrielle Zyklen macht.

Die physikalischen und chemischen Mechanismen der Adsorption

Um zu verstehen, warum CNTs überlegen sind, muss man über einfache Filtration hinausgehen und untersuchen, wie das Material auf mikroskopischer Ebene mit Gasmolekülen interagiert.

Hochentwickelte Porenstrukturen

Der Haupttreiber der Adsorptionseffizienz ist die Oberfläche. CNTs besitzen hochentwickelte Porenstrukturen, die im Verhältnis zu ihrem Volumen eine riesige Oberfläche bieten.

Dadurch kann eine deutlich höhere Menge an Gasmolekülen an dem Material haften als bei herkömmlichen Adsorbentien.

Robuste eindimensionale Struktur

CNTs zeichnen sich durch eine robuste eindimensionale Struktur aus.

Diese einzigartige architektonische Integrität unterstützt die physikalische Stabilität des Materials und stellt sicher, dass es seine porösen Eigenschaften auch unter Belastung beibehält.

Reichlich vorhandene funktionelle Oberflächengruppen

Über die physikalischen Poren hinaus ist die chemische Landschaft eines CNT reich an reichlich vorhandenen funktionellen Oberflächengruppen.

Diese Gruppen wirken als chemische "Haken" und erhöhen die Affinität des Materials zum Einfangen organischer Substanzen.

Anpassung durch Oberflächenmodifikation

Ein definierendes Merkmal überlegener Adsorbentien ist die Fähigkeit, sie an ein spezifisches Problem anzupassen. CNTs bieten in dieser Hinsicht eine außergewöhnliche Vielseitigkeit.

Gezielte Entfernung spezifischer Schadstoffe

Durch chemische oder thermische Behandlungsverfahren kann die Oberfläche von CNTs modifiziert werden, um spezifische schädliche organische Gase gezielt zu entfernen.

Diese Anpassung ist besonders wirksam bei der Entfernung flüchtiger organischer Verbindungen (VOCs) wie Benzol, Toluol und Dioxin.

Verbesserung des Adsorptionspotenzials

Diese Oberflächenmodifikationen dienen nicht nur der Auswahl von Zielmolekülen, sondern erhöhen aktiv das Adsorptionspotenzial der Nanoröhren.

Durch die Veränderung der Oberflächenchemie können Ingenieure die CNTs so optimieren, dass sie diese gefährlichen Moleküle fester binden als unmodifizierte Materialien.

Betriebliche Haltbarkeit und Kompromisse

Während die Adsorptionskapazität entscheidend ist, hängt die wirtschaftliche und betriebliche Machbarkeit eines Adsorbens von seinem Lebenszyklus ab.

Hohe Oxidationsbeständigkeit

CNTs weisen eine hohe Oxidationsbeständigkeit auf, eine Eigenschaft, die für industrielle Anwendungen in rauen Umgebungen oder mit reaktiven Gasen unerlässlich ist.

Diese Beständigkeit verhindert, dass das Material während des Filtrationsprozesses schnell abgebaut wird, wenn es Sauerstoff oder anderen Oxidationsmitteln ausgesetzt ist.

Die Notwendigkeit der Hochtemperaturregeneration

Um CNTs wiederverwendbar zu machen, müssen sie regeneriert werden, um die eingefangenen Gase zu entfernen.

Dieser Prozess erfordert in der Regel Hochtemperaturbedingungen. Obwohl dies Energieaufwand erfordert, ermöglicht die thermische Stabilität von CNTs, dass sie diese Hitze ohne strukturellen Kollaps überstehen.

Diese Fähigkeit ermöglicht die zyklische Wiederverwendung, was die Lebensdauer des Adsorbens im Vergleich zu Einwegmaterialien erheblich verlängert.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie prüfen, ob CNTs die richtige Lösung für Ihre Anforderungen an die Gasentfernung sind, berücksichtigen Sie Ihre spezifischen betrieblichen Prioritäten.

- Wenn Ihr Hauptaugenmerk auf präziser Entfernung liegt: Verwenden Sie CNTs, die einer spezifischen Oberflächenmodifikation (chemisch oder thermisch) unterzogen wurden, um das exakte Molekulargewicht und die Chemie von Schadstoffen wie Benzol oder Dioxin gezielt zu entfernen.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit und Kosteneffizienz liegt: Nutzen Sie die hohe Oxidationsbeständigkeit der CNTs, die eine Hochtemperaturregeneration und zyklische Wiederverwendung ermöglicht und die Notwendigkeit häufiger Materialaustausche reduziert.

Durch die Nutzung der abstimmbaren Oberflächenchemie und der robusten physikalischen Struktur von Kohlenstoffnanoröhren können Sie die Gasfiltration von einer passiven Fangmethode in einen aktiven, regenerativen Reinigungsprozess verwandeln.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die Gasadsorption | Industrielle Auswirkung |

|---|---|---|

| Porenstruktur | Massive Oberfläche im Verhältnis zum Volumen | Höheres Volumen an eingefangenen Gasmolekülen |

| Oberflächengruppen | Chemische "Haken" für organische Moleküle | Erhöhte Affinität für VOCs wie Benzol |

| Abstimmbarkeit | Maßgeschneiderte chemische/thermische Oberflächenbehandlung | Gezielte Entfernung spezifischer Schadstoffe |

| Oxidationsbeständigkeit | Hohe Stabilität in rauen Umgebungen | Materialhaltbarkeit unter reaktiven Bedingungen |

| Thermische Stabilität | Ermöglicht Hochtemperaturregeneration | Kostengünstige zyklische Wiederverwendung und Nachhaltigkeit |

Bereit, Ihre Materialwissenschaftsforschung voranzutreiben? KINTEK bietet die modernsten Werkzeuge, die für die Beherrschung von Kohlenstoffnanoröhrenanwendungen erforderlich sind. Mit Unterstützung von Experten in F&E und Präzisionsfertigung bieten wir Hochleistungs-CVD-Systeme, die speziell für die Synthese von Kohlenstoffnanoröhren entwickelt wurden, sowie Muffel-, Rohr- und Vakuumöfen für kritische thermische Behandlungs- und Regenerationsprozesse. Ob Sie die gezielte Entfernung von VOCs anstreben oder die industrielle Nachhaltigkeit optimieren möchten, unsere anpassbaren Laborlösungen sind darauf ausgelegt, Ihre individuellen Bedürfnisse zu erfüllen. Konsultieren Sie noch heute einen KINTEK-Experten, um Ihre Filtrationseffizienz zu verbessern.

Visuelle Anleitung

Referenzen

- Reena Reena. Role of nanomaterials in the environment. DOI: 10.33545/26648776.2025.v7.i2b.100

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was ist die Hauptfunktion eines Hochtemperatur-Sinterofens, der bei 1173 K zur Herstellung poröser Oxidvorläufer betrieben wird? Erreichen Sie strukturelle Integrität für Ihre Vorläufer

- Wie beeinflusst die Verwendung von Kohlendioxid und einem Durchflussmesser die physikalische Aktivierung von Biokohle? Meisterung der Porenentwicklung

- Warum werden für die thermische Oxidation der Legierung Ti-6Al-4V ELI spezifische Temperaturen von 848 K, 898 K und 948 K gewählt?

- Warum ist ein Trockenschrank mit präziser Temperaturregelung für NiO-CGO-Anodenträger unerlässlich? Gewährleistung der Zellintegrität

- Was ist der Mechanismus der Lösungsbehandlung bei Cu-Cr-Zr-La-Legierungen? Beherrschen Sie den thermischen Zyklus für hochfeste Legierungen

- Wie wirken sich segmentierte Heiz- und Kühlzyklen auf die mikrowellenunterstützte Synthese von 2D-Eisenoxid (Fe2O3) aus?

- Warum ist ein präzises Temperaturregelsystem entscheidend für den Schutz flexibler Substrate? Beherrschen Sie die thermische Begrenzung

- Warum ist ein Vakuumversiegelungsprozess für die Synthese von TaAs2-Einkristallen notwendig? Gewährleistung der Reinheit im CVT-Verfahren