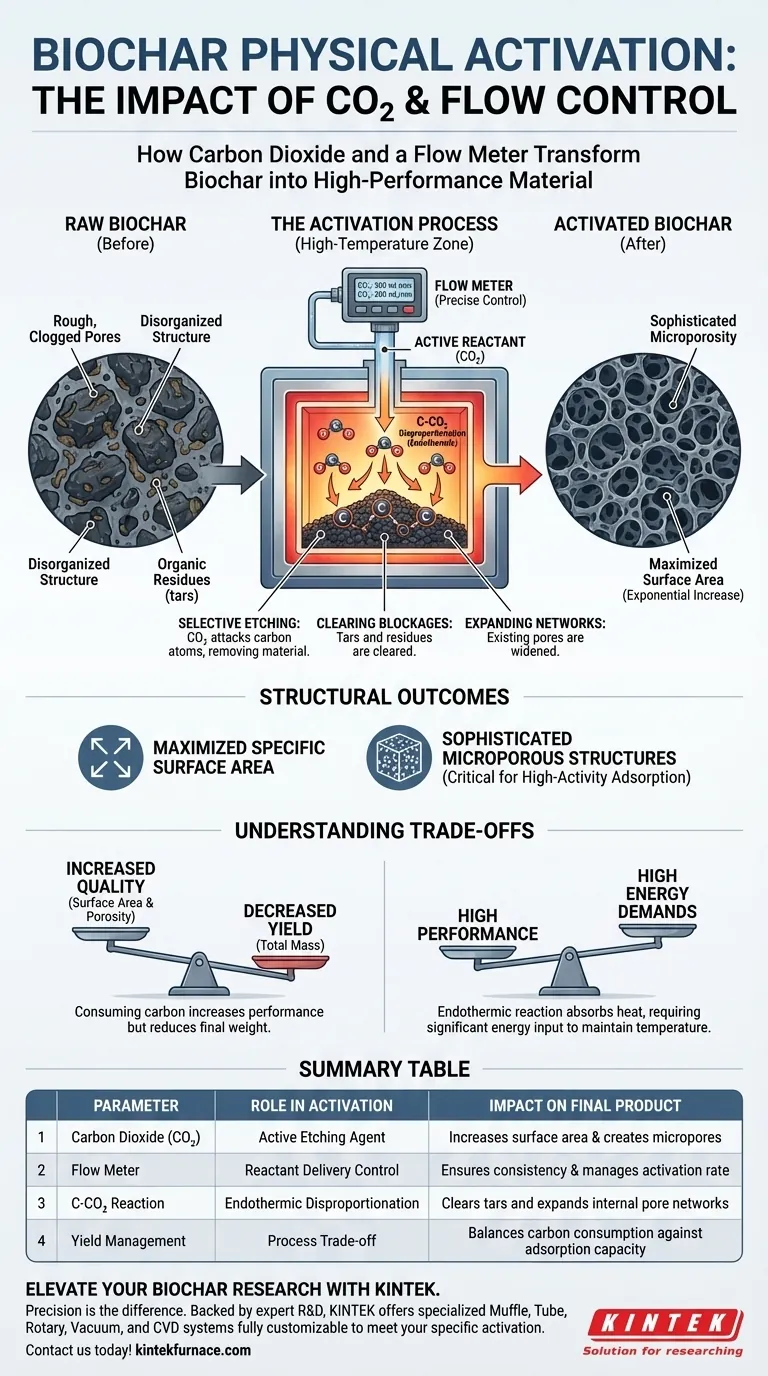

Die Kombination aus Kohlendioxid und einem präzisen Durchflussmesser ist der entscheidende Faktor bei der Umwandlung von Standard-Biokohle in ein Hochleistungsmaterial. Der Durchflussmesser reguliert die Zufuhr von CO2 in eine Hochtemperaturzone, wo das Gas als "Ätzmittel" wirkt, das die innere Struktur der Biokohle physikalisch ausmeißelt, um ihre Oberfläche dramatisch zu vergrößern.

Der Kern dieses Prozesses ist die C-CO2-Disproportionierungsreaktion, bei der Kohlendioxid selektiv Kohlenstoffatome aus der Biokohle entfernt. Dies öffnet blockierte Poren und erweitert das interne Netzwerk des Materials, wodurch die hochentwickelte Mikroporosität entsteht, die für Hochleistungs-Adsorptionsanwendungen erforderlich ist.

Der Mechanismus der physikalischen Aktivierung

Der "Ätz"-Effekt von Kohlendioxid

Bei der physikalischen Aktivierung ist Kohlendioxid nicht nur ein Trägergas; es ist ein aktives Reaktionsmittel.

Beim Einleiten in die Reaktionszone löst CO2 eine endotherme C-CO2-Disproportionierungsreaktion aus.

Diese Reaktion greift selektiv Kohlenstoffatome aus dem Gerüst der Biokohle an und "ätzt" sie weg, wodurch Teile des Materials verbraucht werden, um Wert zu schaffen.

Reinigung und Erweiterung von Poren

Biokohle, die durch einfache Pyrolyse hergestellt wird, enthält oft "raue Poren", die mit Teeren oder unorganisierten Kohlenstoffstrukturen verstopft sind.

Die CO2-Reaktion zielt auf diese Verstopfungen ab, reinigt die Ablagerungen und erweitert die vorhandenen Poren.

Dieser Prozess verwandelt eine geschlossene, minderwertige Struktur in ein offenes, gut zugängliches Netzwerk.

Die entscheidende Rolle des Durchflussmessers

Sicherstellung einer präzisen Reaktantenzufuhr

Der Durchflussmesser ist die Steuerschnittstelle für den gesamten Aktivierungsprozess.

Er ermöglicht es den Bedienern, das Aktivierungsmittel (CO2) mit einer spezifischen, kontrollierten Rate in die Hochtemperaturzone einzuleiten.

Ohne diese Regulierung könnte die Reaktion unregelmäßig werden und zu inkonsistenten Produktqualitäten führen.

Steuerung der Aktivierungsrate

Der Durchflussmesser bestimmt die "Aggressivität" des Ätzprozesses.

Durch Anpassung des Durchflusses steuern Sie, wie viel CO2 über die Zeit mit dem Kohlenstoffbett interagiert.

Diese Präzision ist entscheidend für die Balance zwischen der Porenentwicklung und dem Gesamtverbrauch der Biokohle.

Strukturelle Ergebnisse

Maximierung der spezifischen Oberfläche

Das Hauptziel der CO2-Aktivierung ist eine deutliche Erhöhung der spezifischen Oberfläche.

Durch das Ausmeißeln neuer Wege wächst die verfügbare Oberfläche für chemische Interaktionen exponentiell im Vergleich zu nicht aktivierter Kohle.

Erzeugung mikroporöser Strukturen

Der Ätzprozess entwickelt eine hochentwickelte mikroporöse Struktur.

Diese mikroskopisch kleinen Poren sind das entscheidende Merkmal, das "hochaktive" Adsorptions-Biokohle definiert.

Ohne diese Mikroporosität hätte die Biokohle nicht die Kapazität, Verunreinigungen oder Moleküle effektiv einzufangen.

Verständnis der Kompromisse

Qualität vs. Ausbeute

Die C-CO2-Disproportionierungsreaktion funktioniert durch den Verbrauch von Kohlenstoffatomen.

Folglich, während Sie die Oberfläche und Porosität erhöhen, verringern Sie gleichzeitig die Gesamtmasseausbeute des Endprodukts.

Sie tauschen effektiv physisches Gewicht gegen höhere Leistungsfähigkeiten.

Energiebedarf

Die Referenz besagt, dass die Reaktion endotherm ist, was bedeutet, dass sie Wärme absorbiert.

Die Aufrechterhaltung der hohen Temperaturen, die für diese Reaktion erforderlich sind, während gleichzeitig ein kontinuierlicher Fluss von kühlerem Gas zugeführt wird, erfordert einen erheblichen Energieaufwand.

Die Betreiber müssen die Kosten dieser Energie gegen den Wert des resultierenden Hochleistungs-Kohlenstoffs abwägen.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Biokohleproduktion zu optimieren, müssen Sie den CO2-Fluss gegen Ihre Zielspezifikationen abwägen.

- Wenn Ihr Hauptaugenmerk auf maximaler Adsorptionskapazität liegt: Erhöhen Sie die CO2-Exposition, um das Ätzen und die Mikroporenentwicklung zu maximieren, und akzeptieren Sie eine geringere Gesamtausbeute.

- Wenn Ihr Hauptaugenmerk auf dem Materialvolumen liegt: Begrenzen Sie den CO2-Fluss oder die Aktivierungszeit, um grundlegende Verstopfungen zu beseitigen, ohne das Kohlenstoffgerüst aggressiv zu verbrauchen.

Der Erfolg bei der physikalischen Aktivierung beruht auf der Verwendung des Durchflussmessers zur präzisen Steuerung des Kompromisses zwischen Kohlenstoffverbrauch und Porenentstehung.

Zusammenfassungstabelle:

| Parameter | Rolle bei der Aktivierung | Auswirkung auf das Endprodukt |

|---|---|---|

| Kohlendioxid (CO2) | Aktives Ätzmittel | Erhöht die spezifische Oberfläche & erzeugt Mikroporen |

| Durchflussmesser | Kontrolle der Reaktantenzufuhr | Gewährleistet Konsistenz und steuert die Aktivierungsrate |

| C-CO2-Reaktion | Endotherme Disproportionierung | Reinigt Teere und erweitert interne Porennetzwerke |

| Ausbeutemanagement | Prozesskompromiss | Wägt Kohlenstoffverbrauch gegen Adsorptionskapazität ab |

Erweitern Sie Ihre Biokohleforschung mit KINTEK

Präzision ist der Unterschied zwischen einfacher Kohle und hochleistungsfähiger Aktivkohle. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK spezialisierte Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Aktivierungsanforderungen zu erfüllen.

Ob Sie eine präzise Gasflussintegration oder Hochtemperaturstabilität für endotherme Reaktionen benötigen, unsere Labor-Hochtemperaturöfen bieten die Kontrolle, die Sie für konsistente Ergebnisse benötigen.

Bereit, Ihren Aktivierungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Aik Chong Lua. Conversion of Oil Palm Kernel Shell Wastes into Active Biocarbons by N2 Pyrolysis and CO2 Activation. DOI: 10.3390/cleantechnol7030066

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

Andere fragen auch

- Welche Rolle spielt Stärke bei der Synthese von g-C3N4-Bi2S3 und g-C3N4-ZnS? Verbesserung der Stabilität und Dispersion von Verbundwerkstoffen

- Welche technischen Vorteile bietet ein Ein-Kanal-Rollrohr? Optimieren Sie Ihre schnellen Sinterzyklen

- Warum ist eine Langzeit-NaOH-Immersion für porösen Kohlenstoff erforderlich? Optimieren Sie die Entfernung Ihrer Schablone & Oberflächenbereich

- Was sind die Vorteile eines Säureoxidationsbades? Beschleunigung der Ligninfaserstabilisierung von Stunden auf Minuten

- Wie erleichtert ein Trockenschrank mit konstanter Temperatur die Lösungsmittelentfernung? Optimierung der Synthese von Perowskit-Nanokristallen

- Was ist die technische Notwendigkeit des Verschließens von Quarzampullen bei 10^-5 mbar für CVT? Sicherstellung der Kristallreinheit

- Was sind die Unterschiede zwischen Schwerkraft- und mechanischer Konvektion in Laboröfen? Wählen Sie den richtigen Typ für Ihr Labor

- Was ist die Funktion der Nasskugelmahlung bei der Synthese von SPAN? Optimieren Sie Ihren Schwefelgehalt durch Tiefenmischung