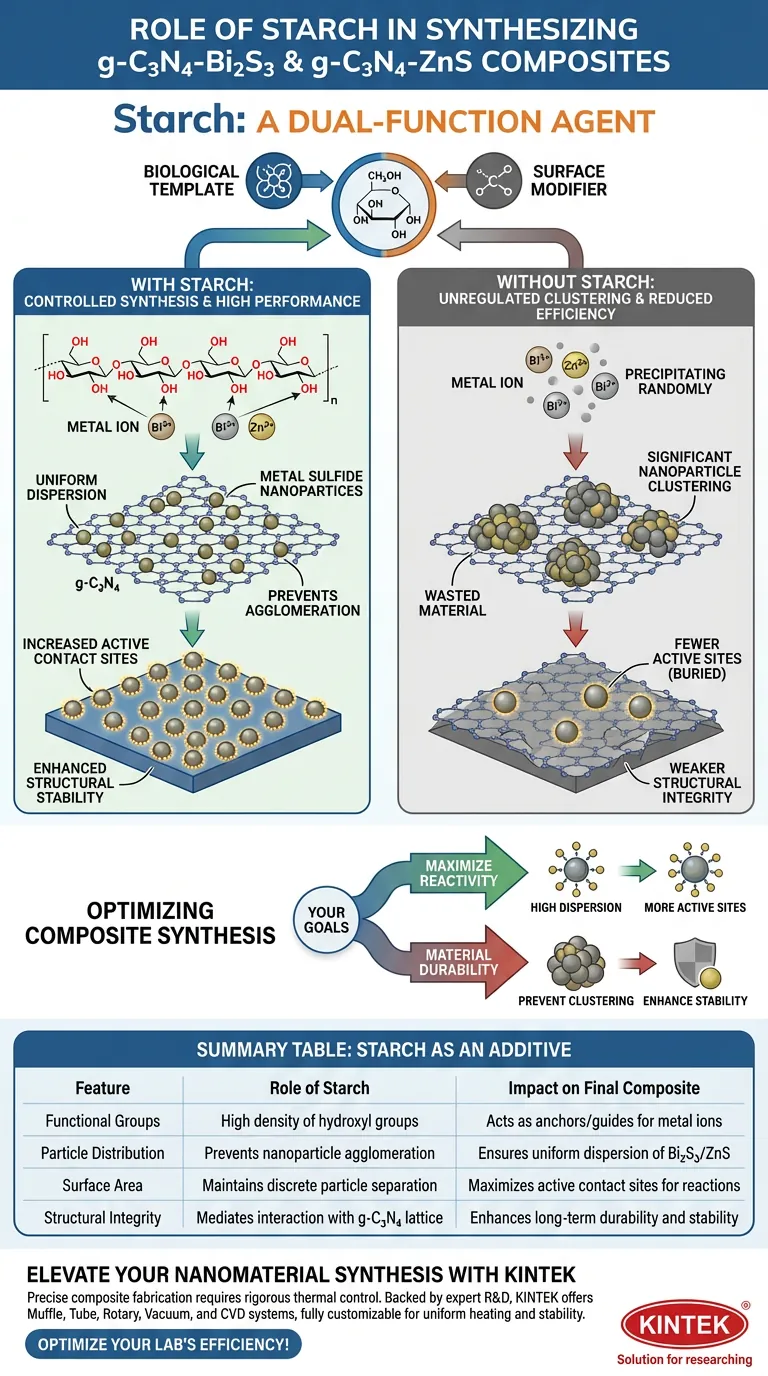

Stärke fungiert als dual-funktionelles Mittel bei der Synthese von g-C3N4-Bi2S3 und g-C3N4-ZnS-Verbundwerkstoffen und dient sowohl als biologische Schablone als auch als Oberflächenmodifikator. Durch die Nutzung ihrer reichlich vorhandenen Hydroxyl-Funktionsgruppen interagiert Stärke direkt mit Metallionen, um das Wachstum und die Platzierung von Nanopartikeln auf dem Substrat zu steuern.

Stärke verhindert die Agglomeration von Nanopartikeln, indem sie eine gleichmäßige Dispersion von Metallsulfiden auf der Oberfläche von graphitischem Kohlenstoffnitrid gewährleistet, was sowohl die aktiven Kontaktstellen als auch die Gesamtstabilität des Verbundwerkstoffs erheblich verbessert.

Der Mechanismus der Stärke-Interaktion

Nutzung von Hydroxylgruppen

Stärke ist nicht nur ein passiver Füllstoff; sie ist aufgrund ihrer hohen Dichte an funktionellen Gruppen chemisch aktiv.

Insbesondere die Hydroxylgruppen, die der Stärke eigen sind, spielen eine entscheidende Rolle. Diese Gruppen interagieren während des Syntheseprozesses aktiv mit Metallionen und fungieren als Anker oder Führer.

Förderung einer gleichmäßigen Dispersion

Diese chemische Interaktion steuert die physikalische Verteilung des Materials.

Stärke sorgt dafür, dass Metallsulfid-Nanopartikel (insbesondere Bi2S3 und ZnS) gleichmäßig auf dem graphitischen Kohlenstoffnitrid (g-C3N4)-Träger verteilt werden. Sie verhindert, dass die Metallionen zufällig oder ungleichmäßig ausfallen.

Auswirkungen auf die Materialleistung

Verhinderung von Agglomeration

Eine der größten Herausforderungen bei der Synthese von Nanoverbundwerkstoffen ist die natürliche Neigung von Partikeln, zusammenzuklumpen.

Stärke wirkt als Barriere gegen diese signifikante Clusterbildung von Nanopartikeln. Durch die Vermittlung der Wechselwirkung zwischen den Metallsulfiden und der Trägermatrix wird die Trennung einzelner Partikel aufrechterhalten.

Erhöhung der aktiven Zentren

Die Effizienz eines Verbundwerkstoffs hängt oft von seiner verfügbaren Oberfläche ab.

Da Stärke ein hohes Maß an Dispersion erzwingt, wird mehr Oberfläche der Metallsulfide freigelegt. Dies maximiert direkt die Anzahl der aktiven Kontaktstellen, die für nachfolgende chemische oder physikalische Reaktionen zur Verfügung stehen.

Verbesserung der strukturellen Stabilität

Über die reine Platzierung hinaus trägt die Anwesenheit von Stärke zur Haltbarkeit des Endprodukts bei.

Die resultierenden Verbundwerkstoffe weisen eine verbesserte Gesamtstabilität auf. Dies impliziert eine robustere Integration zwischen den Metallsulfid-Nanopartikeln und dem g-C3N4-Gitter.

Die Konsequenz des Weglassens von Stärke

Ungeregelte Partikelagglomeration

Ohne den schablonenartigen Effekt von Stärke fehlt dem Syntheseprozess ein entscheidender Kontrollmechanismus.

Dieses Fehlen führt typischerweise zu einer signifikanten Agglomeration der Bi2S3- oder ZnS-Nanopartikel. Agglomerierte Partikel haben ein geringeres Oberflächen-zu-Volumen-Verhältnis, was Material verschwendet.

Reduzierte Effizienz des Verbundwerkstoffs

Wenn Nanopartikel agglomerieren, werden aktive Zentren innerhalb der Cluster vergraben und unzugänglich.

Daher führt das Weglassen von Stärke zu einem Material mit weniger aktiven Kontaktstellen und potenziell schwächerer struktureller Integrität, was die Leistung des Verbundwerkstoffs beeinträchtigt.

Optimierung der Verbundsynthese

Um leistungsstarke g-C3N4-Verbundwerkstoffe zu erzielen, berücksichtigen Sie Ihre spezifischen Herstellungsziele:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Reaktivität liegt: Verwenden Sie Stärke, um eine hohe Dispersion zu gewährleisten, was die Anzahl der verfügbaren aktiven Kontaktstellen direkt erhöht.

- Wenn Ihr Hauptaugenmerk auf der Materialhaltbarkeit liegt: Verwenden Sie Stärke als Modifikator, um Agglomeration zu verhindern und die langfristige strukturelle Stabilität des Verbundwerkstoffs zu verbessern.

Durch die Verwendung von Stärke als biologische Schablone verwandeln Sie einen chaotischen Fällungsprozess in eine kontrollierte Synthese, die ein hochstabiles und aktives Material ergibt.

Zusammenfassungstabelle:

| Merkmal | Rolle der Stärke als Zusatzstoff | Auswirkung auf den fertigen Verbundwerkstoff |

|---|---|---|

| Funktionelle Gruppen | Hohe Dichte an Hydroxylgruppen | Wirkt als Anker/Führer für Metallionen |

| Partikelverteilung | Verhindert Agglomeration von Nanopartikeln | Gewährleistet gleichmäßige Dispersion von Bi2S3/ZnS |

| Oberfläche | Aufrechterhaltung der Trennung einzelner Partikel | Maximiert aktive Kontaktstellen für Reaktionen |

| Strukturelle Integrität | Vermittelt Wechselwirkung mit dem g-C3N4-Gitter | Verbessert langfristige Haltbarkeit und Stabilität |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzise Verbundwerkstoff-Herstellung erfordert strenge thermische Kontrolle und spezialisierte Ausrüstung. Mit fundierter F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie andere Labor-Hochtemperaturöfen – alle vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Ob Sie g-C3N4-Verbundwerkstoffe synthetisieren oder fortschrittliche biologische Schablonen entwickeln, unsere Hochleistungslösungen gewährleisten die gleichmäßige Erwärmung und Stabilität, die Ihre Materialien benötigen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu optimieren!

Visuelle Anleitung

Referenzen

- Shoaib Mukhtar, Ottó Horváth. g-C3N4 Modified with Metal Sulfides for Visible-Light-Driven Photocatalytic Degradation of Organic Pollutants. DOI: 10.3390/molecules30020253

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was ist die Hauptaufgabe einer Kugelmühle bei der Aufbereitung von Rohstoffen für die Vakuumkarbothermreduktion von Magnesium? Sicherstellung einer vollständigen und schnellen Reaktion

- Wie gewährleisten ein Festbettreaktor und ein Elektroofen Genauigkeit bei der Bewertung der katalytischen Oxidation von Wasserstoffisotopen?

- Was sind die drei Hauptkategorien von Dünnschichtabscheidemethoden? Ein wichtiger Leitfaden für Materialingenieure

- Wie wird die thermische Stabilität von KBaBi-Verbindungen bewertet? Entdecken Sie präzise XRD- & Wärmebehandlungsgrenzen

- Welche Rolle spielt die Haltezone eines Hubbalkenofens für die Endqualität von erhitzten Titan/Stahl-Verbundplatten?

- Welche Rolle spielt ein Hochtemperatur-Härtungsofen bei ligninmodifiziertem Holz? Erschließen Sie überlegene Dimensionsstabilität

- Was ist der Verwendungszweck von Dental-Keramik? Erzielen Sie naturgetreue, langlebige und biokompatible Restaurationen

- Warum ist Kalzinierung für die Bildung der NaFePO4-Phase unerlässlich? Engineering von Hochleistungs-Natrium-Eisenphosphat