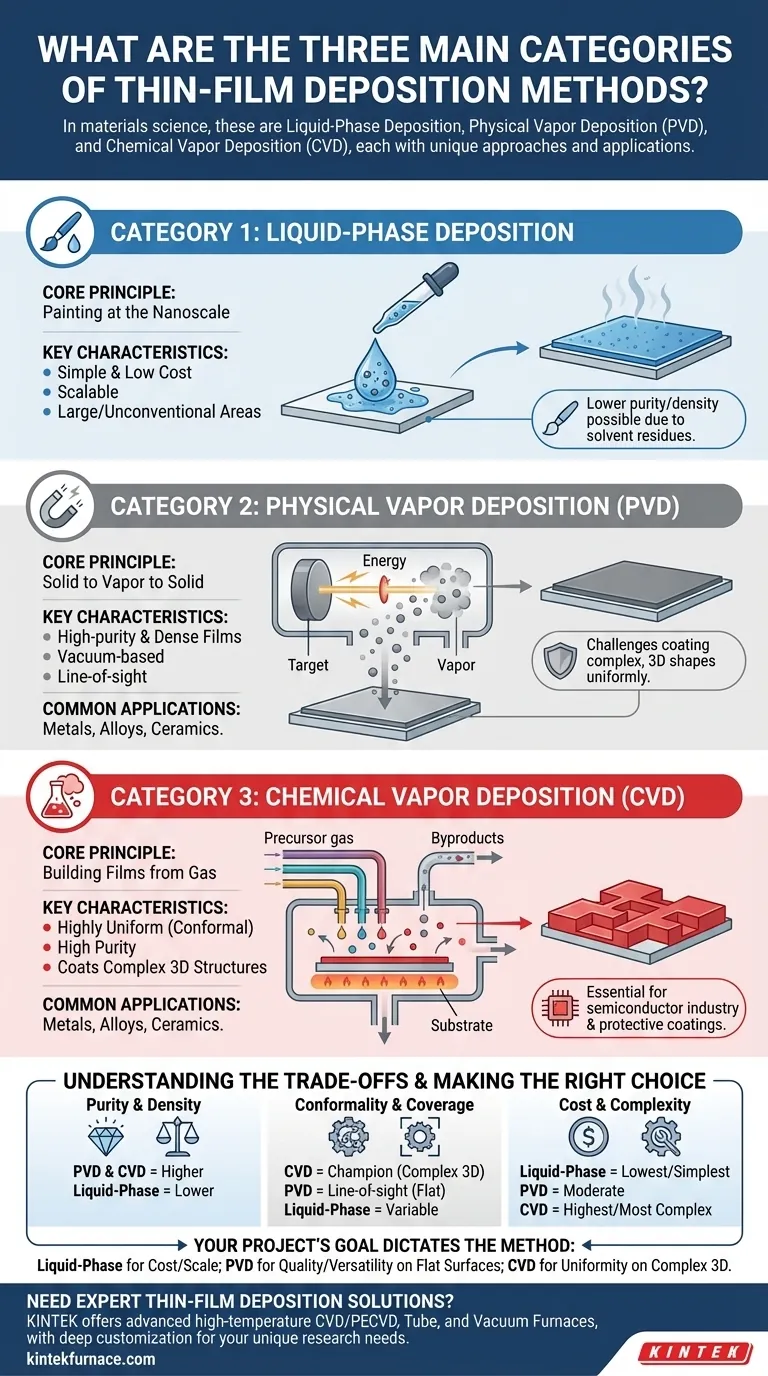

In der Materialwissenschaft und -technik sind die drei Hauptkategorien der Dünnschichtabscheidung die Flüssigphasenabscheidung, die Physikalische Gasphasenabscheidung (PVD) und die Chemische Gasphasenabscheidung (CVD). Jede Kategorie stellt einen grundlegend anderen Ansatz dar, um ein Ausgangsmaterial in eine ultradünne Schicht auf einem Substrat umzuwandeln, was die Eigenschaften, Kosten und Anwendungen des Films bestimmt.

Die Wahl zwischen diesen Methoden ist nicht willkürlich; es ist eine kritische technische Entscheidung. Der Kernunterschied liegt in der Ausgangsphase des Materials und wie es zur Oberfläche transportiert wird: aus einer Flüssigkeit aufgetragen, aus einem physikalischen Dampf kondensiert oder aus reaktiven Gasen synthetisiert.

Ein Rahmen zum Verständnis der Abscheidung

Im Kern ist die Dünnschichtabscheidung der Prozess des Aufbringens von Material, oft nur wenige Atome oder Moleküle dick, auf eine feste Oberfläche (das Substrat). Ziel ist es, einen Film mit spezifischen elektrischen, optischen oder mechanischen Eigenschaften zu erzeugen.

Die verwendete Abscheidungskategorie wird durch den physikalischen Zustand des Ausgangsmaterials und den Mechanismus definiert, der für den Transfer auf das Substrat verwendet wird.

Kategorie 1: Flüssigphasenabscheidung

Das Kernprinzip: Beschichten im Nanomaßstab

Die Flüssigphasenabscheidung ist die intuitivste Kategorie. Sie beinhaltet das Auflösen oder Suspendieren des Ausgangsmaterials in einem flüssigen Lösungsmittel, um eine chemische Lösung oder Suspension zu erzeugen.

Diese Lösung wird dann auf das Substrat aufgetragen, und das Lösungsmittel wird verdampft oder ausgetrieben, wobei ein dünner Film des gewünschten Materials zurückbleibt. Man kann es sich als eine hochkontrollierte Form des Malens oder Beschichtens vorstellen.

Hauptmerkmale

Diese Methode wird oft wegen ihrer Einfachheit und geringen Kosten geschätzt, da sie typischerweise keine teuren Vakuumgeräte erfordert. Sie ist hoch skalierbar und hervorragend geeignet, um große oder unkonventionell geformte Bereiche zu beschichten.

Filme, die auf diese Weise hergestellt werden, können jedoch eine geringere Reinheit oder Dichte aufweisen als dampfbasierte Methoden, da Lösungsmittelrückstände oder Verunreinigungen im Film eingeschlossen werden können.

Kategorie 2: Physikalische Gasphasenabscheidung (PVD)

Das Kernprinzip: Fest zu Dampf zu Fest

PVD ist ein vakuumbasiertes Verfahren, das eine physikalische Zustandsänderung beinhaltet. Ein festes Ausgangsmaterial, bekannt als "Target", wird mit Energie beschossen, wodurch es in eine Dampfphase übergeht.

Dieser Dampf wandert dann durch eine Vakuumkammer und kondensiert auf dem kühleren Substrat, wodurch ein hochreiner Dünnfilm entsteht. Es finden keine chemischen Reaktionen statt; es ist ein rein physikalischer Transportmechanismus.

Hauptmerkmale

PVD ist das „Arbeitspferd“ für die Abscheidung einer Vielzahl von Materialien, insbesondere Metallen, Legierungen und einigen Keramiken. Gängige PVD-Techniken umfassen Sputtern und thermische Verdampfung.

Da es sich um einen „Sichtlinien“-Prozess handelt, bewegt sich der Dampf geradlinig von der Quelle zum Substrat. Dies führt zu hochreinen, dichten Filmen, kann es aber schwierig machen, komplexe, 3D-Formen gleichmäßig zu beschichten.

Kategorie 3: Chemische Gasphasenabscheidung (CVD)

Das Kernprinzip: Filme aus Gas aufbauen

CVD unterscheidet sich grundlegend von PVD. Anstatt einen Feststoff zu verdampfen, führt CVD ein oder mehrere flüchtige Prekursor-Gase in eine Reaktionskammer ein.

Diese Gase reagieren oder zersetzen sich auf der Oberfläche eines beheizten Substrats und bilden chemisch ein neues festes Material als Dünnfilm. Die Nebenprodukte der Reaktion werden dann aus der Kammer gepumpt.

Hauptmerkmale

CVD zeichnet sich durch die Herstellung extrem gleichmäßiger (konformer) und hochreiner Filme aus. Da die Prekursor-Gase um und in komplexe Geometrien fließen können, kann CVD komplizierte 3D-Strukturen mit nahezu perfekter Gleichmäßigkeit beschichten.

Diese Eigenschaft macht CVD in der Halbleiterindustrie zur Herstellung integrierter Schaltungen unverzichtbar. Sie wird auch zur Herstellung haltbarer und schützender Beschichtungen auf Werkzeugen und anderen Komponenten eingesetzt.

Die Kompromisse verstehen

Die Wahl der richtigen Methode erfordert ein Abwägen der gewünschten Filmqualität mit den praktischen Einschränkungen von Kosten, Material und Substratgeometrie.

Reinheit und Dichte

PVD und CVD erzeugen im Allgemeinen Filme mit höherer Reinheit und Dichte als Flüssigphasenmethoden. Die Vakuumumgebung minimiert Kontaminationen.

Konformität und Abdeckung

CVD ist der Champion der Konformität, in der Lage, selbst komplexeste Topographien gleichmäßig zu beschichten. Die Sichtliniennatur von PVD macht dies schwierig, während Flüssigphasenmethoden variabel sind.

Kosten und Komplexität

Die Flüssigphasenabscheidung ist typischerweise die kostengünstigste und einfachste zu implementierende Methode. PVD stellt eine moderate Investition in Vakuumausrüstung dar. CVD ist oft die komplexeste und teuerste Methode aufgrund der Notwendigkeit hoher Temperaturen, des Handlings von Prekursor-Gasen und der Sicherheitssysteme.

Material und Temperatur

Das abzuschichtende Material ist eine große Einschränkung. PVD ist vielseitig für die meisten Metalle und viele Verbindungen. CVD wird durch die Verfügbarkeit geeigneter Prekursor-Gase definiert. Die oft für CVD erforderlichen hohen Temperaturen können auch hitzeempfindliche Substrate beschädigen.

Die richtige Wahl für Ihre Anwendung treffen

Das Ziel Ihres Projekts wird direkt auf die beste Abscheidungskategorie hinweisen.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen, großflächigen Beschichtungen liegt, bei denen die ultimative Reinheit nicht entscheidend ist: Die Flüssigphasenabscheidung ist Ihre praktischste und skalierbarste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochreiner Metalle, Legierungen oder einfacher Keramiken auf einer relativ flachen Oberfläche liegt: Die Physikalische Gasphasenabscheidung (PVD) bietet die beste Balance aus Qualität und Vielseitigkeit.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochgleichmäßiger, fehlerfreier Filme auf komplexen 3D-Strukturen liegt, insbesondere für die Elektronik: Die Chemische Gasphasenabscheidung (CVD) ist der Industriestandard und die leistungsfähigste Technologie.

Das Verständnis des grundlegenden Unterschieds zwischen diesen drei Kategorien ist der erste Schritt zur gezielten Entwicklung von Materialien im atomaren Maßstab.

Zusammenfassungstabelle:

| Kategorie | Kernprinzip | Hauptmerkmale | Häufige Anwendungen |

|---|---|---|---|

| Flüssigphasenabscheidung | Auftragen einer flüssigen Lösung auf das Substrat, dann Verdampfen des Lösungsmittels | Einfach, kostengünstig, skalierbar; kann geringere Reinheit aufweisen | Großflächige Beschichtungen, kostensensible Projekte |

| Physikalische Gasphasenabscheidung (PVD) | Verdampfen eines festen Targets im Vakuum, Kondensieren auf dem Substrat | Hochreine, dichte Filme; Sichtlinie begrenzt komplexe Formen | Metalle, Legierungen, Keramiken auf flachen Oberflächen |

| Chemische Gasphasenabscheidung (CVD) | Reaktion von Gasen auf beheiztem Substrat zur Filmbildung | Hochgleichmäßige, konforme Beschichtungen; hohe Reinheit und Komplexität | Halbleiterbauelemente, 3D-Strukturen, Schutzschichten |

Benötigen Sie Expertenlösungen für die Dünnschichtabscheidung? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofensysteme anzubieten, einschließlich CVD/PECVD, Röhren- sowie Vakuum- und Atmosphärenöfen. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, sei es für die Halbleiterfertigung, Materialforschung oder industrielle Beschichtungen. Kontaktieren Sie uns noch heute, um die Leistung Ihres Labors zu verbessern und hervorragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl