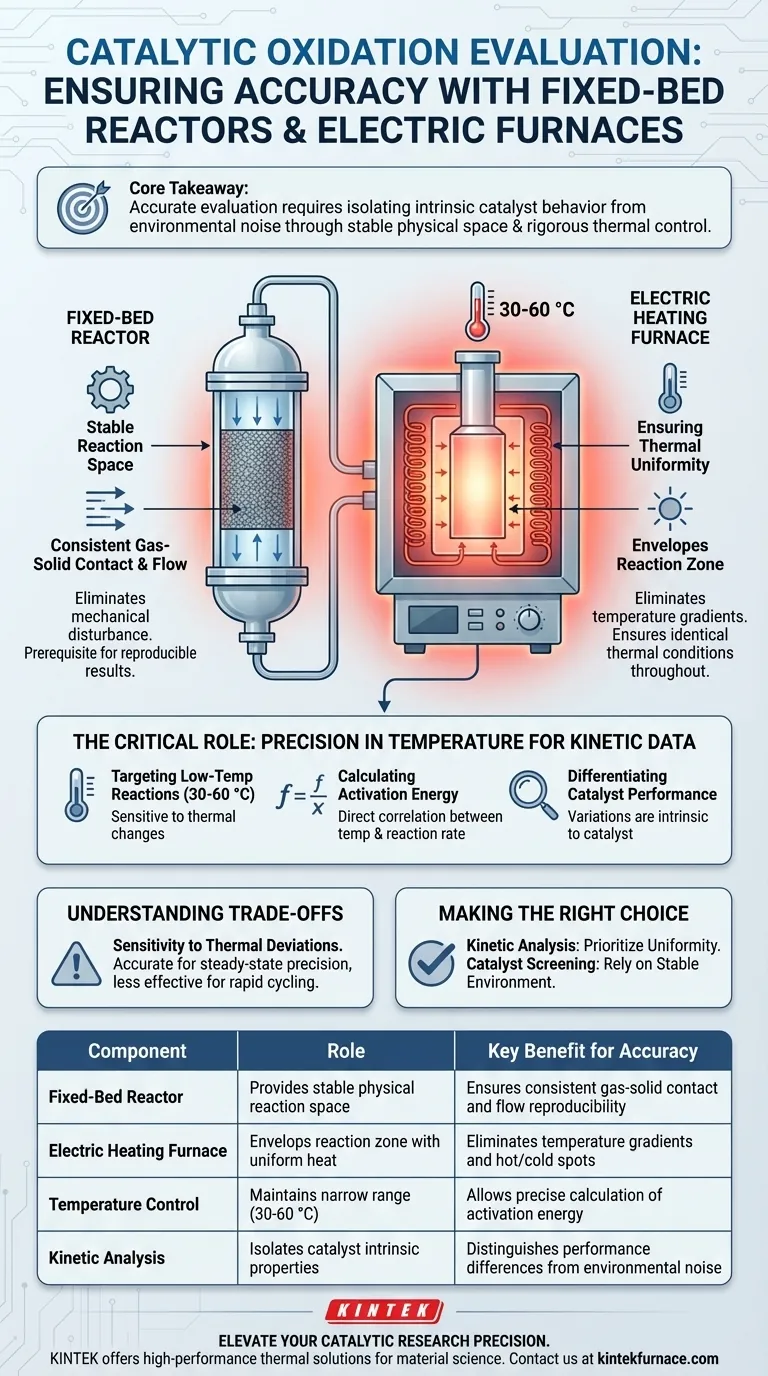

Die Messgenauigkeit bei der katalytischen Bewertung beruht auf der Stabilisierung der physikalischen Umgebung und der strengen Kontrolle der thermischen Bedingungen. Ein Festbettreaktor und ein elektrischer Heizofen arbeiten zusammen, um experimentelle Variablen zu eliminieren. Der Reaktor bietet einen konsistenten physikalischen Raum für die Reaktion, während der Ofen ein präzises und gleichmäßiges Temperaturprofil aufrechterhält, um sicherzustellen, dass die gesammelten Daten echte chemische Kinetiken und keine Umweltschwankungen widerspiegeln.

Kernbotschaft Um die Oxidation von Wasserstoffisotopen genau zu bewerten, müssen Sie das intrinsische Verhalten des Katalysators von externem Rauschen isolieren. Durch die Kombination eines Festbett-Reaktors mit einem hochpräzisen Elektroofen können Forscher die thermische Gleichmäßigkeit erreichen, die zur Berechnung der Aktivierungsenergie und zur zuverlässigen Unterscheidung von Leistungsunterschieden zwischen Katalysatoren erforderlich ist.

Die Grundlage genauer Messungen

Um zuverlässige Daten für die Oxidation von Wasserstoffisotopen zu generieren, müssen sowohl der physikalische Zustand des Katalysators als auch die der Reaktion zugeführte Energie kontrolliert werden.

Bereitstellung eines stabilen Reaktionsraums

Der Festbettreaktor dient als Anker für das Experiment. Seine Hauptfunktion ist die Bereitstellung eines stabilen Raums, in dem die katalytische Reaktion ohne mechanische Störungen ablaufen kann.

Durch die Fixierung des Katalysatorbetts stellt der Reaktor sicher, dass der Gasfluss konsistent mit dem Feststoff interagiert. Diese physikalische Stabilität ist die Voraussetzung für reproduzierbare Ergebnisse.

Gewährleistung thermischer Gleichmäßigkeit

Der elektrische Heizofen ergänzt den Reaktor, indem er die Reaktionszone in eine kontrollierte thermische Umgebung einschließt. Seine Aufgabe ist es, die Temperatur im gesamten Katalysatorbett hochgradig gleichmäßig zu halten.

Jeder Temperaturgradient – heiße oder kalte Stellen – innerhalb des Reaktors würde die Reaktionsgeschwindigkeit verzerren. Der Ofen eliminiert diese Variable und stellt sicher, dass das gesamte Katalysatorbett unter identischen thermischen Bedingungen arbeitet.

Die entscheidende Rolle der Temperaturregelung

Präzision bei der Temperatur ist nicht nur Stabilität; sie ist der Schlüssel zur Erschließung kinetischer Daten.

Fokussierung auf Tieftemperaturreaktionen

Diese Anordnung ist besonders effektiv für die Bewertung von Tieftemperatur-Oxidationsreaktionen, die typischerweise im Bereich von 30-60 °C ablaufen.

Bei diesen niedrigeren Temperaturen reagieren Reaktionen sehr empfindlich auf thermische Veränderungen. Der Elektroofen bietet die feingranulare Kontrolle, die erforderlich ist, um diese spezifischen Bedingungen ohne Überschwingen aufrechtzuerhalten.

Berechnung der Aktivierungsenergie

Das ultimative Ziel dieser Präzision ist die Bestimmung der Aktivierungsenergie der Reaktion.

Die genaue Berechnung der Aktivierungsenergie erfordert eine direkte Korrelation zwischen Temperatur und Reaktionsgeschwindigkeit. Wenn die Temperatur schwankt, werden die kinetischen Daten verrauscht und unzuverlässig.

Unterscheidung der Katalysatorleistung

Beim Screening mehrerer Katalysatoren müssen Sie wissen, dass Leistungsunterschiede real sind.

Da der Ofen ein strenges Temperaturprofil aufrechterhält, können Forscher sicher sein, dass Variationen in der Ausgabe auf die intrinsischen Eigenschaften des Katalysators zurückzuführen sind und nicht auf Inkonsistenzen in der Heizanlage.

Verständnis der Kompromisse

Obwohl dieses System eine hohe Genauigkeit bietet, ist es stark von den Leistungsgrenzen des Heizelements abhängig.

Empfindlichkeit gegenüber thermischen Abweichungen

Die Genauigkeit des Systems hängt vollständig von der Fähigkeit des Ofens ab, die Gleichmäßigkeit im Fenster von 30-60 °C aufrechtzuerhalten.

Wenn die Ofenkalibrierung abweicht oder wenn er bei solch niedrigen Temperaturen keine Gleichmäßigkeit aufrechterhalten kann, wird die Bewertung der Aktivierungsenergie beeinträchtigt. Das System ist für stationäre Präzision ausgelegt, was bedeutet, dass es in Szenarien, die schnelle Temperaturzyklen erfordern, möglicherweise weniger effektiv ist.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Gestaltung Ihres experimentellen Aufbaus für die Oxidation von Wasserstoffisotopen Ihre spezifischen analytischen Bedürfnisse.

- Wenn Ihr Hauptaugenmerk auf der kinetischen Analyse liegt: Priorisieren Sie die Fähigkeit des Ofens, die thermische Gleichmäßigkeit aufrechtzuerhalten, um eine genaue Berechnung der Aktivierungsenergie zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Katalysator-Screening liegt: Verlassen Sie sich auf die stabile Umgebung des Festbett-Reaktors, um Variablen zu eliminieren und einen fairen Vergleich der Leistungsunterschiede zwischen Materialien zu ermöglichen.

Präzision in der Reaktionsumgebung ist der einzige Weg zu vertrauenswürdigen Daten.

Zusammenfassungstabelle:

| Komponente | Rolle bei der Bewertung | Wichtigster Vorteil für die Genauigkeit |

|---|---|---|

| Festbettreaktor | Bietet stabilen physikalischen Reaktionsraum | Gewährleistet konsistenten Gas-Feststoff-Kontakt und Flussreproduzierbarkeit |

| Elektrischer Heizofen | Umschließt die Reaktionszone mit gleichmäßiger Wärme | Eliminiert Temperaturgradienten und heiße/kalte Stellen |

| Temperaturregelung | Hält engen Bereich (30-60 °C) ein | Ermöglicht präzise Berechnung der Aktivierungsenergie |

| Kinetische Analyse | Isoliert intrinsische Eigenschaften des Katalysators | Unterscheidet Leistungsunterschiede von Umgebungsrauschen |

Verbessern Sie die Präzision Ihrer katalytischen Forschung

Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Materialwissenschaften entwickelt wurden. Unsere anpassbaren Lab-Hochtemperaturöfen bieten die thermische Gleichmäßigkeit und Stabilität, die für die Berechnung der Aktivierungsenergie und das Screening von Katalysatoren mit absoluter Sicherheit unerlässlich sind.

Bereit, Ihre Reaktionsumgebung zu optimieren? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere spezialisierten thermischen Lösungen die zuverlässigen Daten liefern können, die Ihre Forschung verdient.

Visuelle Anleitung

Referenzen

- Guilin Wei, Xingwen Feng. Embedding Monodisperse LaO <i> <sub>x</sub> </i> Into Pt Nanoclusters for Ultra‐Stable and Efficient Hydrogen Isotope Oxidation. DOI: 10.1002/advs.202504224

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie stimmen Labor-Hochtemperaturöfen und Luftabschreckung bei der o-LISO-Synthese überein? Beherrschen Sie den thermischen Übergang

- Was ist der Hauptzweck der Verwendung eines Vakuumtrockenschranks bei 100°C? Optimierung der Leistung von Aluminiumfolienbeschichtungen

- Welche Rolle spielt ein Hochtemperatur-Härtungsofen bei ligninmodifiziertem Holz? Erschließen Sie überlegene Dimensionsstabilität

- Was ist die Funktion des Lichtbogenofens bei der Herstellung von UMG-Si? Siliziumtransformation antreiben

- Warum werden Hochpräzisions-Trockenschränke mit konstanter Temperatur für Kalium-Schwefel-Batterien benötigt? Gewährleistung der Datenintegrität

- Welche Rolle spielt ein Heißlufttrockenschrank für NAB-Legierungen? Wesentliche Vorbereitung für hochreine Nickel-Aluminium-Bronze

- Warum wird für die Synthese von Hafniumcarbid eine Umwelttestkammer mit einem optischen Fenster benötigt?