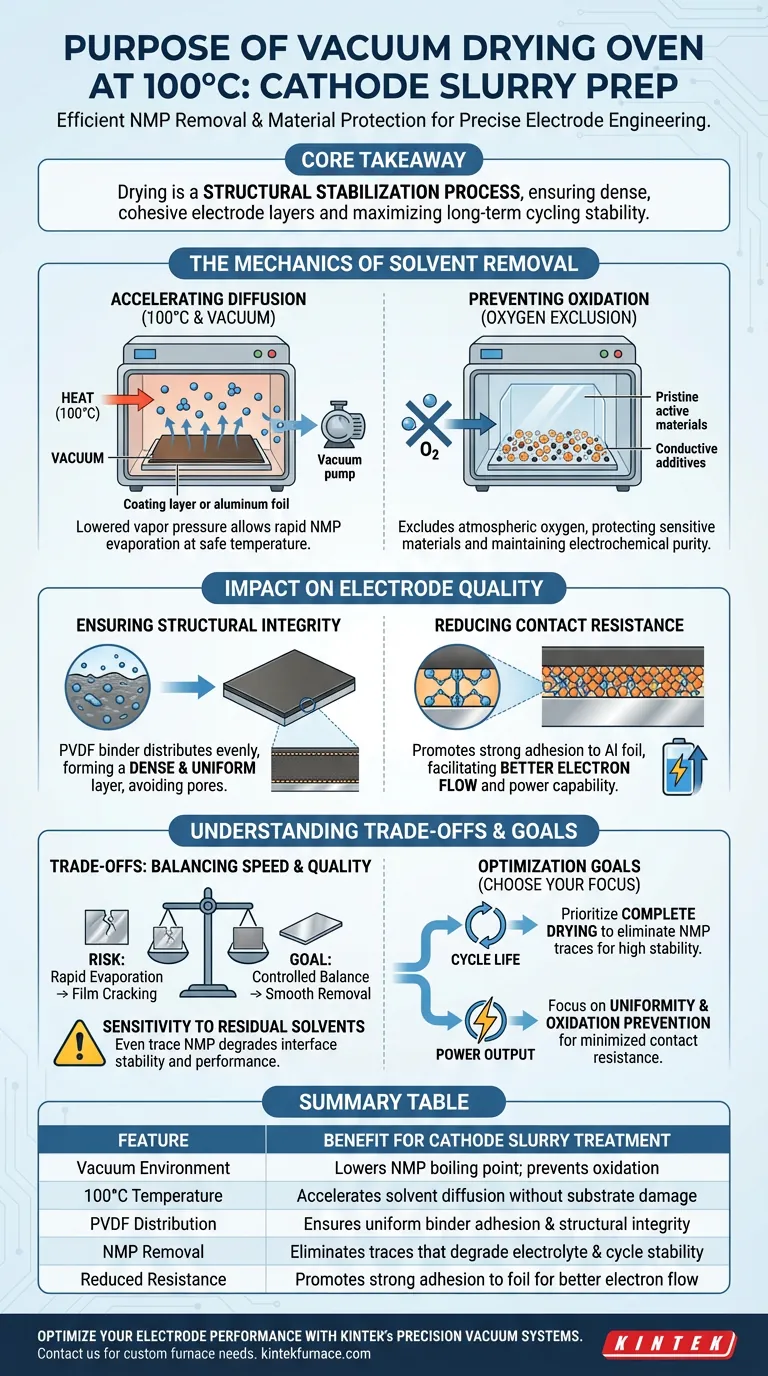

Die spezifische Anwendung eines Vakuumtrockenschranks bei 100°C spielt eine entscheidende Rolle bei der präzisen Konstruktion von Kathodenelektroden. Seine Hauptfunktion besteht darin, N-Methyl-2-pyrrolidon (NMP)-Lösungsmittel effektiv aus der auf die Aluminiumfolie aufgetragenen Schlämme zu entfernen. Durch die Kombination von Wärme mit einer Vakuumumgebung beschleunigt dieser Prozess die Lösungsmitteldiffusion und verhindert gleichzeitig strikt die Oxidation empfindlicher Aktivmaterialien.

Kernbotschaft Das Trocknen bei dieser spezifischen Temperatur und diesem Druck ist nicht nur ein Verdampfungsprozess; es ist ein Prozess zur strukturellen Stabilisierung. Er gewährleistet die Bildung einer dichten, kohäsiven Elektrodenschicht, die den Kontaktwiderstand minimiert und die Langzeit-Zyklenstabilität der Batterie maximiert.

Die Mechanik der Lösungsmittelentfernung

Beschleunigung der Diffusion bei kontrollierten Temperaturen

Das in Kathodenschlämmen verwendete NMP-Lösungsmittel hat einen relativ hohen Siedepunkt. Der Versuch, es unter atmosphärischem Druck zu entfernen, erfordert oft übermäßige Hitze, die Batterieteile beschädigen kann.

Durch die Verwendung einer Vakuumumgebung wird der Dampfdruck gesenkt. Dies ermöglicht es den NMP-Lösungsmittelmolekülen, bei 100°C schnell zu diffundieren und zu verdampfen, einer Temperatur, die für das Trocknen wirksam, aber für das Aluminiumsubstrat und die Aktivmaterialien sicher ist.

Verhinderung von Oxidation

Herkömmliche Trocknungsmethoden setzen Materialien atmosphärischem Sauerstoff aus, der in der Batterietechnik als Verunreinigung wirkt.

Der Vakuumtrockenschrank schließt Sauerstoff während des Heizprozesses aus. Dies ist entscheidend für den Schutz der Aktivmaterialien und leitfähigen Additive (wie Acetylenschwarz) vor Oxidation und bewahrt deren elektrochemische Reinheit, noch bevor die Batterie überhaupt montiert ist.

Auswirkungen auf die Elektrodenqualität

Gewährleistung der strukturellen Integrität

Die Trocknungsphase ist der Zeitpunkt, an dem die Schlämme zu einer festen Elektrode wird. Der Vakuumprozess stellt sicher, dass sich das PVDF-Bindemittel gleichmäßig verteilt, während das Lösungsmittel entweicht.

Dies führt zu einer dichten und gleichmäßigen Elektrodenschicht. Ohne diese kontrollierte Entfernung könnte die Beschichtung unter ungleichmäßiger Dichte oder mikroskopischen Poren leiden, die die Leistung beeinträchtigen.

Reduzierung des Kontaktwiderstands

Die Effizienz einer Batterie hängt stark davon ab, wie gut die Beschichtung am Stromkollektor (der Aluminiumfolie) haftet.

Die 100°C-Vakuumbehandlung fördert eine starke Haftung zwischen dem Aktivmaterial, dem Bindemittel und der Folie. Diese starke Bindung reduziert direkt den Kontaktwiderstand, erleichtert den besseren Elektronenfluss und verbessert die allgemeine Leistungsfähigkeit der Zelle.

Verständnis der Kompromisse

Das Risiko einer schnellen Verdampfung

Während das Vakuum das Trocknen beschleunigt, können aggressive Druckänderungen ein zweischneidiges Schwert sein.

Wenn das Lösungsmittel zu heftig verdampft, kann dies zu Filmrissbildung oder strukturellen Defekten in der Beschichtung führen. Der Prozess beruht auf einem Gleichgewicht zwischen der 100°C-Hitze und dem Vakuumlevel, um eine reibungslose und nicht störende Lösungsmittelentfernung zu gewährleisten.

Empfindlichkeit gegenüber Restlösungsmitteln

Dieser Prozess lässt keinen Spielraum für Fehler in Bezug auf Feuchtigkeits- oder Lösungsmittelrückstände.

Selbst Spuren von NMP, die aufgrund unzureichender Zeit oder Vakuumtiefe zurückbleiben, können später mit dem Elektrolyten reagieren. Diese Reaktion verschlechtert die Grenzflächenstabilität und negiert die Vorteile des Vakuumtrocknungsschritts.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer Kathodenherstellung zu maximieren, sollten Sie Ihre spezifischen Optimierungsziele berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der Lebensdauer liegt: Priorisieren Sie die Vollständigkeit der Trocknungsphase, um alle NMP-Spuren zu beseitigen und eine hohe Zyklenstabilität zu gewährleisten und Elektrolytdegradation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Leistung liegt: Konzentrieren Sie sich auf die Verhinderung von Oxidation und die Gleichmäßigkeit der Bindemittelverteilung, um den Kontaktwiderstand für eine effiziente Energieübertragung zu minimieren.

Der Vakuumtrockenschrank ist nicht nur ein Dehydrator; er ist das Werkzeug, das das chemische Potenzial Ihrer Elektrodenmaterialien einschließt.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die Behandlung von Kathodenschlämmen |

|---|---|

| Vakuumumgebung | Senkt den Siedepunkt von NMP; verhindert Oxidation von Aktivmaterialien |

| 100°C Temperatur | Beschleunigt die Lösungsmitteldiffusion, ohne das Aluminiumsubstrat zu beschädigen |

| PVDF-Verteilung | Gewährleistet gleichmäßige Bindemittelhaftung und strukturelle Integrität |

| NMP-Entfernung | Beseitigt Spuren, die den Elektrolyten und die Zyklenstabilität beeinträchtigen |

| Reduzierter Widerstand | Fördert eine starke Haftung an der Folie für besseren Elektronenfluss |

Optimieren Sie Ihre Elektrodenleistung mit KINTEK

Präzision bei der Lösungsmittelentfernung ist der Unterschied zwischen einer Hochleistungszelle und einer fehlerhaften. Mit fundierter F&E und Fertigung bietet KINTEK spezialisierte Vakuum-, Muffel- und CVD-Systeme sowie andere Hochtemperatur-Labröfen, die alle für Ihre einzigartigen Batterie-Forschungsanforderungen anpassbar sind. Egal, ob Sie die Kathodenproduktion skalieren oder Laborbeschichtungen verfeinern, unsere Technologie gewährleistet die thermische und atmosphärische Kontrolle, die für überlegene Elektrodenqualität erforderlich ist.

Sind Sie bereit, die Effizienz Ihres Labors und die Zyklenstabilität Ihrer Batterien zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Kexin Zheng, Lu Ju. Effects of Ti4+ Doping on the Structural Stability and Electrochemical Performance of Layered P2-Na0.7MnO2.05 Cathodes for Sodium-Ion Batteries. DOI: 10.3390/nano14241989

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielen kohlenstoffhaltige Reduktionsmittel bei der Behandlung von Kupferschlacke? Maximieren Sie die Metallrückgewinnung mit Expertenwissen

- Was sind die Vorteile eines Vakuumtrockenschranks für NiCo2O4-Nanosheet-Komposite? Schützen Sie Ihre Nanostrukturintegrität

- Warum ist die kontinuierliche Einleitung von hochreinem Argon erforderlich? Erzielen Sie unübertroffene Reinheit beim Schmelzen von Gusseisen

- Welche Rolle spielt Aktivkohle bei der Synthese von CaS:Eu2+-Leuchtstoffen? Schlüssel zur Aktivierung hocheffizienter Lumineszenz

- Warum wird ein industrieller Konstanttemperaturofen zum Aushärten von Wärmeleitpads benötigt? Sicherstellung einer überlegenen Polymervernetzung

- Wie funktioniert ein Glühofen? Ein Leitfaden zur kontrollierten Wärmebehandlung

- Warum wird ein industrieller Umlufttrockenschrank für Ca2.5Ag0.3Sm0.2Co4O9-Keramik benötigt? Präzise Vorbehandlung

- Was ist der Zweck des Vorbackens von Saphirsubstraten? Meistere atomare Ebenheit für überlegenes Dünnschichtwachstum