Der grundlegende Zweck des Vorbackens von Saphirsubstraten in einem Hochtemperatur-Muffelofen besteht darin, vor der Abscheidung eine rigorose thermische Reinigung zu erreichen. Durch das Aussetzen des Einkristallsaphirs (Al2O3) an Temperaturen um 1000 °C entfernen Sie effektiv adsorbierte Verunreinigungen und organische Verunreinigungen, die bei der Standardreinigung mit Chemikalien übersehen werden könnten.

Das Vorbacken dient nicht nur der Hygiene, sondern auch der strukturellen Vorbereitung. Dieser Prozess bereitet den Saphir als atomar flache physikalische Schablone vor, was die absolute Voraussetzung für erfolgreiches, hochwertiges epitaktisches Dünnschichtwachstum ist.

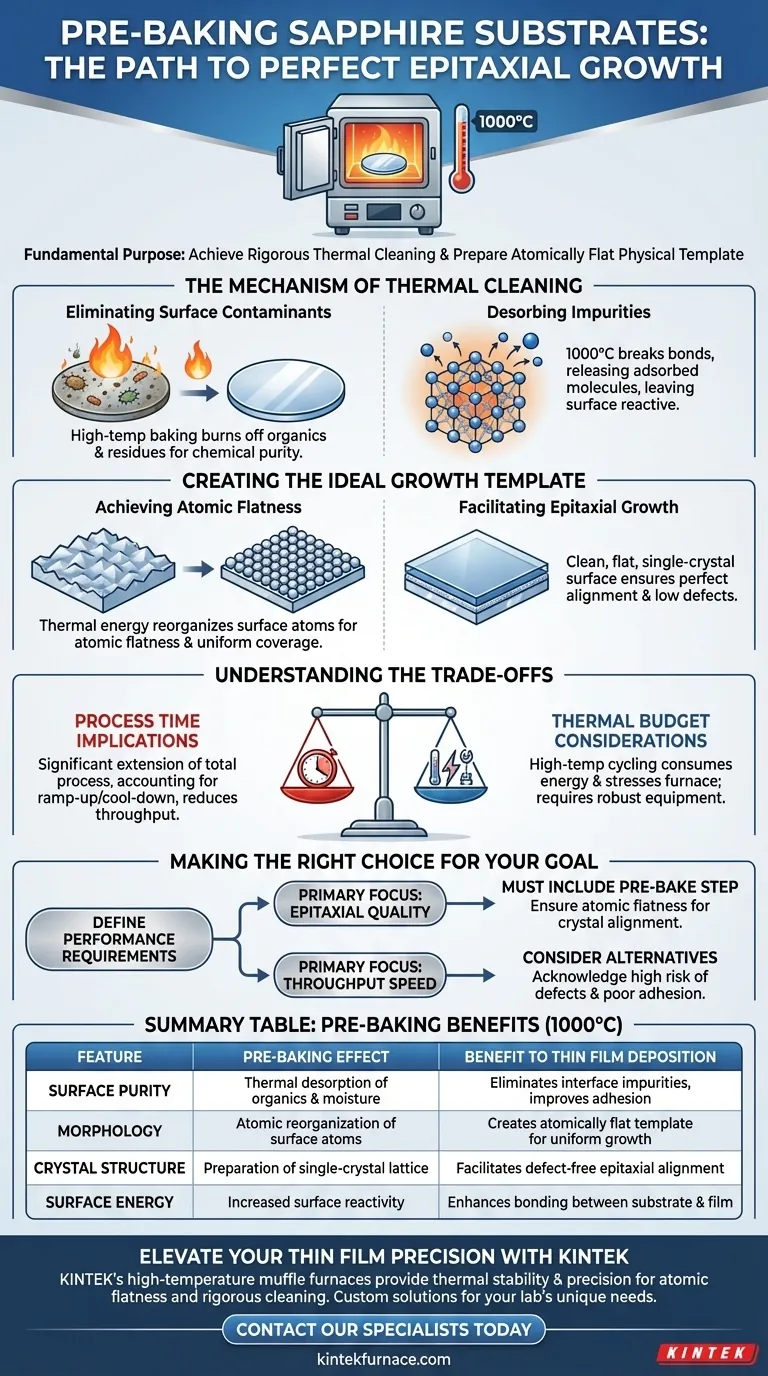

Der Mechanismus der thermischen Reinigung

Entfernung von Oberflächenverunreinigungen

Saphirsubstrate behalten oft mikroskopische organische Rückstände oder Feuchtigkeit aus Lagerung und Handhabung.

Das Hochtemperaturbacken verbrennt diese organischen Verunreinigungen. Es stellt sicher, dass die Oberfläche vor dem Eintritt in die Abscheidungskammer chemisch rein ist.

Desorption von Verunreinigungen

Oberflächen neigen dazu, Fremdmoleküle aus der Atmosphäre zu "adsorbieren" oder festzuhalten.

Die Energie, die durch die 1000 °C Umgebung bereitgestellt wird, bricht die Bindungen, die diese Verunreinigungen am Saphir festhalten. Dies hinterlässt die Substratoberfläche "nackt" und reaktiv, bereit für die nächste Schicht.

Erstellung der idealen Wachstumsschablone

Erreichen atomarer Ebenheit

Für Hochleistungsanwendungen reicht eine saubere Oberfläche nicht aus; sie muss auch morphologisch perfekt sein.

Die thermische Energie des Backprozesses hilft bei der Neuordnung der Oberflächenatome. Dies führt zu einer atomar flachen Oberfläche, die Rauheiten reduziert, die eine gleichmäßige Filmbeschichtung behindern könnten.

Erleichterung des epitaktischen Wachstums

Epitaxie erfordert, dass der abgeschiedene Film perfekt mit der Kristallstruktur des Substrats ausgerichtet ist.

Durch die Schaffung einer sauberen, flachen Einkristalloberfläche dient der Saphir als ideale physikalische Schablone. Dies ermöglicht es dem nachfolgenden Dünnschicht, mit hoher struktureller Integrität und weniger Defekten zu wachsen.

Verständnis der Kompromisse

Auswirkungen auf die Prozesszeit

Das Hinzufügen eines Vorbackschritts, insbesondere für eine Stunde bei 1000 °C, verlängert die Gesamtprozesszeit erheblich.

Sie müssen die Aufheiz- und Abkühlzeiten des Muffelofens berücksichtigen, um die Sicherheit zu gewährleisten. Dies kann den gesamten Fertigungsdurchsatz reduzieren.

Betrachtungen zum thermischen Budget

Obwohl Saphir robust ist, verbrauchen Hochtemperaturzyklen Energie und belasten die Ofenausrüstung.

Sie müssen sicherstellen, dass Ihr spezieller Muffelofen für den Dauerbetrieb bei diesen Temperaturen ausgelegt ist, um eine Beschädigung der Ausrüstung zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie entscheiden, ob Sie diesen Hochtemperatur-Vorbackschritt in Ihren Arbeitsablauf integrieren möchten, berücksichtigen Sie Ihre spezifischen Leistungsanforderungen.

- Wenn Ihr Hauptaugenmerk auf der epitaktischen Qualität liegt: Sie müssen den Vorbackschritt einbeziehen, um die atomare Ebenheit zu gewährleisten, die für die Kristallausrichtung erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Durchsatzgeschwindigkeit liegt: Sie könnten alternative Reinigungsmethoden in Betracht ziehen, müssen jedoch das hohe Risiko von Grenzflächenfehlern und schlechter Haftung in Kauf nehmen.

Ein makelloses, atomar geordnetes Substrat ist der wichtigste Faktor für die Bestimmung der ultimativen Leistung Ihres Dünnschichtgeräts.

Zusammenfassungstabelle:

| Merkmal | Vorback-Effekt (1000 °C) | Vorteil für die Dünnschichtabscheidung |

|---|---|---|

| Oberflächenreinheit | Thermische Desorption von Organika & Feuchtigkeit | Beseitigt Grenzflächenverunreinigungen und verbessert die Haftung |

| Morphologie | Atomare Neuordnung von Oberflächenatomen | Erzeugt eine atomar flache Schablone für gleichmäßiges Wachstum |

| Kristallstruktur | Vorbereitung des Einkristallgitters | Ermöglicht defektfreie epitaktische Ausrichtung |

| Oberflächenenergie | Erhöhte Oberflächenreaktivität | Verbessert die Bindung zwischen Substrat und abgeschiedenem Film |

Verbessern Sie Ihre Dünnschichtpräzision mit KINTEK

Hochwertiges epitaktisches Wachstum beginnt mit einem makellosen Substrat. KINTEK Hochtemperatur-Muffelöfen bieten die thermische Stabilität und Präzision, die erforderlich sind, um atomare Ebenheit und rigorose thermische Reinigung für Saphirsubstrate zu erreichen.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um die einzigartigen Hochtemperaturverarbeitungsanforderungen Ihres Labors zu erfüllen. Kompromittieren Sie nicht Ihre strukturelle Integrität; vertrauen Sie KINTEK, um die zuverlässige Ausrüstung zu liefern, die Ihre Forschung erfordert.

Kontaktieren Sie noch heute unsere Spezialisten, um Ihre individuelle Ofenlösung zu finden

Visuelle Anleitung

Referenzen

- Ke Tang, Seiji Mitani. Enhanced orbital torque efficiency in nonequilibrium Ru50Mo50(0001) alloy epitaxial thin films. DOI: 10.1063/5.0195775

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Rolle spielt die Mikrowellenheizung bei der lötfreien VIG? Steigern Sie die Effizienz mit Edge-Fusion-Technologie

- Warum wird Niobfolie um Niob-Hohlraumflansche gewickelt? Schützen Sie Ihre UHV-Dichtungen während der Wärmebehandlung

- Wie wirkt sich ein industrieller Vakuumtrockenschrank auf die Leistung von Elektroden aus? Optimierung der Stabilität von Natrium-Ionen-Batterien

- Welche Rolle spielt der Hochtemperatur-Kochschritt bei der Umwandlung von Reishülsenkieselsäure? Steigern Sie Ihre Extraktionsausbeuten

- Wozu dient ein Laborofen? Präzise Materialumwandlung freischalten

- Was sind die primären Prozessziele beim Einsatz eines Infrarot-Bandofens? Optimierung der TOPCon-Solarzellenmetallisierung

- Welche Bedeutung hat industrielle Trocknungsanlage für Metallpulver? Beherrschen Sie Nachbearbeitung & Qualitätskontrolle

- Was ist die Funktion der 1500 °C Umgebung bei der Holzkohleveredelung? Hochleistungsfähigen Funktionskohlenstoff erschließen