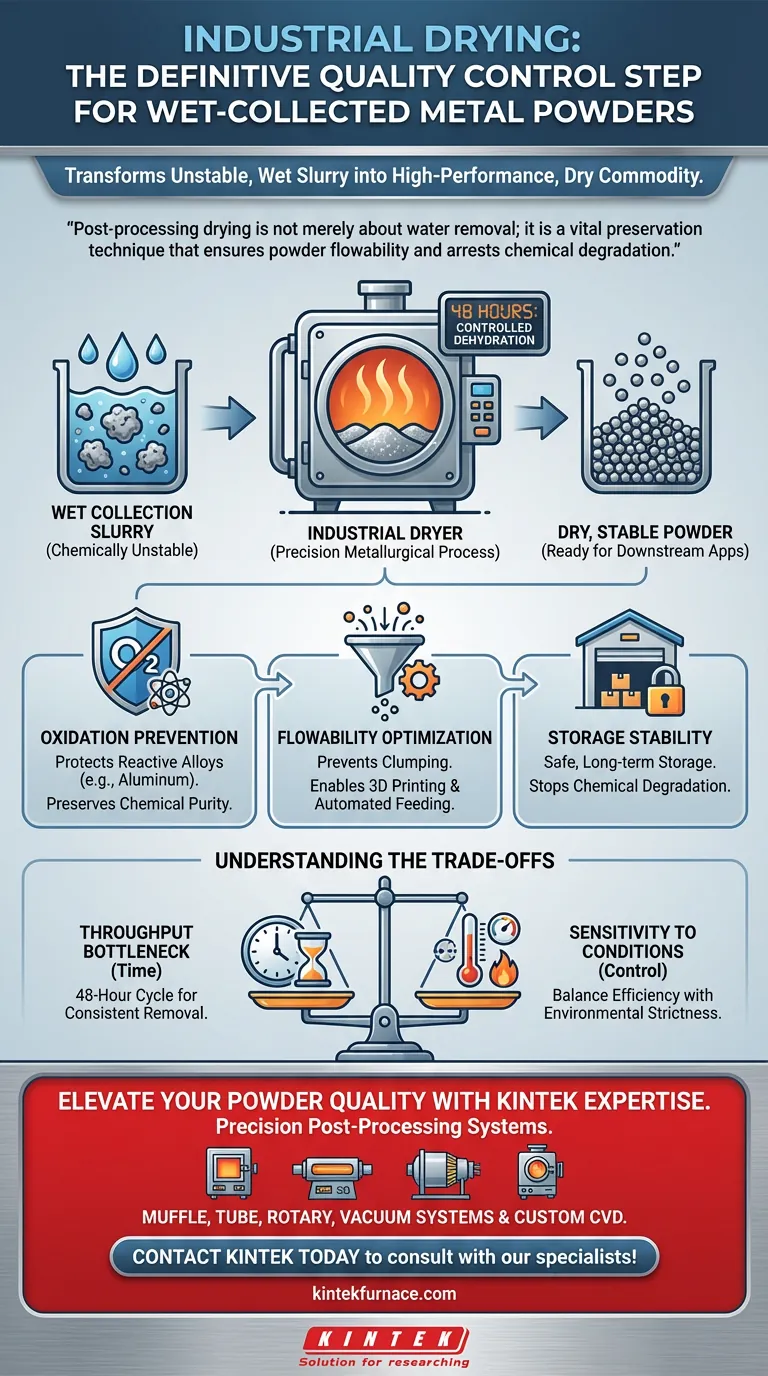

Industrielle Trocknungsanlagen dienen als definitive Qualitätskontrollstufe für Metallpulver, die durch Nasssammelverfahren hergestellt werden. Da diese Pulver in Wassertanks gesammelt werden, behalten die Partikel eine erhebliche Menge an Oberflächenfeuchtigkeit, die sie chemisch instabil und mechanisch unbrauchbar macht. Industrielle Trockner führen einen kontrollierten Dehydrierungsprozess durch – der oft bis zu 48 Stunden dauert –, um das Material zu stabilisieren und es für nachfolgende Anwendungen vorzubereiten.

Die Nachbearbeitungstrocknung dient nicht nur der Wasserentfernung; sie ist eine wesentliche Konservierungstechnik, die die Pulverfließfähigkeit sicherstellt und den chemischen Abbau stoppt. Ohne diese kontrollierte Dehydrierung würden reaktive Metalle wie Aluminiumlegierungen oxidieren und die Integrität des Materials beeinträchtigen, bevor es verwendet werden kann.

Die entscheidende Rolle der Dehydrierung

Oberflächenfeuchtigkeit beseitigen

Wenn Metallpulver aus Wassertanks gewonnen werden, haftet Feuchtigkeit fest an der Partikeloberfläche. Industrielle Trocknungsanlagen sind darauf ausgelegt, diese Oberflächenfeuchtigkeit systematisch zu entfernen. Dies verwandelt die rohe, nasse Aufschlämmung in eine trockene, stabile Ware.

Die Notwendigkeit langer Zyklen

Eine effektive Trocknung erfolgt selten augenblicklich. Der Prozess erfordert oft eine kontrollierte Dehydrierung über längere Zeiträume, wie z. B. 48 Stunden. Diese Dauer stellt sicher, dass die Feuchtigkeit vollständig und gleichmäßig im gesamten Material verdampft wird und nicht nur die äußeren Schichten trocknet.

Vermeidung von Materialabbau

Risiken der Oxidation mindern

Wasser ist ein Katalysator für Korrosion, insbesondere für feine Metallpartikel mit großer Oberfläche. Wenn Feuchtigkeit nicht umgehend und gründlich entfernt wird, ist das Metallpulver unmittelbar der Gefahr der Oxidation ausgesetzt. Diese chemische Reaktion verändert die Eigenschaften des Pulvers und macht es oft ungeeignet für Hochleistungsanwendungen.

Schutz reaktiver Legierungen

Die Einsätze sind am höchsten, wenn mit reaktiven Metallpulvern wie Aluminiumlegierungen gearbeitet wird. Diese Materialien zersetzen sich in Gegenwart von Wasser schnell. Spezielle Trocknung schützt die chemische Reinheit dieser Legierungen und stellt sicher, dass sie ihre spezifizierten mechanischen Eigenschaften für den Endgebrauch behalten.

Sicherstellung der Verarbeitbarkeit

Garantie der Fließfähigkeit

Feuchtigkeit führt dazu, dass Metallpartikel zusammenkleben und Klumpen bilden. Gründliches Trocknen bricht diese Bindungen, um die Fließfähigkeit zu gewährleisten. Frei fließendes Pulver ist eine zwingende Voraussetzung für Handhabung, Transport und Zuführung in Fertigungsanlagen wie 3D-Drucker oder Pressen.

Stabilisierung für die Lagerung

Nasses oder feuchtes Pulver kann nicht sicher gelagert werden. Durch die Entfernung von überschüssigem Wasser stabilisieren Trocknungsanlagen das Pulver für die Langzeitlagerung. Dies verhindert den Abbau während der Zeitspanne zwischen Produktion und Endverwendung.

Abwägungen verstehen

Der Engpass im Durchsatz

Der primäre Kompromiss dieses Prozesses ist die Zeit. Ein 48-stündiger Trocknungszyklus stellt eine erhebliche Pause im Produktionsdurchsatz dar. Hersteller müssen diese Latenz bei ihrer Lieferkettenplanung berücksichtigen, um Engpässe zu vermeiden.

Empfindlichkeit gegenüber Bedingungen

Trocknen ist ein "kontrollierter" Prozess, nicht nur die Anwendung von hoher Hitze. Übermäßige Hitze zur Beschleunigung des Prozesses kann die Metallmikrostruktur verändern oder Oxidation induzieren. Daher muss die Anlage Effizienz mit strengen Umweltkontrollen in Einklang bringen, um die Partikelintegrität zu erhalten.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihres Metallpulvers zu maximieren, stimmen Sie Ihre Trocknungsstrategie auf Ihre Materialanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Materialintegrität liegt: Priorisieren Sie die volle Dauer des Trocknungszyklus, um Oxidation zu verhindern, insbesondere bei der Handhabung reaktiver Materialien wie Aluminiumlegierungen.

- Wenn Ihr Hauptaugenmerk auf Handhabungseffizienz liegt: Stellen Sie sicher, dass die Anlage die vollständige Entfernung der Oberflächenfeuchtigkeit erreicht, um die für automatisierte Zuführsysteme erforderliche Fließfähigkeit zu gewährleisten.

Indem Sie die Trocknungsphase als präzisen metallurgischen Prozess und nicht als einfache Dienstleistung behandeln, sichern Sie den kommerziellen Wert und die Leistung Ihres Metallpulvers.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung | Auswirkung auf die Qualität |

|---|---|---|

| Entfernung von Oberflächenfeuchtigkeit | Entfernt Wasser aus nasser Sammelschlämme | Stabilisiert das Rohmaterial für die Verarbeitung |

| Verhinderung von Oxidation | Schützt reaktive Legierungen (z. B. Aluminium) | Bewahrt chemische Reinheit und Integrität |

| Optimierung der Fließfähigkeit | Verhindert Verklumpung und Partikelhaftung | Ermöglicht automatisierte Zuführung und 3D-Druck |

| Längere Dehydrierung | Kontrollierte Zyklen (bis zu 48 Stunden) | Gewährleistet tiefe, gleichmäßige Feuchtigkeitsentfernung |

| Lagerstabilität | Entfernt Katalysatoren für Korrosion | Ermöglicht sichere, langfristige Materiallagerung |

Verbessern Sie Ihre Pulverqualität mit KINTEK Expertise

Lassen Sie nicht zu, dass Feuchtigkeit die Integrität Ihres Materials beeinträchtigt. Bei KINTEK verstehen wir, dass präzise Nachbearbeitung den Unterschied zwischen einer Hochleistungslegierung und verschwendetem Material ausmacht. Mit fachkundiger F&E und Weltklasse-Fertigung bieten wir Hochtemperatur-Muffel-, Rohr-, Dreh- und Vakuumsysteme an, die speziell für die schonende Stabilisierung reaktiver Metallpulver entwickelt wurden. Ob Sie eine Standardkonfiguration oder ein anpassbares CVD-System für einzigartige Produktionsanforderungen benötigen, unsere Laborlösungen stellen sicher, dass Ihre Pulver maximale Fließfähigkeit und null Oxidation erreichen.

Bereit, Ihren Trocknungszyklus zu optimieren? Kontaktieren Sie KINTEK noch heute, um sich mit unseren Spezialisten zu beraten!

Visuelle Anleitung

Referenzen

- С. М. Фролов, T. V. Dudareva. Metal Powder Production by Atomization of Free-Falling Melt Streams Using Pulsed Gaseous Shock and Detonation Waves. DOI: 10.3390/jmmp9010020

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was sind die Hauptvorteile von industriellen Mikrowellenheizgeräten? Verbesserte Uranrückgewinnung durch Innovation

- Wofür wird ein Tiegelofen verwendet? Erzielen Sie reine, kontrollierte Schmelzen für Nichteisenmetalle

- Warum ist die Verwendung von silberhaltigen Hartlotelegierungen in TEGs verboten? Verhinderung von Halbleiterdegradation

- Welche Rolle spielt Aktivkohle bei der Synthese von CaS:Eu2+-Leuchtstoffen? Schlüssel zur Aktivierung hocheffizienter Lumineszenz

- Wie trägt ein Hochtemperatur-Laborofen zur Bildung hochwertiger CsV3Sb5-Einkristalle bei?

- Welche Rolle spielt ein Labor-Blast-Trockenschrank bei der Herstellung von Metallpulvern? Gewährleistung von Reinheit & Verhinderung von Oxidation

- Warum ist ein Hochdruckautoklav für Nanomaterialien unerlässlich? Höhere Kristallinität und Quantenausbeute freischalten

- Welchen Zweck hat das Sintern in der Materialwissenschaft? Um Pulver in dichte, hochfeste Bauteile umzuwandeln