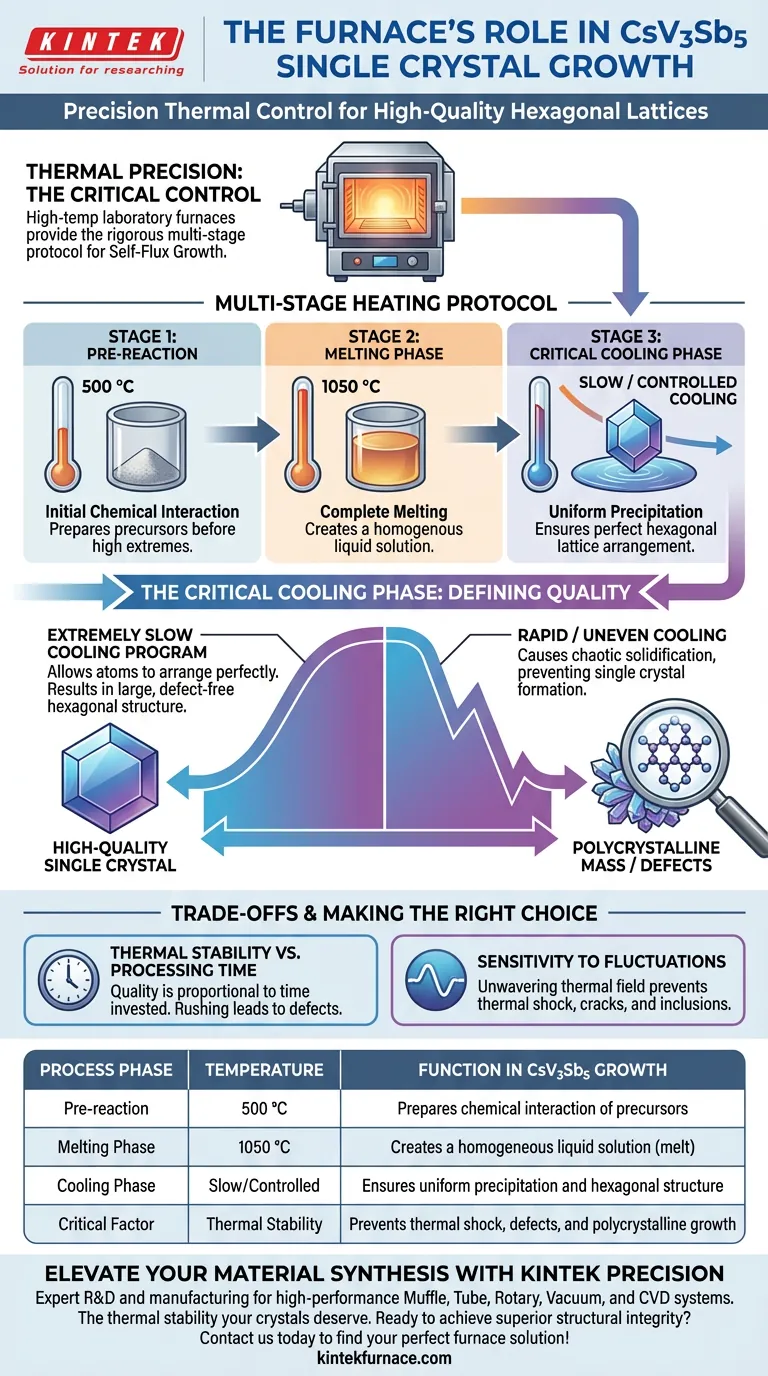

Ein Hochtemperatur-Laborofen trägt durch die Bereitstellung der präzisen thermischen Umgebung, die für die Selbstfluss-Wachstumsmethode erforderlich ist, zur Bildung von CsV3Sb5 bei. Insbesondere ermöglicht er ein rigoroses mehrstufiges Heizprotokoll – einschließlich einer Vorreaktion bei 500 °C und einer Schmelzphase bei 1050 °C –, gefolgt von einem kontrollierten, langsamen Abkühlprozess. Diese thermische Präzision ermöglicht die gleichmäßige Ausfällung von Komponenten aus einer gesättigten Schmelze, was zu großen, hochwertigen hexagonalen Einkristallen führt.

Der Ofen fungiert als kritisches Steuermechanismus für die Selbstflussmethode und schließt die Lücke zwischen Rohvorläufern und einem strukturierten Gitter. Seine Hauptfunktion besteht darin, komplexe Temperaturprofile auszuführen, die den Übergang von einer flüssigen Schmelze zu einem festen, defektfreien Kristall steuern.

Die Rolle der thermischen Präzision beim Selbstflusswachstum

Um zu verstehen, wie der Ofen hochwertige CsV3Sb5-Kristalle erzeugt, muss man über einfaches Heizen hinausblicken. Der Ofen erzeugt ein spezifisches thermisches Feld, das die chemische Kinetik des Wachstumsprozesses bestimmt.

Ermöglichung mehrstufiger Protokolle

Die Bildung von CsV3Sb5 ist kein einstufiges Ereignis. Der Ofen muss programmierbare Heizprofile unterstützen, um verschiedene Phasen chemischer Wechselwirkungen zu steuern.

Die Vorreaktionsphase

Anfangs hält der Ofen die Temperatur bei 500 °C. Dieser Vorreaktionsschritt bereitet die Materialien vor und stellt sicher, dass die Komponenten chemisch zu interagieren beginnen, bevor das System höheren Extremen ausgesetzt wird.

Die Schmelzphase

Nach der Vorreaktion erhöht der Ofen die Temperatur auf 1050 °C. Diese hohe Hitze gewährleistet das vollständige Schmelzen der Mischung und schafft eine homogene flüssige Lösung, die für die anschließende Wachstumsphase unerlässlich ist.

Die kritische Kühlphase

Während das Heizen das Material vorbereitet, wird die Qualität des Endkristalls durch die Art und Weise bestimmt, wie der Ofen den Kühlprozess handhabt.

Kontrollierte Ausfällung

Der Ofen führt ein extrem langsames Kühlprogramm aus. Dies ist der kritischste Beitrag des Geräts.

Vermeidung von Übersättigungsschocks

Durch die allmähliche Senkung der Temperatur ermöglicht der Ofen die gleichmäßige Ausfällung von CsV3Sb5 aus der gesättigten Schmelze. Bei schneller oder ungleichmäßiger Kühlung würde sich das Material chaotisch verfestigen, was zu kleinen, polykristallinen Massen anstelle eines einzelnen Kristalls führen würde.

Erreichen der hexagonalen Struktur

Die durch den Ofen während dieses langsamen Abkühlens bereitgestellte Stabilität ermöglicht es den Atomen, sich perfekt in die gewünschte hexagonale Gitterstruktur anzuordnen. Dieses kontrollierte Umfeld ist das, was einen hochwertigen Einkristall von einer fehlerhaften Probe unterscheidet.

Verständnis der Kompromisse

Obwohl Hochtemperaturöfen wesentliche Werkzeuge sind, birgt ihre Verwendung für das Selbstflusswachstum spezifische Herausforderungen, die bewältigt werden müssen.

Thermische Stabilität vs. Verarbeitungszeit

Die Anforderung an eine „extrem langsame Kühlung“ bedeutet, dass das Gerät lange Zeit belegt ist. Das überstürzte Durchführen dieses Prozesses, um das Gerät freizubekommen, ist die häufigste Ursache für Kristallfehler. Die Qualität ist direkt proportional zur investierten Zeit im Kühlgradienten.

Empfindlichkeit gegenüber Schwankungen

Der Ofen muss ein unerschütterliches thermisches Feld aufrechterhalten. Jede unbeabsichtigte Temperaturspitze oder -abfall während der Kühlphase kann einen thermischen Schock verursachen, der zu Rissen oder Einschlüssen im Kristall führt. Dies spiegelt die Herausforderungen wider, die bei anderen Methoden (wie der Aktivierung von Gleitsystemen in Bariumtitanat) beobachtet werden, bei denen eine präzise Steuerung die einzige Verteidigung gegen strukturelles Versagen ist.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer CsV3Sb5-Kristalle zu maximieren, stimmen Sie Ihre Ofenbetriebsabläufe auf Ihre spezifischen Forschungsziele ab.

- Wenn Ihr Hauptaugenmerk auf der Kristallgröße liegt: Priorisieren Sie die Dauer der Kühlphase; je langsamer und stabiler der Temperaturabfall, desto größer kann der Einkristall wachsen.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Stellen Sie sicher, dass Ihr Ofen kalibriert ist, um thermische Schwankungen während des Übergangs von 1050 °C zu verhindern, da Stabilität Risse und Defekte vermeidet.

Letztendlich ist der Ofen nicht nur eine Wärmequelle, sondern ein Präzisionsinstrument, das über das strukturelle Schicksal Ihres Materials entscheidet.

Zusammenfassungstabelle:

| Prozessphase | Temperatur | Funktion beim CsV3Sb5-Wachstum |

|---|---|---|

| Vorreaktion | 500 °C | Bereitet die chemische Wechselwirkung der Vorläufer vor |

| Schmelzphase | 1050 °C | Erzeugt eine homogene flüssige Lösung (Schmelze) |

| Kühlphase | Langsam/Kontrolliert | Gewährleistet gleichmäßige Ausfällung und hexagonale Struktur |

| Kritischer Faktor | Thermische Stabilität | Verhindert thermischen Schock, Defekte und polykristallines Wachstum |

Verbessern Sie Ihre Materialherstellung mit KINTEK-Präzision

Präzision ist der Unterschied zwischen einer fehlerhaften Probe und einem hochwertigen hexagonalen Gitter. Gestützt auf Experten-F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für die rigorosen mehrstufigen Heiz- und extrem langsamen Kühlprotokolle entwickelt wurden, die für CsV3Sb5 und andere fortschrittliche Materialien erforderlich sind.

Ob Sie Standard-Hochtemperaturöfen für Labore oder ein vollständig an Ihre einzigartigen Forschungsbedürfnisse anpassbares System benötigen, KINTEK bietet die thermische Stabilität, die Ihre Kristalle verdienen.

Bereit, überlegene strukturelle Integrität zu erzielen? Kontaktieren Sie uns noch heute, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Yongqing Cai, Kai Chen. Emergence of quantum confinement in topological kagome superconductor CsV3Sb5. DOI: 10.1038/s43246-024-00461-z

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welcher Ofen wird zum Sintern verwendet? Finden Sie die richtige Hochtemperaturlösung für Ihre Materialien

- Warum werden spezifische Heizimpulse angewendet, wenn Oberflächenschwingungen von geschmolzenem Metall überwacht werden? Entschlüsseln Sie Materialeinblicke

- Wie steuern Präzisions-Elektrotrockenschränke die Ausfällung von verstärkenden Phasen in recycelten Aluminiumlegierungen?

- Wie trägt eine Schnellwasser-Kühlanlage zur Stabilität des Treibmittels in Aluminium-Schaumstoffvorläufern bei?

- Was ist die Funktion eines Trockenschranks während der chemischen Aktivierung von Biokohle? Optimieren Sie Ihre poröse Kohlenstoffstruktur

- Welche Rolle spielt ein Industrieofen in der Trocknungsphase von Rosa roxburghii Biochar? Strukturelle Integrität sichern

- Wie stellt ein hochpräziser PID-Temperaturregler die Qualität von Biokohle sicher? Master Teff Husk Pyrolysis

- Warum ist die präzise molare Messung von Metallnitraten bei der Herstellung von Hoch-Entropie-Oxid-Vorläuferlösungen erforderlich? Gewährleistung der HEO-Stabilität & Reinheit