Im Grunde wird die für diesen Prozess verwendete Ausrüstung als Sinterofen bezeichnet. Dies ist eine breite Kategorie von Hochtemperaturöfen, die zum Erhitzen von verdichteten Pulvern auf knapp unter ihren Schmelzpunkt ausgelegt sind, wodurch die Partikel miteinander verschmelzen und sich verdichten. Abhängig vom Material und der Anwendung kann dies ein spezialisierter Vakuum-Sinterofen, ein Zirkonoxidofen für zahnmedizinische Arbeiten oder ein kontinuierlicher Durchlaufoffen für die industrielle Fertigung sein.

Der spezifische Typ des Sinterofens ist weniger wichtig als seine Funktion. Die entscheidende Anforderung ist ein Ofen, der eine extrem präzise Temperaturregelung und eine kontrollierte Atmosphäre (wie ein Vakuum) bieten kann, um Kontaminationen zu verhindern und die gewünschte Materialdichte und -festigkeit zu erreichen.

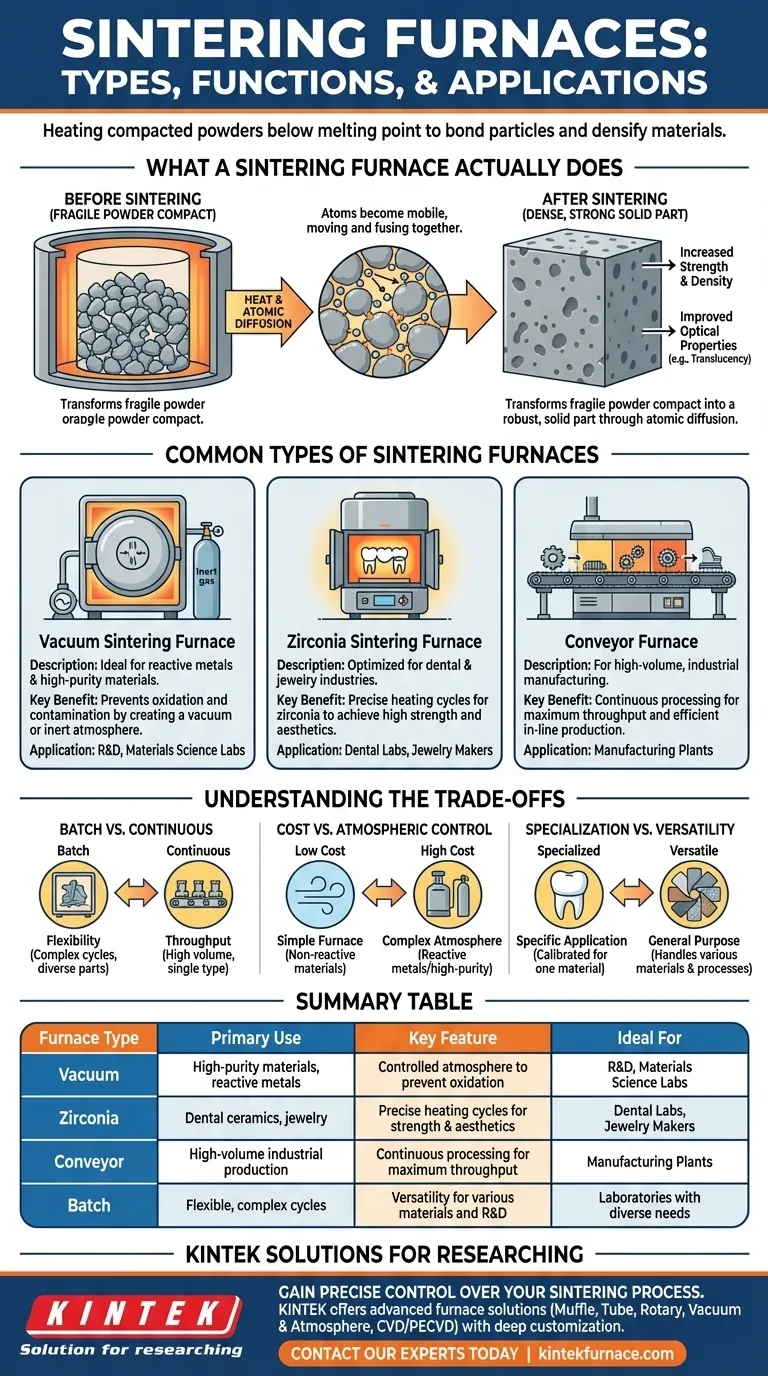

Was ein Sinterofen tatsächlich leistet

Der Zweck eines Sinterofens besteht nicht darin, ein Material zu schmelzen, sondern seine Struktur auf atomarer Ebene grundlegend zu verändern. Dieser Prozess wandelt ein sprödes Pulvergefüge in ein robustes, festes Teil um.

Die Kernfunktion: Atomare Diffusion

Das Sintern funktioniert, indem ein Material auf eine Temperatur erhitzt wird, bei der seine Atome mobil genug werden, um sich über die Grenzen der einzelnen Partikel hinweg zu bewegen oder zu diffundieren.

Diese atomare Bewegung ermöglicht es den einzelnen Pulverpartikeln, miteinander zu verschmelzen, wodurch die leeren Räume oder Poren zwischen ihnen beseitigt werden. Das Material wird dabei niemals flüssig.

Die Hauptziele: Steigerung von Festigkeit und Dichte

Wenn die Poren beseitigt werden, wird das Teil erheblich dichter und mechanisch fester.

Bei Materialien wie Zirkonoxid verbessert dieser Prozess auch optische Eigenschaften, wie die Transluzenz, was für Anwendungen in der Zahnmedizin und im Schmuckbereich von entscheidender Bedeutung ist.

Gängige Arten von Sinteröfen

Obwohl alle Sinteröfen das gleiche Grundziel verfolgen, sind sie oft für unterschiedliche Materialien, Produktionsmaßstäbe und atmosphärische Anforderungen spezialisiert.

Der Vakuum-Sinterofen

Dies ist einer der gängigsten und vielseitigsten Typen, der zum Erhitzen von Materialien in einem Vakuum oder einer kontrollierten Inertgasatmosphäre entwickelt wurde.

Der Hauptvorteil des Vakuums besteht darin, Oxidation und Kontamination zu verhindern. Viele Metallpulver reagieren bei hohen Temperaturen stark mit Sauerstoff, und eine Vakuumumgebung schützt ihre Reinheit und verhindert Defekte im Endprodukt.

Der Zirkonoxid-Sinterofen

Dies ist ein hochspezialisierter Ofen, der in der Zahn- und Schmuckindustrie zur Verarbeitung von Zirkonoxid, einer Hochleistungskeramik, verwendet wird.

Diese Öfen sind für die extremen Temperaturen und präzisen Heizzyklen optimiert, die für das korrekte Sintern von Zirkonoxid erforderlich sind, um seine bekannte Festigkeit, Haltbarkeit und ästhetischen Eigenschaften zu gewährleisten.

Der Durchlaufoffen (Conveyor Furnace)

Auch als kontinuierlicher Ofen bekannt, wird dieser Typ für die großvolumige industrielle Fertigung eingesetzt.

Anstatt Teile in einzelnen Chargen zu bearbeiten, transportiert ein Förderband Komponenten kontinuierlich durch verschiedene Heiz- und Kühlzonen. Dies ermöglicht einen effizienten Inline-Produktionsprozess, der oft direkt mit Pulverpressen gekoppelt ist.

Verständnis der Kompromisse

Die Wahl eines Ofens beinhaltet die Abwägung von Durchsatz, Materialverträglichkeit und Kosten. Die richtige Wahl für ein Forschungslabor unterscheidet sich oft von der für eine Fabrikhalle.

Chargen- vs. kontinuierliche Verarbeitung

Ein Chargenofen (wie ein Vakuum- oder Zirkonoxidofen) bietet hohe Flexibilität. Er ist ideal für komplexe Heizzyklen, Forschung und Entwicklung oder die Herstellung einer Vielzahl unterschiedlicher Teile.

Ein kontinuierlicher Durchlaufofen priorisiert den Durchsatz über alles andere. Er ist weitaus effizienter für die Massenproduktion eines einzigen Teiltyps, verfügt jedoch nicht über die Flexibilität eines Chargenofens.

Kosten vs. Atmosphärenkontrolle

Die Fähigkeit, ein Hochvakuum zu erzeugen oder eine spezifische Schutzatmosphäre zu verwenden, erhöht die Kosten und die Komplexität eines Ofens erheblich.

Für nicht reaktive Materialien, die an Luft gesintert werden, kann ein einfacherer und kostengünstigerer Ofen ausreichen. Bei reaktiven Metallen oder hochreinen Keramiken, bei denen eine Kontamination das Teil ruinieren würde, ist die Investition in einen Vakuumofen nicht verhandelbar.

Spezialisierung vs. Vielseitigkeit

Ein spezialisierter Zirkonoxidofen ist perfekt auf den Arbeitsablauf eines Dentallabors abgestimmt, eignet sich jedoch schlecht für ein Materialwissenschaftslabor, das mit verschiedenen Metallen experimentiert. Ein vielseitigerer Vakuumofen bietet größere Flexibilität bei der Handhabung unterschiedlicher Materialien und Prozesse.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt, welcher Typ von Sinterofen am besten geeignet ist.

- Wenn Ihr Hauptaugenmerk auf hochreinen Materialien oder reaktiven Metallen liegt: Ein Vakuum-Sinterofen ist unerlässlich, um Oxidation zu verhindern und die strukturelle Integrität des Endteils zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen, standardisierten Produktion liegt: Ein kontinuierlicher Durchlaufoffen bietet den höchsten Durchsatz und den effizientesten Arbeitsablauf.

- Wenn Ihr Hauptaugenmerk auf einem spezifischen Material wie Dental-Keramiken liegt: Ein spezialisierter Zirkonoxid-Sinterofen ist kalibriert, um konsistente, qualitativ hochwertige Ergebnisse für diese Anwendung zu liefern.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, eine präzise Kontrolle über die endgültigen Eigenschaften des Materials zu erlangen.

Zusammenfassungstabelle:

| Ofentyp | Hauptanwendung | Hauptmerkmal | Ideal für |

|---|---|---|---|

| Vakuum-Sinterofen | Hochreine Materialien, reaktive Metalle | Kontrollierte Atmosphäre zur Vermeidung von Oxidation | F&E, Materialwissenschaftliche Labore |

| Zirkonoxid-Sinterofen | Dental-Keramiken, Schmuck | Präzise Heizzyklen für Festigkeit & Ästhetik | Dentallabore, Schmuckhersteller |

| Durchlaufoffen | Großvolumige Industrieproduktion | Kontinuierliche Verarbeitung für maximalen Durchsatz | Fertigungsanlagen |

| Chargenofen | Flexible, komplexe Zyklen | Vielseitigkeit für verschiedene Materialien und F&E | Labore mit vielfältigem Bedarf |

Erlangen Sie präzise Kontrolle über Ihren Sinterprozess

Die Wahl des richtigen Sinterofens ist entscheidend, um die gewünschte Dichte, Festigkeit und Eigenschaften in Ihrem Endprodukt zu erzielen. Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Anforderungen zugeschnitten sind.

Unsere vielfältige Produktlinie umfasst Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, ergänzt durch starke Fähigkeiten zur Tiefenanpassung. Ob Sie einen hochreinen Vakuumofen für reaktive Metalle, einen spezialisierten Zirkonoxidofen für zahnmedizinische Anwendungen oder ein Durchlaufsystem mit hohem Durchsatz für die industrielle Fertigung benötigen, wir liefern eine präzise Lösung.

Bereit, die Fähigkeiten Ihres Labors zu erweitern? Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Sinterherausforderungen zu besprechen, und lassen Sie uns Ihnen helfen, den perfekten Ofen für Ihre Ziele zu bauen.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler