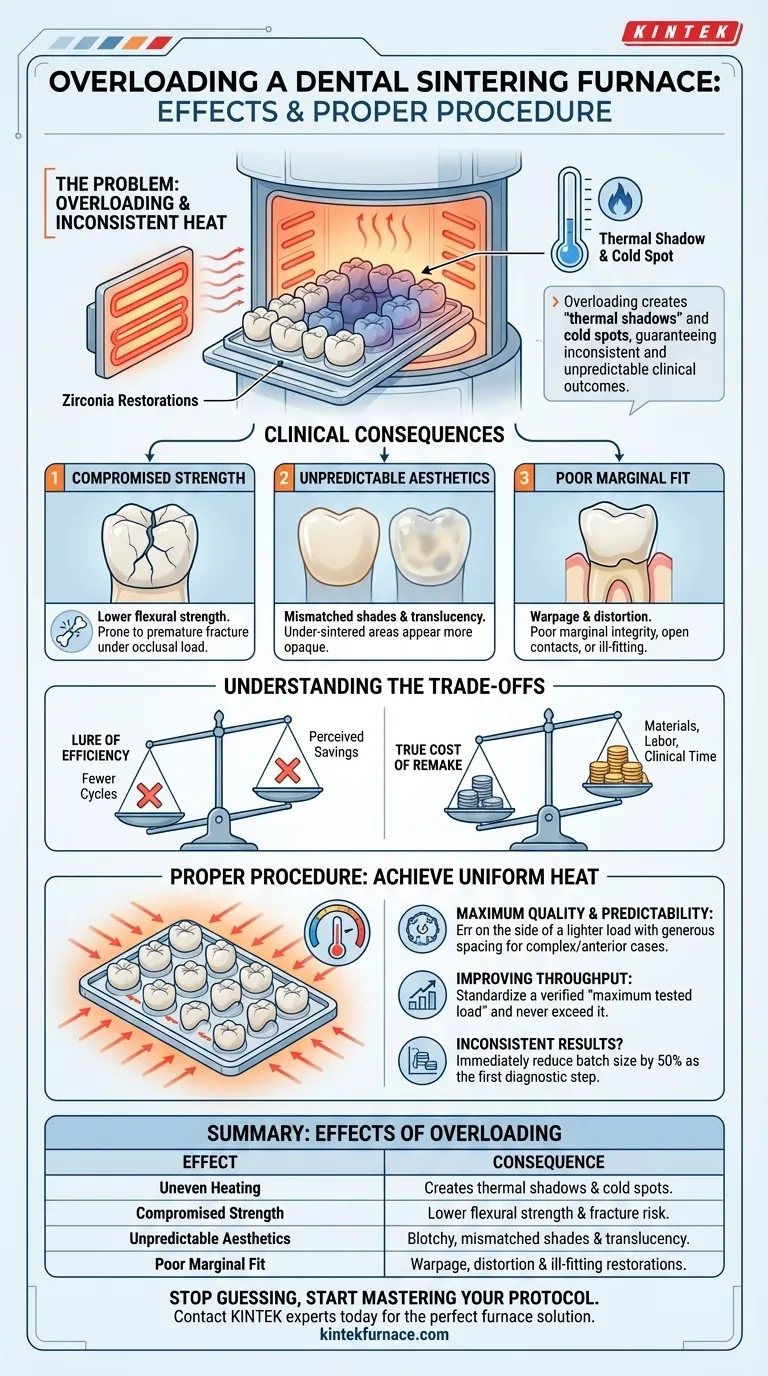

Eine Überladung eines Dental-Sinterofens führt direkt zu einer ungleichmäßigen Erwärmung, die die strukturelle Integrität, die Passform und die ästhetische Qualität Ihrer endgültigen Zirkonoxid-Restaurationen beeinträchtigt. Das Kernprinzip zur Vermeidung dieses Problems besteht darin, eine gleichmäßige Wärmestrahlung auf jede Oberfläche jeder Einheit in der Kammer zu gewährleisten.

Die zentrale Herausforderung besteht nicht darin, einfach mehr Einheiten in den Ofen zu packen, sondern die thermische Dynamik der Kammer zu steuern. Eine Überladung erzeugt „thermische Schatten“ und Kältezonen, die inkonsistente und unvorhersehbare klinische Ergebnisse garantieren.

Das Kernproblem: Inkonsistente Wärmeverteilung

Um die Auswirkungen einer Überladung zu verstehen, müssen Sie zunächst verstehen, wie ein Sinterofen funktioniert. Er erwärmt die Luft nicht wie ein Umluftofen; er verwendet leistungsstarke Heizelemente, um thermische Energie direkt auf die Restaurationen zu strahlen.

Wie Strahlungswärme funktioniert

Ein Sinterofen arbeitet nach dem Prinzip der Sichtlinien-Wärmeübertragung. Die Heizelemente glühen und emittieren Infrarotstrahlung, die sich geradlinig ausbreitet und von der Oberfläche des Zirkonoxids absorbiert wird, wodurch es sich erwärmt und verdichtet.

Der „thermische Schatten“-Effekt

Wenn Sie zu viele Restaurationen zu dicht beieinander platzieren, blockieren sie sich physisch gegenseitig von den Heizelementen. Die Einheiten in der Mitte eines dicht gepackten Clusters werden von den äußeren Einheiten „beschattet“ und erhalten deutlich weniger Strahlungsenergie.

Erzeugung von Kältezonen

Dieser Schatteneffekt erzeugt Temperaturgradienten oder Kältezonen innerhalb des Sinterträgers. Während das Thermoelement des Ofens möglicherweise die Zieltemperatur anzeigt, kann der Kern einer überladenen Charge Dutzende von Grad kühler sein, was verhindert, dass die darin befindlichen Restaurationen die volle Sinterdichte erreichen.

Die klinischen Folgen einer Überladung

Die mangelnde gleichmäßige Erwärmung, die durch Überladung verursacht wird, führt direkt zu greifbaren, negativen klinischen Ergebnissen, die zu kostspieligen Nacharbeiten und einem Vertrauensverlust in Ihren Arbeitsablauf führen.

Beeinträchtigte Biegefestigkeit

Dies ist das kritischste Versagen. Zirkonoxid, das seine vorgeschriebene End-Sintertemperatur nicht erreicht, erreicht nicht seine volle Dichte. Dies führt zu einer Restauration mit deutlich geringerer Biegefestigkeit, wodurch sie unter okklusaler Belastung anfällig für vorzeitigen Bruch ist.

Unvorhersehbare Ästhetik

Die Sintertemperatur hat einen direkten und tiefgreifenden Einfluss auf den endgültigen Farbton und die Transluzenz. Unter-gesinterte Bereiche erscheinen opak und heller im Wert, was zu fleckigen, unpassenden Kronen führt, die nicht der Farbtonvorgabe entsprechen.

Ungenauigkeit der Randpassung

Der Sinterprozess beinhaltet eine präzise, gleichmäßige Schrumpfung des Zirkonoxidmaterials. Wenn ein Teil einer Restauration heißer wird als ein anderer, schrumpft er mit unterschiedlicher Geschwindigkeit, was zu Verzug und Verzerrung führt. Dies führt zu einer schlechten Randintegrität, offenen Kontakten oder einer Restauration, die einfach nicht passt.

Verständnis der Kompromisse

Es ist verlockend, jeden Ofenzyklus zu maximieren, um Zeit und Strom zu sparen, aber diese Perspektive ist oft kontraproduktiv.

Der Reiz der „Effizienz“

Das Verpacken eines Ofens erscheint oberflächlich betrachtet effizient. Sie führen weniger Zyklen durch, was Energieverbrauch und Technikerzeit zu sparen scheint.

Die wahren Kosten einer Nacharbeit

Diese wahrgenommene Effizienz verdunstet bei einem einzigen fehlgeschlagenen Fall. Die Kosten für Materialien, Arbeit und vor allem die klinische Behandlungszeit, die für eine Nacharbeit erforderlich ist, übersteigen bei weitem die geringen Einsparungen, die durch die Überladung des Ofens erzielt werden. Ein vorhersagbares, erfolgreiches Ergebnis ist immer effizienter.

Die richtige Wahl für Ihr Ziel treffen

Das richtige Verfahren ist keine magische Zahl, sondern ein Prinzip: Priorisieren Sie ausreichenden Abstand, um eine gleichmäßige Wärmezirkulation um jede einzelne Einheit zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf maximaler Qualität und Vorhersagbarkeit liegt: Gehen Sie immer von einer leichteren Beladung mit großzügigem Abstand (mindestens 1-2 mm) zwischen jeder Einheit aus, insbesondere bei komplexen oder ästhetischen Frontzahnfällen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung des Durchsatzes liegt: Anstatt zu überladen, standardisieren Sie eine „maximal getestete Beladung“ für Ihren spezifischen Ofen, von der Sie nachweislich konsistente Ergebnisse erzielen, und überschreiten Sie diese niemals.

- Wenn Sie derzeit inkonsistente Ergebnisse erzielen: Reduzieren Sie sofort Ihre Chargengröße um 50 % als ersten diagnostischen Schritt, um festzustellen, ob eine Überladung die Ursache Ihrer Probleme ist.

Die Beherrschung Ihres Sinterprotokolls ist ein grundlegender Bestandteil eines erfolgreichen digitalen Workflows.

Zusammenfassungstabelle:

| Auswirkung der Überladung | Folge |

|---|---|

| Ungleichmäßige Erwärmung | Erzeugt thermische Schatten und Kältezonen in der Kammer. |

| Beeinträchtigte Festigkeit | Führt zu geringerer Biegefestigkeit und Bruchgefahr. |

| Unvorhersehbare Ästhetik | Verursacht fleckige, unpassende Farbtöne und Transluzenz. |

| Schlechte Randpassung | Führt zu Verzug, Verzerrung und schlecht sitzenden Restaurationen. |

Erzielen Sie jedes Mal vorhersagbare, qualitativ hochwertige Sinterergebnisse.

Die Überladung Ihres Ofens ist ein häufiger, aber kostspieliger Fehler, der zu Nacharbeiten und enttäuschten Patienten führt. Der Schlüssel zum Erfolg ist eine konsistente, gleichmäßige Erwärmung, die einen für Präzision und Zuverlässigkeit ausgelegten Ofen erfordert.

Unterstützt durch Expertenforschung und -entwicklung sowie Fertigung bietet KINTEK Muffle-, Röhren-, Dreh-, Vakuum- und CVD-Systeme, einschließlich Hochtemperatur-Laböfen, die alle für spezifische Bedürfnisse anpassbar sind. Unsere Dental-Sinteröfen sind so konstruiert, dass sie die gleichmäßige Strahlungswärme liefern, die für perfekte Zirkonoxid-Verdichtung, Festigkeit und Ästhetik unerlässlich ist.

Hören Sie auf zu raten und beginnen Sie, Ihr Sinterprotokoll zu meistern. Kontaktieren Sie noch heute unsere Experten, um die perfekte Ofenlösung für den Workflow Ihres Labors zu finden und sicherzustellen, dass jede Restauration den höchsten Standards entspricht.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen