Die Wahl eines dentale Sinterofens ist eine entscheidende Investition, die sich direkt auf die Qualität Ihrer Restaurationen und die Effizienz Ihres Labors auswirkt. Die wichtigsten zu berücksichtigenden Faktoren sind der Temperaturbereich und die Präzision des Ofens, seine Kammerkapazität im Verhältnis zu Ihrem Produktionsvolumen, die Qualität seiner Heizelemente und die Effizienz seines Kühlsystems.

Ein Sinterofen ist nicht nur ein Gerät; er ist das Herzstück Ihres Keramikrestaurations-Workflows. Die richtige Wahl geht über eine einfache Feature-Liste hinaus, um die spezifische Materialwissenschaft des modernen Zirkonoxids mit den einzigartigen Produktionsanforderungen und langfristigen finanziellen Zielen Ihres Labors in Einklang zu bringen.

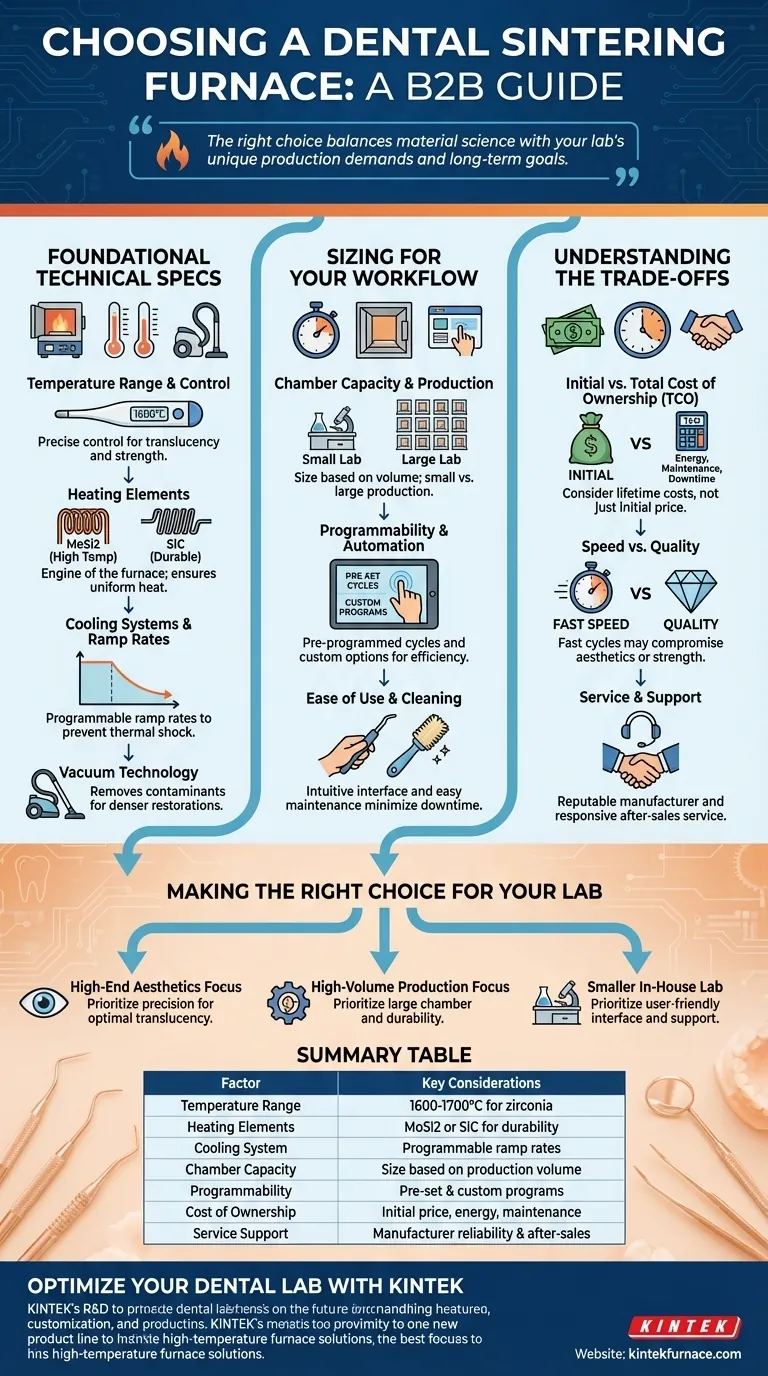

Grundlegende technische Spezifikationen

Die Kernleistung eines Ofens wird durch seine technischen Fähigkeiten bestimmt. Diese Merkmale beeinflussen direkt die endgültige Festigkeit, Passform und Ästhetik Ihrer dentalen Restaurationen.

Temperaturbereich und -regelung

Das Sintern von Zirkonoxid erfordert extrem hohe Temperaturen, typischerweise zwischen 1600 °C und 1700 °C. Der Ofen muss in der Lage sein, diese Temperaturen zuverlässig zu erreichen und zu halten.

Noch wichtiger ist eine präzise Temperaturregelung, die nicht verhandelbar ist. Selbst geringfügige Abweichungen können die Transluzenz, Farbe und strukturelle Integrität der endgültigen Restauration beeinträchtigen.

Heizelemente

Die Heizelemente sind der Motor des Ofens. Hochwertige Elemente gewährleisten genaue Temperaturen, eine gleichmäßige Wärmeverteilung und eine längere Betriebslebensdauer der Ausrüstung.

Die meisten modernen Öfen verwenden entweder Molybdändisilizid (MoSi2)- oder Siliziumkarbid (SiC)-Elemente. MoSi2 ist bekannt für seine Fähigkeit, bei sehr hohen Temperaturen zu arbeiten, während SiC oft für seine Haltbarkeit und Langlebigkeit gelobt wird.

Kühlsysteme und Aufheiz-/Abkühlraten

Wie ein Ofen kühlt, ist genauso wichtig wie wie er heizt. Ein schneller oder unkontrollierter Kühlprozess kann einen Thermoschock hervorrufen, der Mikrorisse verursacht und die Restauration schwächt.

Ein effizientes, programmierbares Kühlsystem ermöglicht eine allmähliche Temperaturabnahme, was unerlässlich ist, um Defekte zu minimieren und ein langlebiges, hochwertiges Endprodukt zu gewährleisten. Die „Rampenrate“ (ramp rate) bezieht sich auf die Geschwindigkeit, mit der sich die Temperatur ändert, und die Kontrolle darüber ist entscheidend.

Vakuumtechnologie

Einige fortschrittliche Öfen verfügen über Vakuumtechnologie. Das Anlegen eines Vakuums während des Sinterprozesses kann dazu beitragen, atmosphärische Verunreinigungen zu entfernen und eine gleichmäßigere Wärmeverteilung zu gewährleisten.

Dies führt zu einem dichteren, homogeneren Endmaterial, was die Gesamtqualität und Konsistenz Ihrer Restaurationen verbessern kann.

Dimensionierung für Ihren Workflow

Neben der Kerntechnologie muss ein Ofen nahtlos in den Arbeitsablauf Ihres Labors passen. Die richtige Wahl steigert die Produktivität, während eine falsche Wahl Engpässe verursachen kann.

Kammerkapazität und Produktionsbedarf

Die Kammergröße des Ofens bestimmt direkt seine Kapazität. Diese Entscheidung sollte auf Ihrem aktuellen und prognostizierten Produktionsvolumen basieren.

Ein kleines Inhouse-Labor benötigt möglicherweise nur einen Ofen, der einige Einheiten gleichzeitig verarbeiten kann, während ein großes Produktionslabor eine viel größere Kammer benötigt, um den Durchsatz aufrechtzuerhalten.

Programmierbarkeit und Automatisierung

Moderne Öfen sind oft mit vorprogrammierten Zyklen ausgestattet, die auf spezifische Materialien verschiedener Hersteller zugeschnitten sind. Diese Funktion spart erhebliche Zeit und reduziert das Risiko menschlicher Fehler.

Suchen Sie nach einem Ofen mit einer benutzerfreundlichen Oberfläche, die es Ihnen ermöglicht, einfach benutzerdefinierte Sinterprogramme zu erstellen, zu speichern und auszuwählen, um Ihre spezifischen Anforderungen zu erfüllen.

Benutzerfreundlichkeit und Reinigung

Ein Ofen mit einer intuitiven Benutzeroberfläche reduziert die Einarbeitungszeit für Ihr Personal. Ebenso minimiert ein Design, das eine einfache Reinigung und routinemäßige Wartung ermöglicht, Ausfallzeiten und verlängert die Lebensdauer des Geräts.

Die Kompromisse verstehen

Eine kluge Investition erfordert, über den anfänglichen Preis hinaus auf die langfristigen Auswirkungen Ihrer Wahl zu achten.

Anschaffungskosten vs. Gesamtbetriebskosten

Ein kostengünstigerer Ofen mag attraktiv erscheinen, könnte aber weniger haltbare Heizelemente haben oder häufigere Wartung erfordern. Dies führt zu höheren Ersatzkosten und, was noch wichtiger ist, zu kostspieligen Betriebsausfällen.

Berechnen Sie die Gesamtbetriebskosten, die den ursprünglichen Kauf, den Energieverbrauch und die voraussichtlichen Kosten für Service und Ersatzteile über die Lebensdauer des Ofens umfassen.

Geschwindigkeit vs. Qualität

Viele Hersteller werben mit „schnellen“ oder „Speed“-Sinterzyklen. Obwohl diese den Durchsatz dramatisch erhöhen können, können sie die ästhetischen oder strukturellen Eigenschaften des Zirkonoxids beeinträchtigen, wenn sie nicht richtig ausgeführt werden.

Stellen Sie sicher, dass der Ofen speziell für das Schnellsinteren konzipiert und validiert ist, um die Qualität Ihrer Restaurationen nicht der Effizienz wegen zu opfern.

Die Bedeutung von Service und Support

Ihr Ofen ist ein geschäftskritischer Vermögenswert. Wenn er ausfällt, stoppt Ihre Produktion. Wählen Sie einen renommierten Hersteller, der für zuverlässige Ausrüstung und reaktionsschnellen Kundendienst bekannt ist.

Guter Kunden- und technischer Support fungiert als Versicherungspolice, die sicherstellt, dass Sie Probleme schnell lösen und Ihr Labor wieder online bringen können.

Die richtige Wahl für Ihr Labor treffen

Ihre endgültige Entscheidung sollte sich an den spezifischen Zielen und Einschränkungen Ihrer Praxis oder Ihres Labors orientieren.

- Wenn Ihr Hauptaugenmerk auf hochwertiger Ästhetik liegt: Priorisieren Sie einen Ofen mit außergewöhnlich präziser Temperatur- und Kühlregelung, um optimale Transluzenz mit fortschrittlichen Zirkonoxidmaterialien zu erzielen.

- Wenn Ihr Hauptaugenmerk auf hoher Produktionsmenge liegt: Priorisieren Sie einen Ofen mit einer großen Kammer, robusten Automatisierungsfunktionen und langlebigen Heizelementen, um den Durchsatz zu maximieren und Ausfallzeiten zu minimieren.

- Wenn Sie ein kleineres Inhouse-Labor sind: Priorisieren Sie einen Ofen mit einer benutzerfreundlichen Oberfläche, einer Bibliothek vorprogrammierter Zyklen und zuverlässigem Kundensupport vom Hersteller.

Indem Sie diese Faktoren sorgfältig bewerten, können Sie einen Sinterofen auswählen, der über Jahre hinweg ein strategischer Vermögenswert für Ihr Unternehmen ist.

Übersichtstabelle:

| Faktor | Wichtige Überlegungen |

|---|---|

| Temperaturbereich | Muss für das Zirkonoxid-Sintern 1600-1700°C erreichen |

| Heizelemente | MoSi2 oder SiC für Haltbarkeit und Hochtemperaturleistung |

| Kühlsystem | Programmierbare Rampenraten zur Vermeidung von Thermoschock |

| Kammerkapazität | Größe basierend auf Produktionsvolumen (kleine bis große Labore) |

| Programmierbarkeit | Voreingestellte Zyklen für Materialien, Optionen für benutzerdefinierte Programme |

| Betriebskosten | Anschaffungspreis, Energieverbrauch, Wartung und Ausfallzeiten |

| Service-Support | Herstellerzuverlässigkeit und Kundendienst |

Bereit, Ihr Dentallabor mit einem zuverlässigen Sinterofen zu optimieren? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Dentallabore zugeschnitten sind. Unsere Produktlinie, einschließlich Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke tiefe Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Egal, ob Sie sich auf hochwertige Ästhetik oder hohe Produktionsmengen konzentrieren, wir gewährleisten erhöhte Effizienz und Qualität. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen