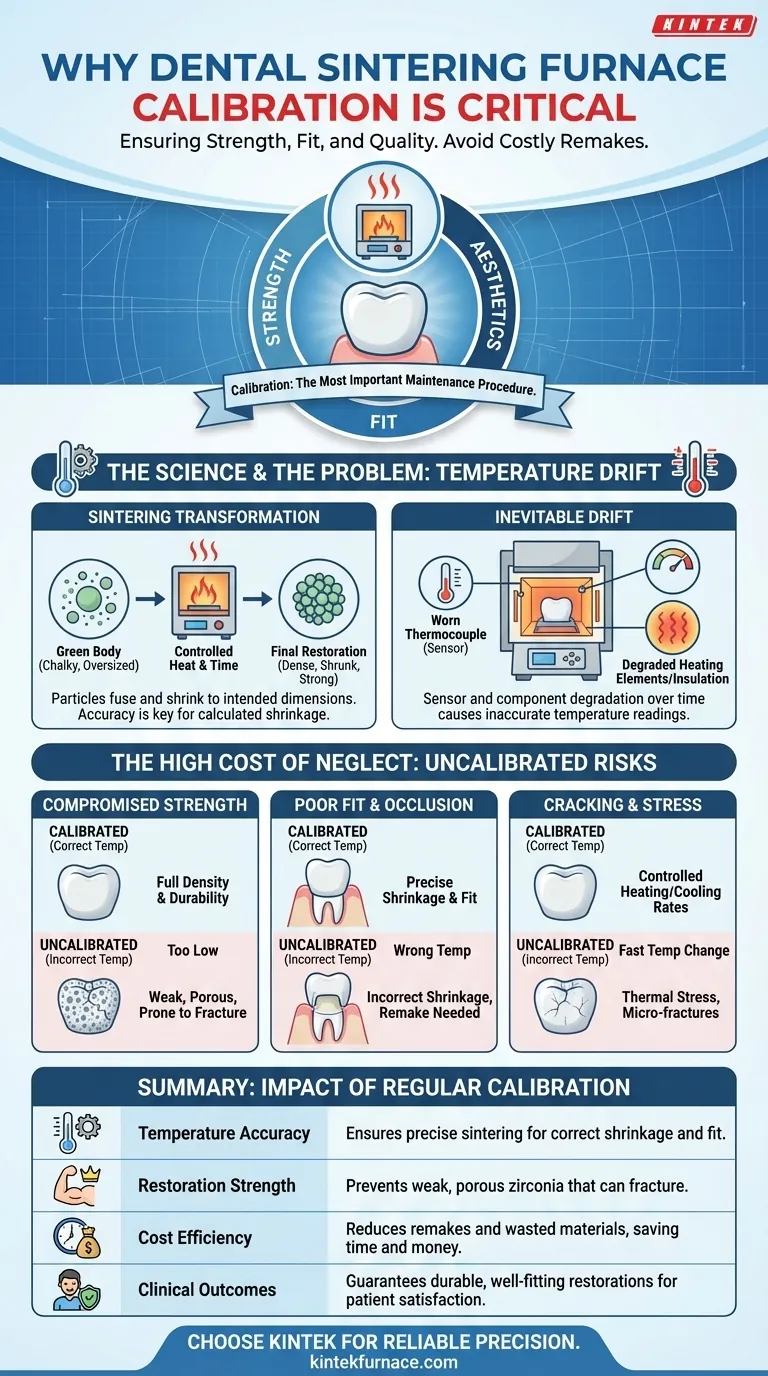

Kurz gesagt ist die Kalibrierung der wichtigste Wartungsschritt für Ihren dentalen Sinterofen. Sie gewährleistet direkt die Festigkeit, Passung und ästhetische Qualität der fertigen Restauration, indem sie sicherstellt, dass der Ofen die präzisen Temperaturen erreicht und hält, die von Materialien wie Zirkonoxid benötigt werden. Ohne sie arbeiten Sie blind und riskieren fehlerhafte Restaurationen sowie kostspielige Nacharbeiten.

Das Kernproblem ist nicht, ob Ihr Ofen sich einschaltet, sondern ob er das exakte Temperaturprofil erreicht, das für ein erfolgreiches Sintern erforderlich ist. Mit der Zeit erfahren alle Öfen eine "Temperaturdrift", und eine regelmäßige Kalibrierung ist der einzige Weg, dies zu korrigieren und Ihre klinischen Ergebnisse sowie Ihre Bilanz zu sichern.

Warum Temperaturgenauigkeit beim Sintern alles ist

Sintern ist ein Prozess der thermischen Umwandlung. Er verwandelt eine kreidige, überdimensionierte gefräste Restauration (ein "Grünling") in ein dichtes, starkes und präzise passendes Endprodukt.

Die Wissenschaft des Sinterns

Während des Sinterzyklus werden feine Keramikpartikel auf eine Temperatur knapp unter ihrem Schmelzpunkt erhitzt. Dies führt dazu, dass die Partikel verschmelzen, das Material verdichten und die Restauration auf ihre endgültigen, vorgesehenen Abmessungen schrumpfen.

Dieser Prozess verleiht einem Material wie Zirkonoxid seine außergewöhnliche Härte, Festigkeit und Biokompatibilität. Die endgültigen Eigenschaften sind ein direktes Ergebnis der Temperatur und der Zeit, der es während des Zyklus ausgesetzt war.

Berücksichtigung der Schrumpfung

Die während des Sinterns auftretende signifikante Schrumpfung ist eine berechnete Variable. Restaurationen werden absichtlich größer gefräst, um dies zu kompensieren. Diese Berechnung geht davon aus, dass der Ofen das Sinterprogramm mit perfekter Genauigkeit ausführt.

Wenn die Temperatur abweicht, ist die Schrumpfung falsch, was zu einer Restauration führt, die einfach nicht passt.

Das unvermeidliche Problem: Temperaturdrift

Die Fähigkeit eines Ofens, die Temperatur zu kontrollieren, ist nicht statisch. Sie nimmt mit der Zeit aufgrund der rauen Betriebsbedingungen ab, ein Phänomen, das als Temperaturdrift bekannt ist.

Die Degradation des Thermoelements

Das Thermoelement ist der Temperatursensor des Ofens. Ständige Exposition gegenüber extremer Hitze, chemischen Dämpfen und Verschmutzung führt zu einem Verlust der Genauigkeit. Es kann eine Temperatur melden, die sich erheblich von der tatsächlichen Temperatur im Inneren der Kammer unterscheidet.

Verschleiß von Heizelement und Isolierung

Auch Heizelemente verschleißen und werden weniger effizient bei der Wärmeerzeugung. Ebenso kann die Isolierung des Ofens degradieren oder durch Ablagerungen verunreinigt werden, was zu Wärmeverlust und einer ungleichmäßigen Temperaturverteilung innerhalb der Kammer führt.

Die Kalibrierung überprüft, ob all diese Komponenten – der Sensor, die Wärmequelle und die Isolierung – zusammenarbeiten, um eine genaue und stabile thermische Umgebung zu erzeugen.

Die hohen Kosten eines unkalibrierten Ofens

Die Vernachlässigung der Kalibrierung führt direkt zu klinischen Fehlern, Ressourcenverschwendung und frustrierten Patienten. Die Folgen ungenauer Sintertemperaturen sind vorhersehbar und schwerwiegend.

Beeinträchtigte Festigkeit und Haltbarkeit

Ist die Spitzentemperatur zu niedrig, erreicht das Zirkonoxid nicht die volle Dichte. Dies führt zu einer schwachen, porösen Restauration, die anfällig für vorzeitiges Versagen und Bruch im Mund des Patienten ist.

Schlechte Passung und Okklusion

Ist die Ofentemperatur ungenau, ist der Schrumpffaktor falsch. Ein zu heiß laufender Ofen kann zu einer Überschrumpfung führen, während ein zu kühl laufender Ofen eine Unterschrumpfung verursacht. In beiden Fällen passt die Krone nicht zur Präparation, was zu einer kostspieligen Nacharbeit führt.

Rissbildung und Materialspannung

Das richtige Sintern beruht auf kontrollierten Heiz- und Kühlraten. Ein unkalibrierter Ofen kann zu schnell heizen oder kühlen, wodurch thermische Spannungen im Material entstehen und Mikrorisse verursacht werden, die die Integrität der Restauration beeinträchtigen.

Die richtige Wahl für Ihre Praxis treffen

Betrachten Sie die Kalibrierung nicht als Kostenfaktor, sondern als wesentlichen Qualitätssicherungsschritt, der Ihre Arbeit schützt. Die Entscheidung zur konsequenten Kalibrierung ist eine Entscheidung zur Kontrolle des Ergebnisses.

- Wenn Ihr Hauptaugenmerk auf klinischer Exzellenz liegt: Eine regelmäßige Kalibrierung ist der einzige Weg, um sicherzustellen, dass Ihre Restaurationen die Festigkeit, Passung und Langlebigkeit aufweisen, die Ihre Patienten verdienen.

- Wenn Ihr Hauptaugenmerk auf operativer Effizienz liegt: Die Kalibrierung ist eine direkte Investition in die Reduzierung von Nacharbeiten, die Minimierung von Materialverschwendung und die Einsparung wertvoller Behandlungszeit.

Letztendlich gibt Ihnen die Kalibrierung Ihres Sinterofens die Kontrolle über einen kritischen Schritt in Ihrer Produktionskette und stellt sicher, dass jede von Ihnen gelieferte Restauration Ihre beste Arbeit ist.

Übersichtstabelle:

| Aspekt | Auswirkung der Kalibrierung |

|---|---|

| Temperaturgenauigkeit | Gewährleistet präzises Sintern für korrekte Schrumpfung und Passung |

| Restaurationsfestigkeit | Verhindert schwaches, poröses Zirkonoxid, das brechen kann |

| Kosteneffizienz | Reduziert Nacharbeiten und Materialverschwendung, spart Zeit und Geld |

| Klinische Ergebnisse | Garantiert langlebige, gut sitzende Restaurationen zur Patientenzufriedenheit |

Sichern Sie den Erfolg Ihres Dentallabors mit zuverlässigen, hochleistungsfähigen Sinteröfen von KINTEK. Durch außergewöhnliche F&E und hauseigene Fertigung bieten wir fortschrittliche Lösungen wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, alle mit umfassender Anpassung an Ihre individuellen Bedürfnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Präzision und Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz