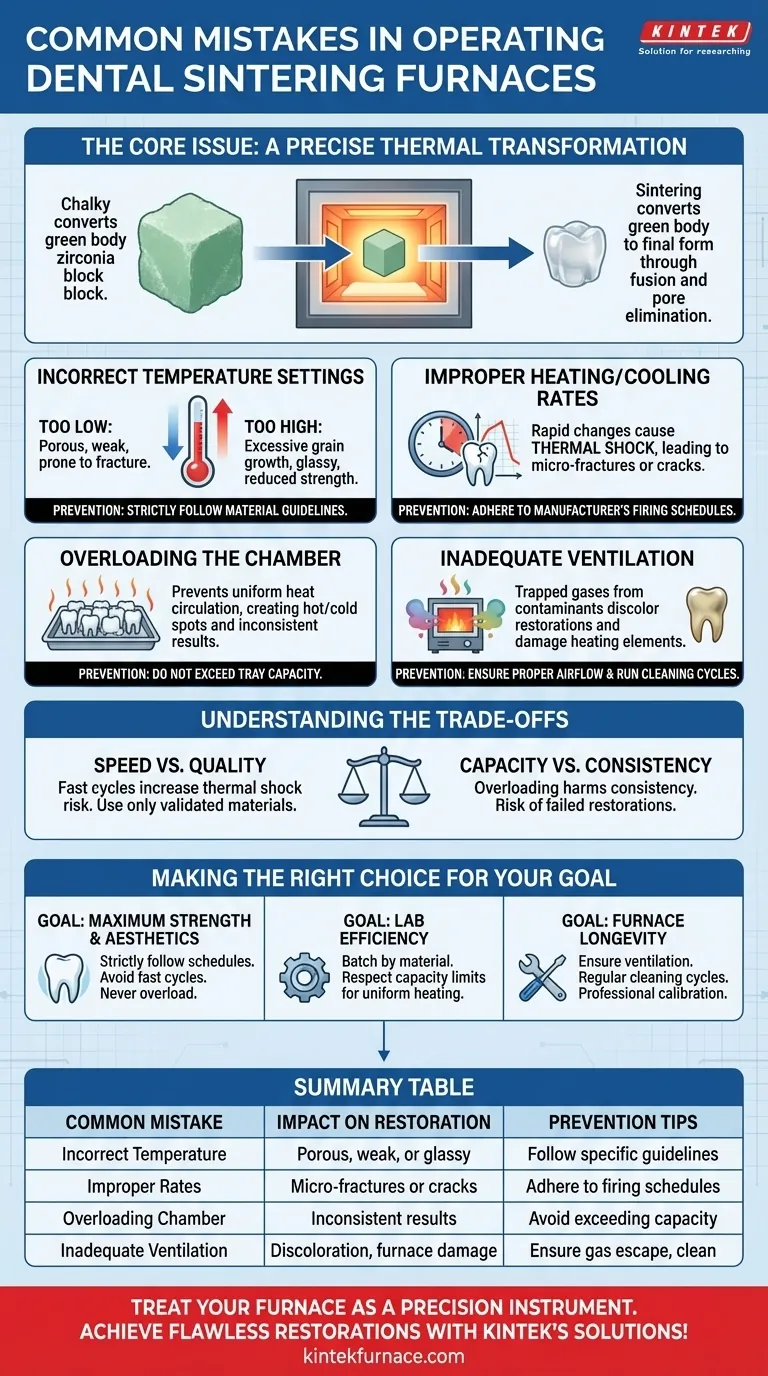

Die häufigsten Fehler beim Betrieb eines Dentalsinterofens sind überraschend leicht zu machen und haben erhebliche Auswirkungen auf die endgültige Restauration. Diese Fehler umfassen typischerweise falsche Temperatureinstellungen, unsachgemäße Heiz- und Kühlraten, Überladung des Sinterblechs und unzureichende Belüftung des Ofens.

Das Kernproblem ist ein Missverständnis der zugrunde liegenden Materialwissenschaft. Sintern ist nicht nur ein Heizprozess; es ist eine präzise thermische Umwandlung, bei der geringfügige Abweichungen in Temperatur, Zeit oder Atmosphäre die Festigkeit, Passform und Ästhetik der endgültigen Zirkonoxid-Restauration beeinträchtigen können.

Die Wissenschaft des Sinterns: Warum Präzision nicht verhandelbar ist

Sintern ist der kritische Prozess, der einen kalkigen, überdimensionierten Zirkonoxid-„Grünkörper“ in eine dichte, starke und stabile endgültige Restauration umwandelt.

Vom Grünzustand zur Endform

Während des Fräsens wird die Restauration absichtlich größer hergestellt, um die Schrumpfung zu berücksichtigen, die während des Sinterns auftritt. Der Ofen erhitzt dieses vorgesinterte Werkstück auf eine Temperatur knapp unterhalb seines Schmelzpunkts.

Der Transformationsprozess

Bei dieser Spitzentemperatur verschmelzen die einzelnen Keramikpartikel miteinander und eliminieren die Poren zwischen ihnen. Dieser Verdichtungsprozess führt dazu, dass das Material erheblich schrumpft, während es seine endgültigen Eigenschaften wie hohe Biegefestigkeit und gewünschte Transluzenz erhält.

Analyse kritischer Sinterfehler

Jeder Fehler führt eine Variable ein, die die Vorhersagbarkeit des Ergebnisses untergräbt. Das Verständnis des „Warum“ hinter jedem Fehler ist der Schlüssel zu seiner Vermeidung.

Falsche Temperatureinstellungen

Die endgültige Sintertemperatur ist spezifisch für das verwendete Zirkonoxidmaterial. Eine zu niedrige Temperatur führt zu unvollständigem Sintern, wodurch die Restauration porös, schwach und wahrscheinlich im klinischen Gebrauch bricht. Umgekehrt kann eine zu hohe Temperatur zu übermäßigem Kornwachstum führen, was eine verringerte Festigkeit und ein glasiges, unnatürliches Aussehen zur Folge hat.

Unsachgemäße Heiz- und Kühlraten

Zirkonoxid ist eine Keramik und daher anfällig für thermischen Schock. Zu schnelles Erhitzen oder, noch kritischer, Abkühlen des Materials führt zu internen Spannungen, die Mikrobrüche oder sogar katastrophale Risse verursachen können. Befolgen Sie immer den vom Materialhersteller empfohlenen Brennplan, da diese Raten darauf ausgelegt sind, thermische Spannungen zu bewältigen.

Überladung der Ofenkammer

Zu viele Restaurationen auf das Sinterblech zu legen, ist eine falsche Sparsamkeit. Überladung verhindert eine gleichmäßige Wärmezirkulation und erzeugt heiße und kalte Stellen in der Kammer. Restaurationen in der Mitte erreichen möglicherweise nicht die Zieltemperatur, was zu unzureichendem Sintern führt, während die am Rand überhitzen können. Dies führt zu inkonsistenten und unvorhersehbaren Ergebnissen über die gesamte Charge hinweg.

Unzureichende Belüftung und Kontamination

Sinteröfen müssen eine ordnungsgemäße Belüftung haben, damit Gase entweichen können. Färbeflüssigkeiten oder andere Verunreinigungen am Grünkörper können während des Erhitzens Gase freisetzen. Ohne ausreichende Belüftung können sich diese Gase auf den Heizelementen ablagern, deren Lebensdauer verkürzen und sogar die Restaurationen verfärben.

Die Kompromisse verstehen

Entscheidungen im Sinterprozess beinhalten oft das Abwägen von Geschwindigkeit, Kosten und Qualität.

Geschwindigkeit vs. Qualität

Viele moderne Öfen bieten „schnelle“ oder „Schnellsinterzyklen“ an, die die Bearbeitungszeit drastisch verkürzen. Obwohl sie hocheffizient sind, verwenden diese Zyklen aggressive Heiz- und Kühlraten, die das Risiko eines thermischen Schocks erhöhen. Sie sollten nur mit Zirkonoxidmaterialien verwendet werden, die speziell für solche Zyklen validiert sind, und in einem gut kalibrierten Ofen. Der Kompromiss besteht in Zeitersparnis gegenüber einem potenziell höheren Risiko von beeinträchtigter Ästhetik oder reduzierter Festigkeit.

Kapazität vs. Konsistenz

Der Versuch, die Anzahl der Einheiten in einem einzigen Zyklus zu maximieren, um Zeit und Energie zu sparen, kann die Konsistenz direkt beeinträchtigen. Ein voll beladenes Blech garantiert fast Temperaturunterschiede. Der Kompromiss besteht in niedrigeren Stückkosten gegenüber den viel höheren Kosten und dem Reputationsschaden einer fehlgeschlagenen Restauration oder Nacharbeit.

Die richtige Wahl für Ihr Ziel treffen

Um vorhersehbaren Erfolg zu erzielen, stimmen Sie Ihren Prozess auf Ihr Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Ästhetik liegt: Halten Sie sich strikt an den vom Zirkonoxidhersteller empfohlenen Zyklus, vermeiden Sie Schnellsintermodi, es sei denn, das Material ist explizit zugelassen, und überladen Sie niemals das Blech.

- Wenn Ihr Hauptaugenmerk auf Laboreffizienz liegt: Stapeln Sie Restaurationen nach demselben Materialtyp, um vollständige Zyklen auszuführen, aber beachten Sie die Kapazitätsgrenzen des Ofens, um eine gleichmäßige Erwärmung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit des Ofens liegt: Sorgen Sie für eine ordnungsgemäße Belüftung, führen Sie regelmäßige Reinigungszyklen durch, um Verunreinigungen abzubrennen, und lassen Sie die Temperatur des Ofens mindestens einmal pro Jahr professionell kalibrieren.

Letztendlich ist die Behandlung Ihres Sinterofens als Präzisionsinstrument, nicht nur als Ofen, die Grundlage für hochwertige, vorhersehbare Restaurationen.

Zusammenfassungstabelle:

| Häufiger Fehler | Auswirkungen auf die Restauration | Präventionstipps |

|---|---|---|

| Falsche Temperatureinstellungen | Porös, schwach oder glasiges Aussehen | Befolgen Sie die spezifischen Temperaturrichtlinien des Herstellers |

| Unsachgemäße Heiz-/Kühlraten | Mikrobrüche oder Risse durch Thermoschock | Halten Sie sich an die empfohlenen Brennpläne |

| Überladung der Ofenkammer | Inkonsistentes Sintern und unvorhersehbare Ergebnisse | Überschreiten Sie nicht die Kapazität des Blechs für gleichmäßige Hitze |

| Unzureichende Belüftung | Verfärbung und verkürzte Ofenlebensdauer | Sorgen Sie für ordnungsgemäßen Gasaustritt und regelmäßige Reinigung |

Erzielen Sie makellose Zirkonoxid-Restaurationen mit den Präzisions-Sinterlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir Dentallaboren fortschrittliche Hochtemperaturöfen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen präzise erfüllt werden, wodurch die Laboreffizienz und die Restaurationsqualität verbessert werden. Lassen Sie nicht zu, dass häufige Fehler Ihre Ergebnisse beeinträchtigen – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen die Leistung Ihres Dentallabors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Welche Faktoren bestimmen die Qualität gesinterter Zirkonoxid-Restaurationen? Material, Ausrüstung und Technik meistern