Im Kern ist Sintern der Prozess, bei dem Wärme genutzt wird, um ein locker gepacktes Pulver oder einen porösen Körper in eine feste, dichte Masse umzuwandeln. Dies wird erreicht, indem das Material auf eine hohe Temperatur, aber unter seinen Schmelzpunkt erhitzt wird, wodurch die einzelnen Partikel miteinander verschmelzen. Der Hauptzweck besteht darin, die Porosität drastisch zu reduzieren, was wiederum die Dichte, Härte und mechanische Festigkeit des Materials erhöht.

Sintern ist der wesentliche Fertigungsschritt, der die Lücke zwischen einem zerbrechlichen, porösen "Grünling" und einem starken, dichten und funktionsfähigen technischen Bauteil schließt. Es ermöglicht die Herstellung von Hochleistungsteilen aus Materialien wie fortschrittlicher Keramik und bestimmten Metallen, die sich durch traditionelles Schmelzen und Gießen nur schwer oder gar nicht formen lassen.

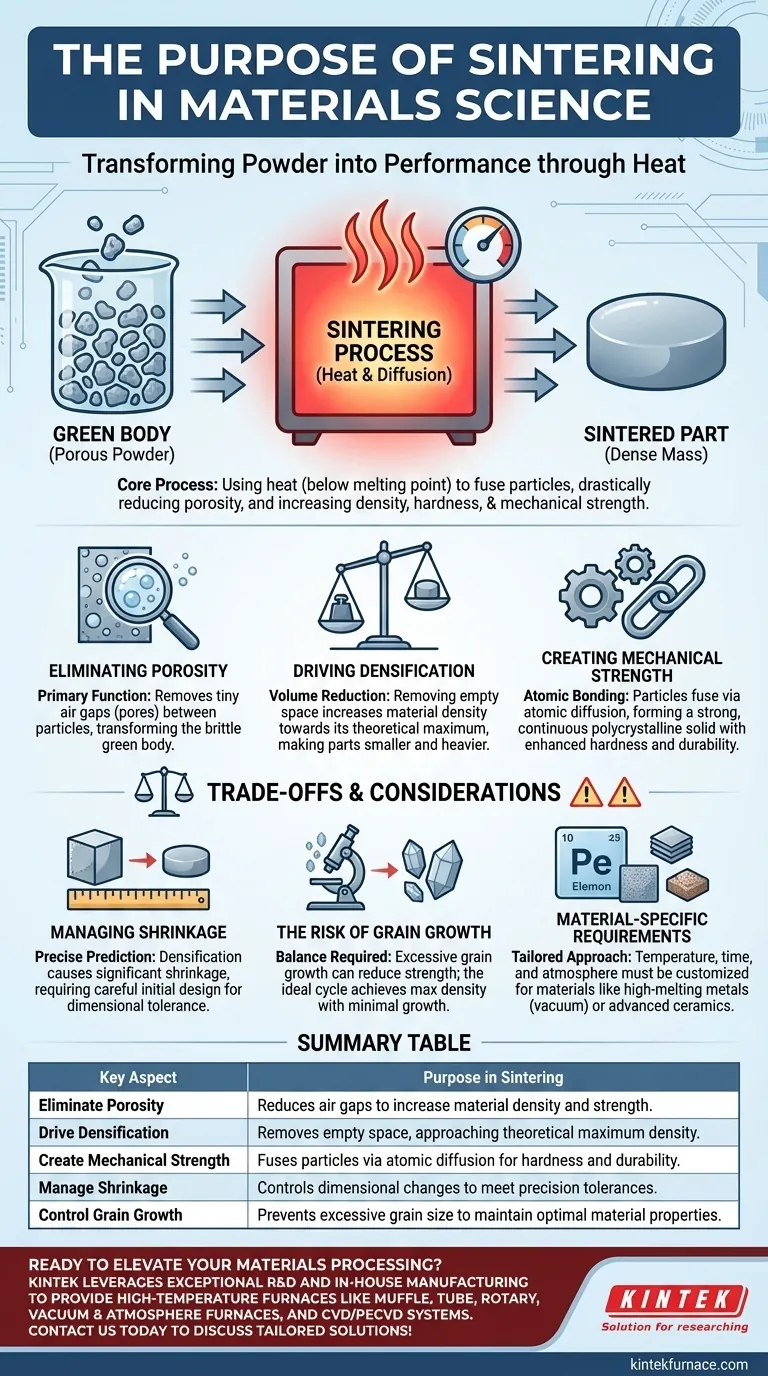

Das Grundziel: Vom Pulver zur Leistung

Sintern ist nicht nur ein Härtungsprozess; es ist eine grundlegende Transformation der internen Struktur des Materials. Seine Ziele sind direkt auf die Erzielung der endgültigen, gewünschten Eigenschaften eines Bauteils ausgerichtet.

Eliminierung der Porosität

Das Ausgangsmaterial für das Sintern ist oft ein komprimiertes Pulver, bekannt als "Grünling". Diese anfängliche Form ist mit winzigen Lufteinschlüssen oder Poren zwischen den Partikeln gefüllt, was sie mechanisch schwach und spröde macht.

Die Hauptfunktion des Sinterns besteht darin, diese Poren zu eliminieren. Wenn das Material erhitzt wird, erhalten die Atome genügend Energie, um sich zu bewegen, und die leeren Räume werden allmählich gefüllt.

Antreiben der Verdichtung

Durch die Eliminierung der Poren treibt der Sinterprozess die Verdichtung voran. Das Gesamtvolumen des Teils nimmt ab, da der leere Raum entfernt wird, wodurch sich die Dichte des Materials seinem theoretischen Maximum nähert.

Diese Dichteerhöhung ist direkt verantwortlich für die dramatische Verbesserung der Materialeigenschaften. Das Endteil ist deutlich kleiner, schwerer für seine Größe und weitaus robuster als der ursprüngliche Grünling.

Schaffen mechanischer Festigkeit

Das letzte und wichtigste Ergebnis ist die Schaffung von mechanischer Festigkeit und Härte. Während des Sinterns werden die Grenzen zwischen einzelnen Partikeln eliminiert, da sie durch einen Prozess namens atomare Diffusion miteinander verschmelzen.

Dies erzeugt starke atomare Bindungen im gesamten Material und bildet eine kontinuierliche, feste Masse, ein polykristallines Festkörper. Es ist diese miteinander verbundene Mikrostruktur, die einer gesinterten Keramik ihre charakteristische Härte oder einem gesinterten Metallteil seine Festigkeit verleiht.

Verständnis der Kompromisse und Überlegungen

Obwohl unerlässlich, ist der Sinterprozess ein empfindliches Gleichgewicht von Variablen, die sorgfältig kontrolliert werden müssen, um das gewünschte Ergebnis zu erzielen. Fehlmanagement kann zu suboptimalen oder fehlerhaften Komponenten führen.

Schrumpfung managen

Da die Verdichtung die Entfernung von Leerräumen beinhaltet, wird die Komponente unweigerlich schrumpfen. Diese Schrumpfung ist signifikant und muss in der ursprünglichen Konstruktion des Grünlings präzise vorhergesagt und berücksichtigt werden.

Eine fehlende Kontrolle der Schrumpfung führt zu Teilen, die die endgültigen Maßtoleranzen nicht erfüllen, ein kritisches Problem in der Präzisionsfertigung.

Das Risiko des Kornwachstums

Dieselbe Wärme, die die Verdichtung antreibt, kann auch Kornwachstum verursachen, bei dem kleinere Kristallkörner innerhalb des Materials verschmelzen und größere bilden. Während ein gewisses Kornwachstum unvermeidlich ist, kann übermäßiges Wachstum schädlich sein.

Bei vielen Materialien können übermäßig große Körner zu einer verminderten Festigkeit oder erhöhten Sprödigkeit führen. Der ideale Sinterzyklus erreicht maximale Dichte bei minimalem Kornwachstum.

Materialspezifische Anforderungen

Es gibt keinen allgemeingültigen Ansatz für das Sintern. Die optimale Temperatur, Heizrate, Zeit und Atmosphäre hängen vollständig vom Material ab.

Beispielsweise werden hochschmelzende Metalle wie Wolfram und Molybdän oft in einem Vakuum gesintert, um Oxidation bei den erforderlichen extremen Temperaturen zu verhindern. Keramiken wie Zirkonoxid erfordern sorgfältig kontrollierte Temperaturprofile, um ihre bekannte Härte ohne Rissbildung zu erreichen.

So wenden Sie dies auf Ihr Projekt an

Ihr Ansatz beim Sintern sollte sich an Ihrem Endziel und dem spezifischen Material orientieren, mit dem Sie arbeiten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungskeramiken liegt: Sintern ist der unverzichtbare letzte Schritt, um die Dichte und Härte zu erreichen, die für Anwendungen wie Zahnimplantate, Schneidwerkzeuge oder thermische Barrieren erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung von hochschmelzenden Metallen liegt: Sintern bietet einen praktischen und energieeffizienten Weg, feste Teile herzustellen, ohne das Material vollständig schmelzen zu müssen.

- Wenn Ihr Hauptaugenmerk auf der endkonturnahen Fertigung liegt: Sie müssen die anfänglichen Pulvereigenschaften und den gesamten Sinterzyklus sorgfältig kontrollieren, um die Schrumpfung zu managen und Teile herzustellen, die strenge Maßvorgaben erfüllen.

Durch die Beherrschung der Prinzipien des Sinterns erlangen Sie die Fähigkeit, einfache Pulver in präzise gefertigte Komponenten mit vorhersagbaren und leistungsstarken Eigenschaften umzuwandeln.

Zusammenfassende Tabelle:

| Schlüsselaspekt | Zweck beim Sintern |

|---|---|

| Porosität eliminieren | Reduziert Lufteinschlüsse, um Materialdichte und -festigkeit zu erhöhen |

| Verdichtung vorantreiben | Entfernt Leerräume, nähert sich dem theoretischen Maximum der Dichte an |

| Mechanische Festigkeit schaffen | Verschmilzt Partikel durch atomare Diffusion für Härte und Beständigkeit |

| Schrumpfung managen | Kontrolliert Maßänderungen zur Einhaltung von Präzisionstoleranzen |

| Kornwachstum kontrollieren | Verhindert übermäßige Korngröße, um optimale Materialeigenschaften zu erhalten |

Bereit, Ihre Materialverarbeitung mit fortschrittlichen Sinterlösungen zu verbessern? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Bedürfnisse, egal ob Sie Hochleistungskeramiken entwickeln, mit hochschmelzenden Metallen arbeiten oder sich auf die endkonturnahe Fertigung konzentrieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen die Effizienz und Ergebnisse Ihres Projekts verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen