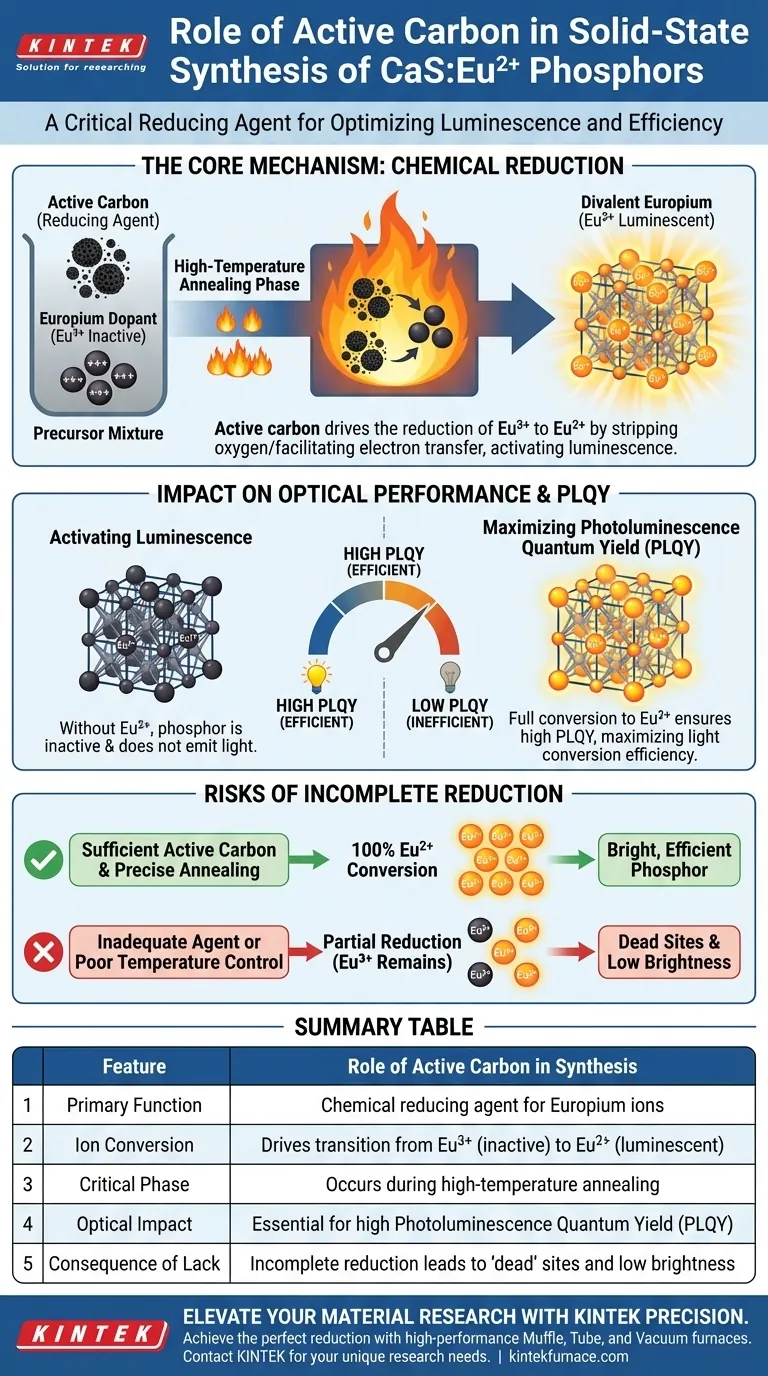

Aktivkohle fungiert als kritisches Reduktionsmittel. Bei der Festkörpersynthese von CaS:Eu2+-Leuchtstoffen wird sie der Vorläufermischung zugesetzt, um den Oxidationszustand des Europium-Dotierstoffes zu kontrollieren. Ihre Hauptaufgabe besteht darin, die chemische Reduktion von dreiwertigen Europiumionen (Eu3+) zu zweiwertigen Europiumionen (Eu2+) während des Hochtemperaturglühens zu bewirken.

Die Anwesenheit von Aktivkohle ist der entscheidende Faktor für die Aktivierung der lumineszenten Eigenschaften des Materials. Durch die Sicherstellung der vollständigen Reduktion des Dotierstoffes ermöglicht sie die hohe photolumineszente Quantenausbeute (PLQY), die für eine effiziente Leuchtstoffleistung erforderlich ist.

Der Mechanismus der Reduktion

Regulierung des Oxidationszustandes

Die zentrale Herausforderung bei der Synthese von CaS:Eu2+ besteht darin, dass Europium natürlich in einem stabilen dreiwertigen Zustand (Eu3+) vorliegt. Damit der Leuchtstoff jedoch funktionsfähig ist, muss der Dotierstoff im zweiwertigen Zustand (Eu2+) vorliegen.

Aktivkohle wirkt als chemischer Hebel, um diesen Übergang zu erzwingen. Durch die Zugabe zur Vorläufermischung schaffen Sie eine reduzierende Umgebung, die Sauerstoff entfernt oder den Elektronentransfer erleichtert und das inaktive Eu3+ in das lumineszent aktive Eu2+ umwandelt.

Die Rolle des Hochtemperaturglühens

Diese chemische Reaktion ist nicht passiv; sie erfordert Energie. Der durch Aktivkohle vermittelte Reduktionsprozess findet speziell während der Hochtemperaturglühphase statt.

Die Hitze aktiviert die Kohle und ermöglicht ihr eine effektive Wechselwirkung mit den Europiumionen innerhalb des Kristallgitters. Dies stellt sicher, dass die Reduktion im gesamten Material gründlich und gleichmäßig erfolgt.

Auswirkungen auf die optische Leistung

Aktivierung der Lumineszenz

Der Valenzzustand des Europiumions bestimmt das optische Verhalten des Leuchtstoffs. Eu3+-Ionen liefern in diesem Wirtsgitter nicht die gewünschte Lumineszenz.

Durch die Verwendung von Aktivkohle zur vollständigen Umwandlung in Eu2+ erschließen Sie die Fähigkeit des Materials, Licht zu emittieren. Die Aktivkohle ist daher nicht nur ein Zusatzstoff; sie ist der Schlüssel zum "Einschalten" des Leuchtstoffs.

Maximierung der photolumineszenten Quantenausbeute (PLQY)

Das ultimative Maß für die Effizienz eines Leuchtstoffs ist seine photolumineszente Quantenausbeute (PLQY). Diese Kennzahl gibt an, wie effizient das Material absorbiertes Licht in emittiertes Licht umwandelt.

Die primäre Referenz zeigt eine direkte Korrelation zwischen der Reduktionseffizienz und der PLQY. Ohne ausreichende Aktivkohle zur Förderung der Reduktion sinkt die PLQY erheblich, was den Leuchtstoff ineffizient macht.

Risiken einer unvollständigen Reduktion

Die Kosten eines unzureichenden Mittels

Wenn die reduzierende Umgebung unzureichend ist – aufgrund von mangelnder Aktivkohle oder falscher Dispersion –, bleibt ein Teil des Dotierstoffes als Eu3+ erhalten.

Dies führt zu "toten" Stellen im Leuchtstoff, die Energie absorbieren, ohne das gewünschte Licht zu emittieren, oder die bei falschen Wellenlängen emittieren.

Prozesssensitivität

Die Synthese ist stark auf den Hochtemperaturglühschritt angewiesen, um die reduzierende Wirkung der Kohle zu ermöglichen.

Wenn das Temperaturprofil nicht korrekt eingehalten wird, reagiert die Aktivkohle möglicherweise nicht vollständig. Dies führt zu einer teilweisen Reduktion und beeinträchtigt die endgültige Helligkeit und Effizienz des Leuchtstoffs.

Die richtige Wahl für Ihre Synthese

Um Ihre CaS:Eu2+-Leuchtstoffsynthese zu optimieren, berücksichtigen Sie Ihre spezifischen Leistungsziele:

- Wenn Ihr Hauptaugenmerk auf maximaler Helligkeit (hohe PLQY) liegt: Priorisieren Sie die präzise Stöchiometrie der Aktivkohle, um sicherzustellen, dass genügend Reduktionsmittel vorhanden ist, um 100 % der Eu3+-Ionen in Eu2+ umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Kontrollieren Sie die Hochtemperaturglühphase genau, da dies das spezifische Zeitfenster ist, in dem die Aktivkohle ihre kritische Reduktionsarbeit leistet.

Die Effektivität Ihres endgültigen Leuchtstoffs wird direkt durch die Effizienz der von der Aktivkohle angetriebenen Reduktion begrenzt.

Zusammenfassungstabelle:

| Merkmal | Rolle der Aktivkohle bei der Synthese |

|---|---|

| Hauptfunktion | Chemisches Reduktionsmittel für Europiumionen |

| Ionenkonvertierung | Treibt den Übergang von Eu3+ (inaktiv) zu Eu2+ (lumineszent) an |

| Kritische Phase | Findet während des Hochtemperaturglühens statt |

| Optische Auswirkung | Wesentlich für hohe photolumineszente Quantenausbeute (PLQY) |

| Folge bei Mangel | Unvollständige Reduktion führt zu "toten" Stellen und geringer Helligkeit |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Um die perfekte Reduktionsumgebung für CaS:Eu2+-Leuchtstoffe zu erreichen, ist eine präzise Temperaturkontrolle erforderlich. KINTEK bietet hochleistungsfähige, kundenspezifische Muffel-, Rohr- und Vakuumöfen, die darauf ausgelegt sind, die exakten Temperaturprofile aufrechtzuerhalten, die Ihre Synthese erfordert.

Unterstützt durch erstklassige F&E und Fertigung gewährleisten unsere Systeme eine konsistente Hochtemperaturglühung für fortschrittliche Materialwissenschaft und Laboranwendungen.

Bereit, die Leistung Ihres Leuchtstoffs zu optimieren? Kontaktieren Sie KINTEK noch heute, um den idealen Ofen für Ihre einzigartigen Forschungsanforderungen zu finden.

Visuelle Anleitung

Referenzen

- Arzu Coşgun Ergene, Andrey Turshatov. High Photoluminescence Quantum Yield and Tunable Luminescence Lifetimes in the Sub‐Second Range of CaS:Eu<sup>2+</sup> Phosphors for Tracer Based Sorting. DOI: 10.1002/admt.202500353

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Welche Vorteile bietet ein Tisch-Industrieofen in Bezug auf die Benutzerfreundlichkeit? Steigern Sie die Laboreffizienz mit kompaktem Design

- Wie trägt ein rotierender Substrathalter zur Qualität von CuGaO2-Dünnschichten bei? Erzielung von Gleichmäßigkeit beim Sputtern

- Was sind die Vorteile der Verwendung eines Mikrowellen-Reaktionssystems? Schnelle & gleichmäßige Synthese von dotiertem Hydroxylapatit

- Wie verbessert die Eliminierung doppelter Oxidfilme die T7-Überalterung? Höhere Duktilität in Aluminiumlegierungen erschließen

- Was verursacht die Erhöhung der spezifischen Dichte von Moso-Bambus? Meistern Sie die zelluläre Verdichtung bei der Wärmebehandlung

- Warum ist ein Trockenschrank mit konstanter Temperatur für CN/BOC-X-Verbundwerkstoffe notwendig? Gewährleistung einer hohen photokatalytischen Aktivität

- Was ist der Zweck der Zugabe von Metalloxiden wie Kupferoxid (CuO) beim RAB? Verbesserung des Luftlötens und der Keramikbindung

- Was ist der Zweck der Verwendung von hochreinem Stickstoff für Nano-Zinkoxid-Experimente? Gewährleistung von Datenreinheit und -genauigkeit