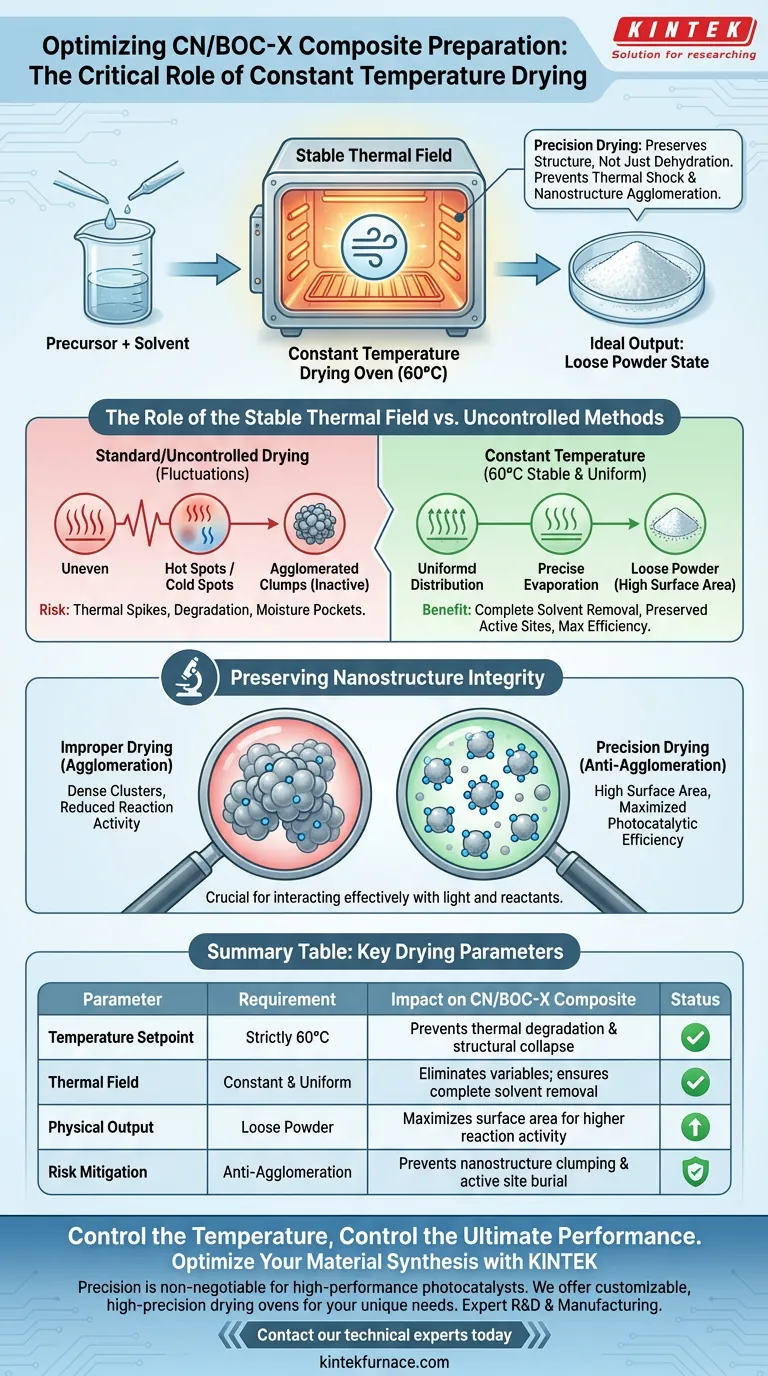

Ein Trockenschrank mit konstanter Temperatur ist entscheidend für die Erhaltung der strukturellen Integrität und des chemischen Potenzials von CN/BOC-X-Verbundwerkstoffen. Durch die Aufrechterhaltung eines streng kontrollierten Wärmefeldes bei 60 °C stellt das Gerät die vollständige Entfernung von Restwasser und Waschmitteln sicher, ohne das Material thermisch zu schocken. Dieser präzise Verdampfungsprozess ist der entscheidende Faktor für die Erzielung eines lockeren Pulverzustands anstelle eines chemisch inaktiven, verklumpten Aggregats.

Präzisionstrocknung ist nicht nur ein Dehydrierungsschritt; sie ist eine Technik zur Strukturerhaltung. Durch die Verhinderung der Agglomeration von Nanostrukturen während der Lösungsmittelverdampfung schützt der Prozess bei konstanter Temperatur direkt die Oberfläche des Materials und maximiert seine endgültige photokatalytische Effizienz.

Die Rolle des stabilen Wärmefeldes

Eliminierung von Variablen

Die Herstellung von CN/BOC-X-Verbundwerkstoffen beinhaltet empfindliche chemische Strukturen.

Ein Trockenschrank mit konstanter Temperatur eliminiert thermische Schwankungen, die bei Standardtrocknungsmethoden auftreten.

Durch die Festlegung der Umgebung auf 60 °C stellen Sie sicher, dass jeder Teil der Probe die exakt gleiche Energiezufuhr erfährt.

Vollständige Lösungsmittelentfernung

Nach der Waschphase verbleiben Restwasser und Lösungsmittel in der Materialmatrix eingeschlossen.

Wenn diese nicht gleichmäßig entfernt werden, können sie die endgültige chemische Zusammensetzung des Materials beeinträchtigen.

Das konstante Wärmefeld garantiert, dass diese Verunreinigungen vollständig verdampft werden, sodass nur die reine Verbundstruktur zurückbleibt.

Erhaltung der Integrität von Nanostrukturen

Verhinderung von Agglomeration

Das größte Risiko während der Trocknungsphase ist die unbeabsichtigte Agglomeration.

Wenn Feuchtigkeit aus dem Material entweicht, kann Oberflächenspannung Nanopartikel zusammenziehen und verklumpen lassen.

Eine kontrollierte, konstante Trocknungsrate minimiert diese Kräfte und verhindert, dass die Nanostrukturen zu dichten Clustern kollabieren.

Gewährleistung eines lockeren Pulverzustands

Damit ein Photokatalysator wirksam ist, muss er als loses, feines Pulver vorliegen.

Der Trockenschrank mit konstanter Temperatur erleichtert diese Textur, indem er das Material schonend und gleichmäßig trocknet.

Dieser "lose" Zustand erzeugt eine große Oberfläche, die physikalisch erforderlich ist, damit das Material effektiv mit Licht und Reaktanten interagieren kann.

Risiken einer unsachgemäßen Trocknung verstehen

Die Kosten von thermischen Spitzen

Die Verwendung unkontrollierter Heizquellen (wie Standardöfen oder Heizplatten) führt zu thermischen Gradienten.

"Hot Spots" können die chemische Struktur des CN/BOC-X-Verbundwerkstoffs abbauen, während "Cold Spots" Feuchtigkeitstaschen hinterlassen.

Auswirkungen auf die Reaktionsaktivität

Der physikalische Zustand des Materials bestimmt seine Leistung.

Wenn der Trocknungsprozess die Agglomeration nicht verhindert, werden die aktiven Zentren des Photokatalysators in großen Klumpen begraben.

Dies reduziert direkt die "Reaktionsaktivität" des Endprodukts und macht den Syntheseprozess unabhängig von den verwendeten chemischen Vorläufern weniger effektiv.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer CN/BOC-X-Verbundwerkstoffpräparation zu maximieren, stimmen Sie Ihr Trocknungsprotokoll auf Ihre spezifischen Leistungsmetriken ab.

- Wenn Ihr Hauptaugenmerk auf struktureller Treue liegt: Eine strikte Einhaltung des Sollwerts von 60 °C ist erforderlich, um Nanostrukturen zu stabilisieren, ohne thermischen Abbau zu verursachen.

- Wenn Ihr Hauptaugenmerk auf hoher Reaktionsaktivität liegt: Überwachen Sie das physikalische Ergebnis auf eine "lose Pulver"-Konsistenz, da diese Textur die Verhinderung von Agglomeration und die maximale Verfügbarkeit von Oberflächen bestätigt.

Kontrollieren Sie die Temperatur während der Trocknung, und Sie kontrollieren die ultimative Leistung Ihres Materials.

Zusammenfassungstabelle:

| Trocknungsparameter | Anforderung | Auswirkungen auf CN/BOC-X-Verbundwerkstoff |

|---|---|---|

| Temperatursollwert | Streng 60 °C | Verhindert thermischen Abbau und strukturellen Kollaps |

| Wärmefeld | Konstant & Gleichmäßig | Eliminiert Variablen; gewährleistet vollständige Lösungsmittelentfernung |

| Physikalisches Ergebnis | Loses Pulver | Maximiert die Oberfläche für höhere Reaktionsaktivität |

| Risikominderung | Anti-Agglomeration | Verhindert Verklumpung von Nanostrukturen und Begrabung aktiver Zentren |

Optimieren Sie Ihre Material-Synthese mit KINTEK

Präzision ist die Grundlage für Hochleistungs-Photokatalysatoren. Bei KINTEK verstehen wir, dass die Aufrechterhaltung eines stabilen Wärmefeldes unerlässlich ist, um die Integrität von Nanostrukturen zu erhalten. Mit fundierter F&E und Fertigung bieten wir hochpräzise Trockenschränke, Muffel-, Rohr- und Vakuumsysteme – alle anpassbar, um sicherzustellen, dass Ihre CN/BOC-X-Verbundwerkstoffe maximale Oberfläche und Reaktionsaktivität erzielen.

Bereit, die Forschungsergebnisse Ihres Labors zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte thermische Lösung für Ihre einzigartigen Syntheseanforderungen zu finden.

Visuelle Anleitung

Referenzen

- Jianhua Hou, Xiaozhi Wang. Grinding preparation of 2D/2D g-C3N4/BiOCl with oxygen vacancy heterostructure for improved visible-light-driven photocatalysis. DOI: 10.1007/s44246-023-00089-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist die Funktion der 1500 °C Umgebung bei der Holzkohleveredelung? Hochleistungsfähigen Funktionskohlenstoff erschließen

- Was sind die technologischen Vorteile der Verwendung eines Rapid Thermal Annealing (RTA)-Systems? Präzision für Halbleiter

- Warum ist eine präzise Temperaturkontrolle unter 1700°C für Beta-SiC erforderlich? Beherrschen Sie Ihre kubische Siliziumkarbid-Synthese

- Was ist der Zweck der Zugabe von Calciumfluorid (CaF2) bei der Magnesiumproduktion? Beschleunigen Sie Ihre Vakuum-Karbothermische Reduktion

- Wie unterscheidet sich ein Batch-Ofen von einem Durchlaufofen?Optimieren Sie Ihren Wärmebehandlungsprozess

- Welche Rolle spielen Temperaturregelungsanlagen bei der Verarbeitung von 60Si2CrV-Stahl? Gewährleistung von Härte und Langlebigkeit

- Welche Rolle spielt ein geschlossener Druckbehälter bei der Karbonatisierung von Gamma-C2S? Schnelle Mineralisierung freischalten

- Wie verbessern h-BN-Targets die Schaltverhältnisse von Memristoren? Maximierung von Logikfenstern mit hochreinen Vorläufern