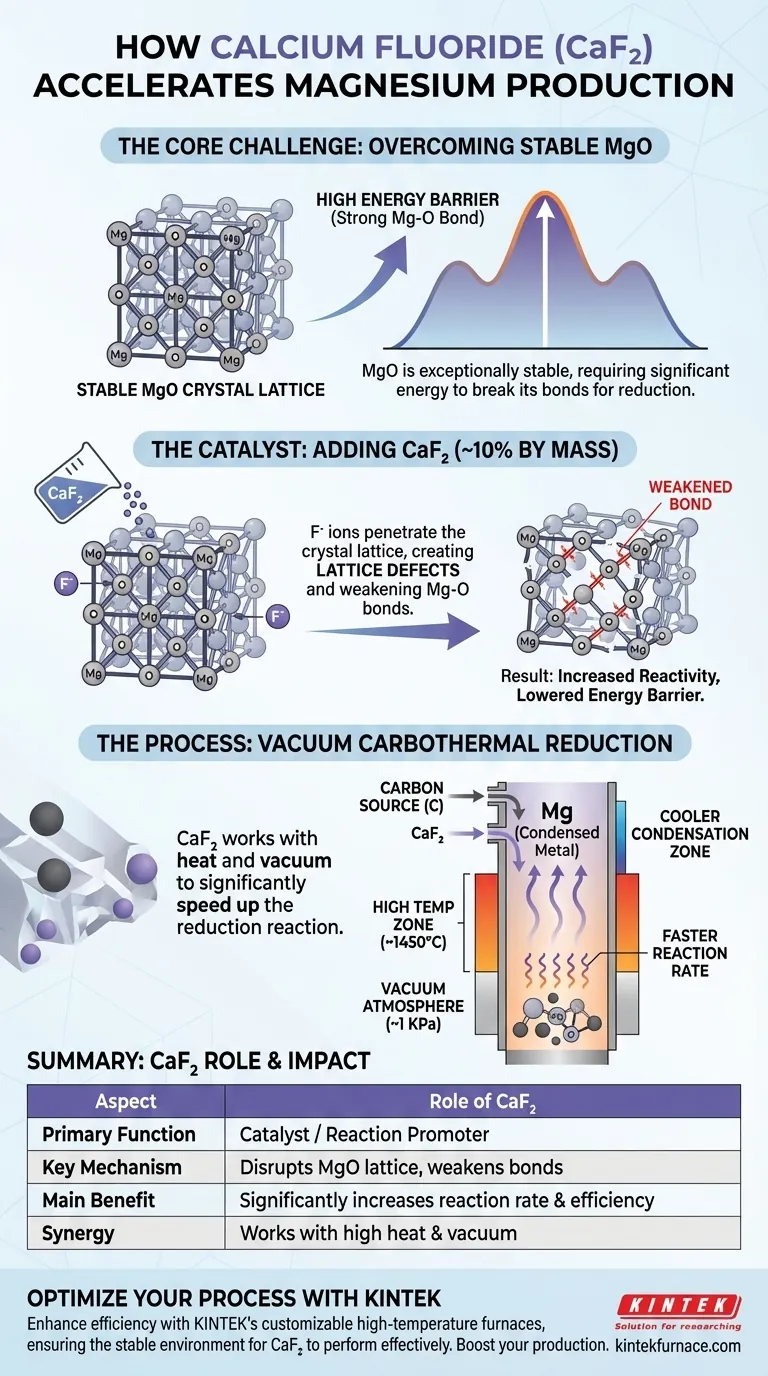

Bei der Magnesiumproduktion hat die Zugabe von Calciumfluorid (CaF2) einen einzigen, entscheidenden Zweck: Es dient als Katalysator oder Reaktionsförderer. Es beschleunigt die Geschwindigkeit der vakuum-karbothermischen Reduktionsreaktion erheblich. Dies erreicht es, indem es die hochstabile Kristallstruktur von Magnesiumoxid (MgO) chemisch stört, wodurch die Reduktion leichter erfolgen kann.

Die Kernherausforderung bei diesem Prozess ist die immense Stabilität des Magnesiumoxidmoleküls (MgO). Calciumfluorid wird speziell hinzugefügt, um die chemischen Bindungen innerhalb des MgO-Kristallgitters zu schwächen, die für die Reaktion erforderliche Energie zu senken und die Gesamtgeschwindigkeit und Effizienz der Magnesiumproduktion dramatisch zu verbessern.

Die Kernherausforderung: Überwindung der Stabilität von MgO

Eine hochstabile Verbindung

Magnesiumoxid ist ein außergewöhnlich stabiles Keramikmaterial mit einem starken, dicht gepackten Kristallgitter. Die Bindung zwischen Magnesium und Sauerstoff (Mg-O) ist stark und erfordert eine erhebliche Energiemenge, um gebrochen zu werden.

Die Energiebarriere

Diese inhärente Stabilität schafft eine hohe Energiebarriere für den karbothermischen Reduktionsprozess. Obwohl die notwendigen hohen Temperaturen und Vakuum-Bedingungen helfen, würde die Reaktion ohne eine Möglichkeit, diese Barriere zu senken, unpraktisch langsam bleiben.

Wie Calciumfluorid die Reaktion beschleunigt

Der Mechanismus: Gitterstörung

Wenn Calciumfluorid den Rohstoffen zugesetzt wird, typischerweise etwa 10 % nach Masse, führt es Fluoridionen (F-) ein. Diese Ionen dringen in das Kristallgitter des Magnesiumoxids ein.

Diese Infiltration erzeugt Gitterfehler – Unregelmäßigkeiten und Schwachstellen – innerhalb der ansonsten einheitlichen und stabilen MgO-Struktur.

Die Auswirkung: Erhöhte Reaktivität

Diese Defekte destabilisieren das Kristall und schwächen effektiv die umgebenden Mg-O-Bindungen. Mit seiner kompromittierten Struktur wird das Magnesiumoxid deutlich chemisch reaktiver.

Das Ergebnis: Schnellere Reduktionsraten

Da die Mg-O-Bindungen leichter zu brechen sind, verläuft die Reduktionsreaktion mit Kohlenstoff viel schneller und bei einer niedrigeren effektiven Temperatur. Dies führt zu einer höheren Endreduktionsrate und einer effizienteren Umwandlung von MgO in Magnesiumdampf.

Die Rolle der Prozessumgebung

Die Notwendigkeit von Hitze und Vakuum

Diese chemische Beschleunigung wirkt im Zusammenspiel mit der physikalischen Umgebung. Ein vertikaler Röhrenofen liefert die hohen Temperaturen (z. B. 1723 K oder 1450 °C), die benötigt werden, um die Energie der Reaktion zuzuführen.

Gleichzeitig wird eine Hochvakuumatmosphäre (z. B. 1 KPa) aufrechterhalten. Das Vakuum senkt den Siedepunkt von Magnesium, wodurch es sich bei niedrigerer Temperatur in Dampf umwandelt und leicht entfernt werden kann, was hilft, die Reaktion voranzutreiben und erhebliche Energie zu sparen.

Erleichterung der Sammlung

Der Magnesiumdampf steigt dann auf und kondensiert in einer kühleren Zone des Ofens. Das Design des vertikalen Ofens hilft, einen Temperaturgradienten zu erzeugen, der diese gerichtete Migration für eine effiziente Sammlung erleichtert.

Verständnis der Kompromisse

Reinheitsaspekte

Die Einführung eines beliebigen Zusatzstoffs, einschließlich CaF2, birgt das Potenzial für Verunreinigungen im Endprodukt. Die Prozesskontrolle muss präzise sein, um die Mitführung von Fluoridverbindungen in das kondensierte Magnesium zu minimieren.

Kosten vs. Nutzen

Die Kosten des CaF2-Zusatzstoffs und dessen Handhabung müssen in die Gesamtwirtschaftlichkeit des Prozesses einbezogen werden. Die dramatische Erhöhung der Reaktionsgeschwindigkeit und die daraus resultierenden Energieeinsparungen überwiegen jedoch bei weitem diese Kosten, was seine Verwendung zu einer Standardpraxis in der Industrie macht.

Anwendung auf Ihren Prozess

Hier sind die wichtigsten Erkenntnisse, basierend auf Ihrem primären Ziel:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Reaktionsgeschwindigkeit liegt: Die Zugabe von CaF2 ist der effektivste Hebel, da sie direkt auf den geschwindigkeitsbestimmenden Schritt des Brechens der hartnäckigen Mg-O-Bindung abzielt.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: CaF2 wirkt synergistisch mit der Vakuumumgebung und ermöglicht schnellere Reaktionen bei niedrigeren effektiven Temperaturen, was den Gesamtenergieverbrauch pro produzierter Magnesiumeinheit reduziert.

- Wenn Ihr Hauptaugenmerk auf Produktreinheit liegt: Obwohl CaF2 für die Kinetik unerlässlich ist, müssen Sie sicherstellen, dass nachfolgende Raffinations- und Kondensationsschritte ausreichend sind, um potenzielle fluoridbasierte Verunreinigungen zu entfernen.

Letztendlich ist die Verwendung von Calciumfluorid eine strategische chemische Intervention, die die karbothermische Reduktion von Magnesium von einem trägen, energieintensiven Prozess in eine effiziente industrielle Realität verwandelt.

Zusammenfassungstabelle:

| Aspekt | Rolle von Calciumfluorid (CaF2) |

|---|---|

| Hauptfunktion | Wirkt als Katalysator/Reaktionsförderer |

| Schlüsselmechanismus | Stört das MgO-Kristallgitter und schwächt Mg-O-Bindungen |

| Hauptvorteil | Erhöht die Reaktionsgeschwindigkeit und Effizienz erheblich |

| Typische Verwendung | ~10 % nach Masse der Rohstoffe |

| Synergie | Wirkt mit hoher Temperatur und Vakuum zusammen, um Energiekosten zu senken |

Optimieren Sie Ihre Hochtemperatur-Metallurgieprozesse mit KINTEK

Möchten Sie die Effizienz und Ausbeute Ihrer Metallproduktion, wie z. B. Magnesium durch karbothermische Reduktion, verbessern? Die richtige Ofentechnologie ist entscheidend für die Aufrechterhaltung der präzisen Hochtemperatur- und Vakuum-Bedingungen, die erforderlich sind.

Mit fachkundiger F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere Hochtemperatur-Laböfen, die alle für einzigartige Bedürfnisse anpassbar sind. Unsere robusten und zuverlässigen Geräte gewährleisten die stabile Umgebung, die für katalytische Zusatzstoffe wie CaF2 erforderlich ist, um effektiv zu wirken und Ihnen zu helfen, schnellere Reaktionszeiten und geringeren Energieverbrauch zu erzielen.

Bereit, Ihre Produktionsleistung zu steigern? Kontaktieren Sie noch heute unsere Experten, um eine Ofenlösung zu besprechen, die auf Ihre spezifischen Prozessherausforderungen zugeschnitten ist.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion