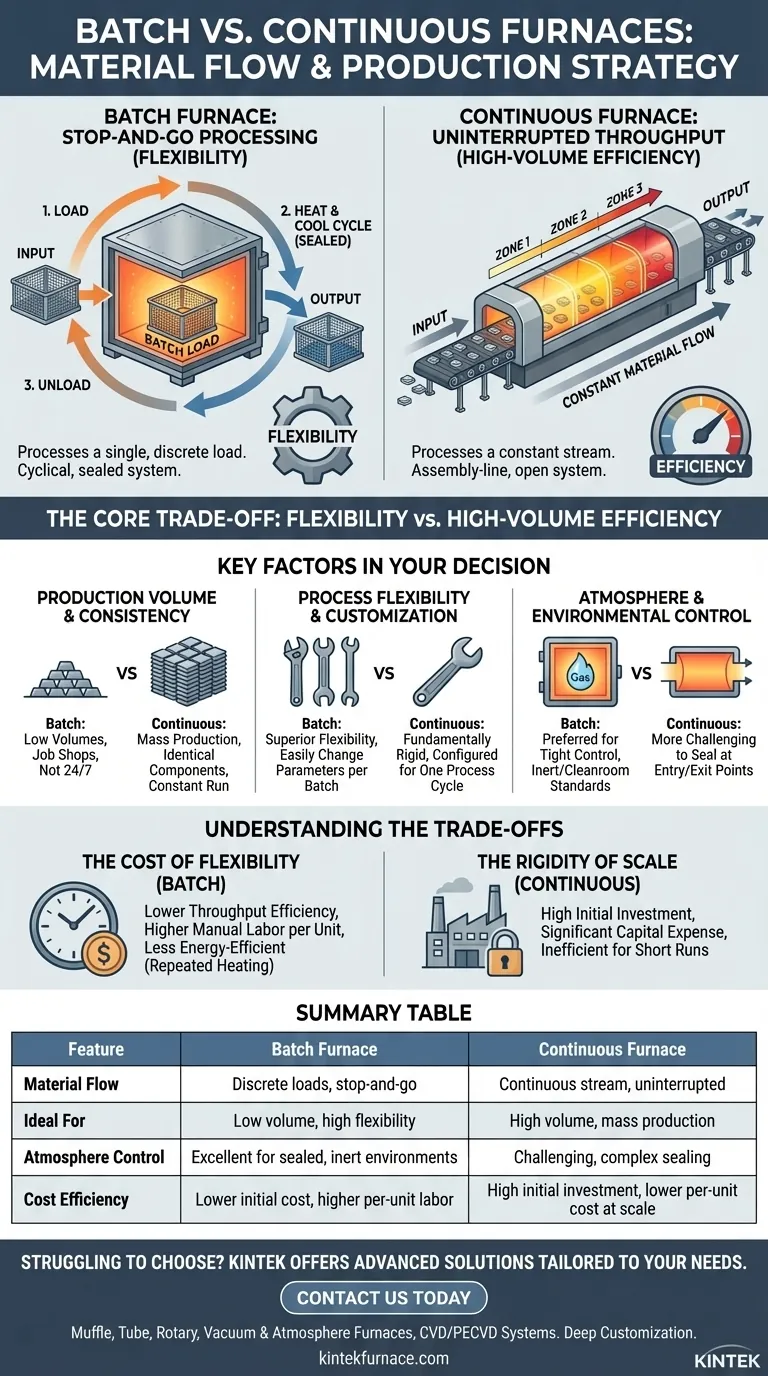

Chargenöfen und Durchlauföfen dienen in der industriellen Wärmebehandlung unterschiedlichen Zwecken und unterscheiden sich vor allem in Arbeitsablauf, Flexibilität und Effizienz.Chargenöfen verarbeiten Materialien in diskreten Chargen, was eine individuelle Anpassung an die jeweilige Charge ermöglicht, aber manuelle Handhabung erfordert und mehr Energie verbraucht.Kontinuierliche Öfen automatisieren den Materialfluss für die Großserienproduktion einheitlicher Komponenten, was die Effizienz optimiert, aber die Anpassungsfähigkeit einschränkt.Die Wahl hängt vom Produktionsumfang, der Variabilität der Teile und den Anforderungen an die thermische Gleichmäßigkeit ab.

Die wichtigsten Punkte werden erklärt:

-

Arbeitsablauf-Design

- Batch-Ofen:Verarbeitet Materialien in isolierten Chargen (z. B. Kastenöfen, Schachtöfen ).Jede Charge wird manuell be- und entladen, was maßgeschneiderte Wärmeprofile für unterschiedliche Materialien ermöglicht.

- Kontinuierlicher Ofen:Die Materialien bewegen sich ununterbrochen durch Zonen (z. B. Förderbänder).Ideal für identische Teile, die einheitlich behandelt werden müssen, wie z. B. Automobilkomponenten.

-

Produktionsflexibilität vs. Effizienz

- Chargensysteme eignen sich hervorragend für die Produktion kleiner Mengen mit hohem Mischungsverhältnis (z. B. Legierungen für die Luft- und Raumfahrt, die einzigartige Zyklen erfordern).

- Kontinuierliche Systeme senken die Arbeits-/Energiekosten bei der Massenproduktion (z. B. bei Befestigungselementen oder Lagern).

-

Thermische Leistung

- Bei Chargenöfen ist die Erwärmung aufgrund von statischen Belastungen und Störungen durch die Vorrichtungen ungleichmäßig.

- Bei kontinuierlichen Anlagen wird die Gleichmäßigkeit durch eine kontrollierte Bewegung durch die Temperaturzonen aufrechterhalten.

-

Betriebliche Kosten

- Batch:Höherer Energieverbrauch (wiederholtes Aufheizen der Vorrichtungen/Kältekammern) und manuelle Arbeit.

- Kontinuierlich:Geringere Kosten pro Einheit, aber unflexibel bei Prozessänderungen.

-

Allgemeine Anwendungen

- Stapel:Integrierte Abschrecköfen für Werkzeugstahl, Salztiegelöfen für Aluminium.

- Kontinuierlich:Sinteröfen für Keramiken, Glühanlagen für Draht.

-

Konstruktions-Varianten

- Zu den Chargentypen gehören Haubenöfen (geschlossene Umgebungen) und Wagenbodenöfen (schwere Lasten).

- Kontinuierliche Modelle können Kaltwanddesigns für eine schnelle Abkühlung oder Heißwanddesigns für kostensensitive Vorgänge verwenden.

In Branchen wie der Herstellung medizinischer Geräte ermöglichen Batch-Öfen eine Anpassung des Sterilisationszyklus, während bei der Verarbeitung von Halbleiterwafern kontinuierliche Systeme dominieren.Der Kompromiss liegt zwischen Anpassung und Durchsatz - Technologien, die das moderne Gesundheitswesen und die Elektronik leise prägen.

Zusammenfassende Tabelle:

| Merkmal | Batch-Ofen | Kontinuierlicher Ofen |

|---|---|---|

| Arbeitsablauf | Verarbeitet Materialien in diskreten Ladungen | Automatisiert den Materialfluss kontinuierlich |

| Flexibilität | Hoch (anpassbar pro Charge) | Niedrig (optimiert für gleichförmige Teile) |

| Wirkungsgrad | Geringer (manuelle Handhabung, höhere Energie) | Höher (reduzierte Arbeits-/Energiekosten) |

| Thermische Gleichmäßigkeit | Potenziell ungleichmäßige Erwärmung | Gleichmäßige Erwärmung über Zonen hinweg |

| Anwendungen | Geringe Stückzahlen, hohe Mischungen (z. B. Luft- und Raumfahrt) | Großvolumige, gleichförmige Teile (z. B. Automobilindustrie) |

Verbessern Sie Ihr Labor mit Präzisionsofenlösungen

Wir von KINTEK haben uns auf fortschrittliche Hochtemperatur-Ofensysteme spezialisiert, die auf Ihre individuellen Anforderungen zugeschnitten sind.Ganz gleich, ob Sie die Flexibilität der Chargenverarbeitung oder die Effizienz kontinuierlicher Systeme benötigen, unser Fachwissen in den Bereichen Forschung und Entwicklung sowie der hauseigenen Fertigung gewährleistet, dass Sie die perfekte Lösung erhalten.Unsere Produktpalette umfasst anpassbare

Muffelöfen

,

Rohröfen

und

Vakuum- und Atmosphärenöfen

die für die anspruchsvollsten experimentellen und industriellen Anforderungen entwickelt wurden.

Kontaktieren Sie uns noch heute um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse verbessern können. Nehmen Sie jetzt Kontakt auf!

Produkte, nach denen Sie suchen könnten:

Entdecken Sie Vakuum-Heißpressöfen für präzise Materialverdichtung

Entdecken Sie Hochvakuum-Beobachtungsfenster für die Prozessüberwachung in Echtzeit

Erfahren Sie mehr über HFCVD-Systeme für moderne Nanobeschichtungsanwendungen

Finden Sie MPCVD-Reaktoren für Lösungen zur Diamantenzüchtung in Laborqualität

Shop Hochvakuum-Kugelabsperrventile für zuverlässige Systemsteuerung

Visuelle Anleitung

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was passiert mit konvektiven und strahlenden Wärmeübertragungseffekten bei hohen Ofengastemperaturen? Strahlung dominiert für überragende Erwärmung

- Welche technischen Anforderungen beeinflussen die externe thermische Festigkeit von Ofenrohren? Optimierung für Hochtemperaturanwendungen

- Was ist ein Quarzrohr-Ofen und wofür wird er hauptsächlich verwendet? Unverzichtbar für die kontrollierte Hochtemperaturverarbeitung

- Was ist der Unterschied zwischen einem Aluminiumoxid-Rohrofen und einem Quarzrohr-Rohrofen? Wählen Sie den richtigen Rohrofen für Ihr Labor

- Wie sollte ein Quarzrohr-/Quarzofen gereinigt werden? Wesentliche Schritte für eine sichere, kontaminationsfreie Wartung