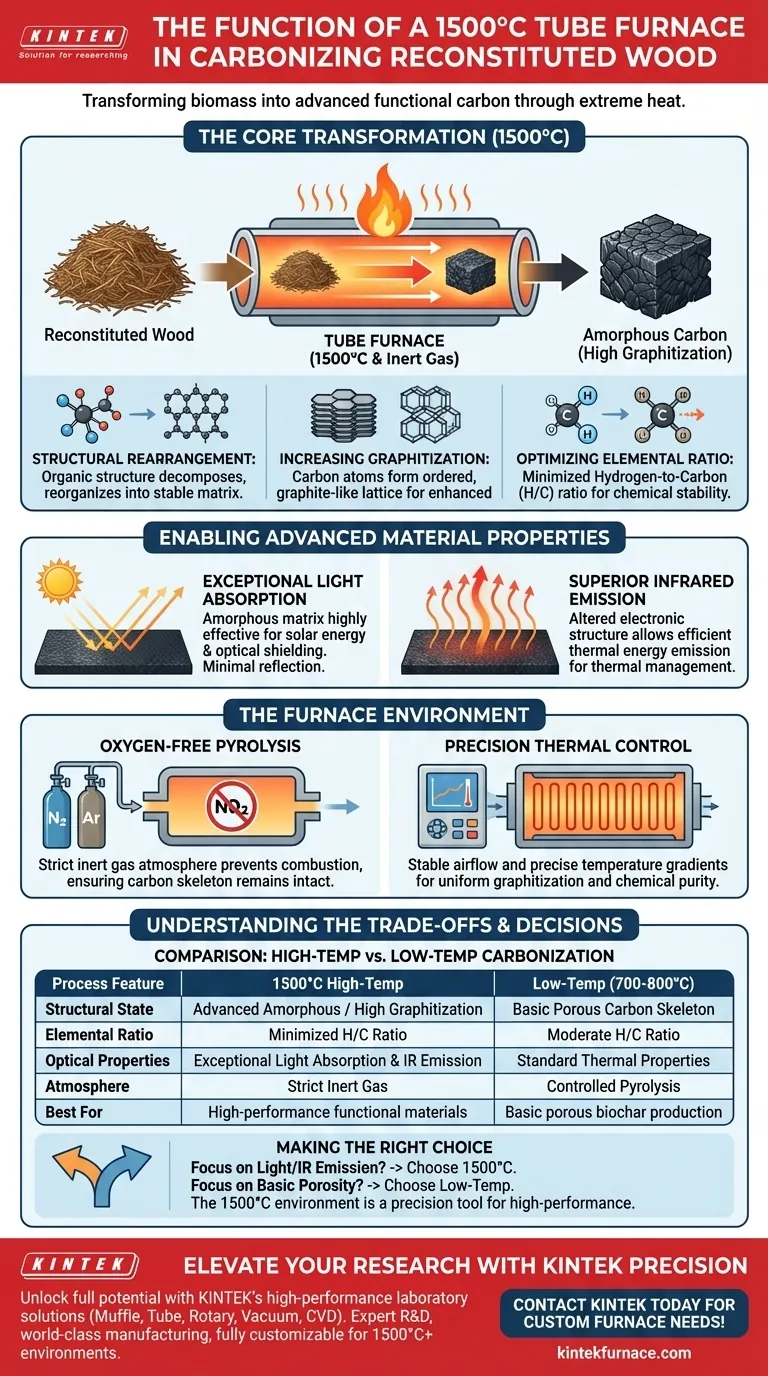

Die Hauptfunktion der 1500 °C Umgebung, die von einem Röhrenofen bereitgestellt wird, besteht darin, die vollständige chemische Zersetzung und strukturelle Umlagerung zu bewirken, die erforderlich ist, um rekonstituiertes Holz in amorphe Kohlenstoff umzuwandeln. Diese extreme thermische Bedingung zwingt das Material zu einer tiefgreifenden strukturellen Entwicklung, die zu einer Matrix mit einem hohen Grad an Graphitbildung und einem deutlich minimierten Wasserstoff-Kohlenstoff-Verhältnis (H/C) führt.

Die 1500 °C-Schwelle dient nicht nur dem Trocknen oder Verkohlen; sie ist die entscheidende Verarbeitungsbedingung für die fortgeschrittene Funktionalisierung. Durch das Erhitzen des Materials auf diese Temperatur erschließen Sie spezifische Hochleistungseigenschaften – nämlich außergewöhnliche Lichtabsorption und überlegene Infrarotemission –, die bei niedrigeren Verkohlungstemperaturen nicht erreichbar sind.

Die physikalische und chemische Transformation

Strukturelle Umlagerung

Bei 1500 °C ermöglicht der Röhrenofen eine tiefgreifende Veränderung der Holzstruktur. Die Hitze bewirkt, dass das rekonstituierte Holz seine ursprüngliche organische Struktur verliert.

Es reorganisiert sich zu einer stabilen, amorphen Kohlenstoffmatrix. Diese strukturelle Verschiebung ist notwendig, um ein robustes und chemisch reines Material zu schaffen.

Zunehmende Graphitbildung

Eine Schlüsselfunktion dieser Hochtemperaturumgebung ist die Erhöhung des Graphitierungsgrades. Wenn die Temperatur steigt, ordnen sich die Kohlenstoffatome in einer geordneteren, graphitähnlichen Gitterstruktur an.

Diese Ordnung verbessert die leitfähigen und thermischen Eigenschaften des Materials. Sie unterscheidet Hochleistungskohlenstoffmaterialien von einfachem Holzkohle.

Optimierung des Elementverhältnisses

Die 1500 °C Hitze treibt Nicht-Kohlenstoff-Elemente, insbesondere Wasserstoff, aus. Dies führt zu einem sehr niedrigen Wasserstoff-Kohlenstoff-Verhältnis (H/C) im Endprodukt.

Durch die Minimierung des Wasserstoffgehalts stellt der Ofen sicher, dass die resultierende Kohlenstoffstruktur dicht und chemisch stabil ist. Diese Reinheit ist direkt mit den endgültigen Leistungseigenschaften des Materials verbunden.

Ermöglichung fortschrittlicher Materialeigenschaften

Außergewöhnliche Lichtabsorption

Die bei 1500 °C induzierten strukturellen Veränderungen verleihen dem Material spezifische optische Fähigkeiten. Die resultierende amorphe Kohlenstoffmatrix wird äußerst effektiv bei der Absorption von Licht.

Diese Eigenschaft ist oft für Anwendungen in der Solarenergieumwandlung oder im optischen Strahlenschutz unerlässlich. Die tiefe Verkohlung sorgt für minimale Lichtreflexion.

Überlegene Infrarotemission

Über sichtbares Licht hinaus erhält das Material überlegene Infrarotemissionseigenschaften. Die Hochtemperaturbehandlung verändert die elektronische Struktur des Kohlenstoffs.

Dies ermöglicht es dem Material, thermische Energie effizient im Infrarotspektrum abzustrahlen. Dies ist ein entscheidendes Merkmal für Anwendungen im Wärmemanagement oder bei der Strahlungskühlung.

Die Rolle der Ofenumgebung

Sauerstofffreie Pyrolyse

Während die Temperatur der Haupttreiber ist, hält der Röhrenofen auch eine streng kontrollierte Atmosphäre aufrecht. Um 1500 °C zu erreichen, ohne das Holz zu Asche zu verbrennen, muss der Ofen eine inerte Gasumgebung (typischerweise Stickstoff oder Argon) verwenden.

Diese sauerstofffreie Einstellung ermöglicht die Pyrolyse anstelle der Verbrennung. Sie stellt sicher, dass das Kohlenstoffgerüst intakt bleibt, während flüchtige Bestandteile entfernt werden.

Präzise Temperaturregelung

Der Röhrenofen bietet die stabile Luftstromregelung und die präzisen Temperaturgradienten, die für gleichmäßige Ergebnisse erforderlich sind.

Schwankungen bei diesen extremen Temperaturen können zu inkonsistenter Graphitbildung führen. Der Ofen stellt sicher, dass die gesamte Probe die genauen Bedingungen für die Zielporosität und elementare Zusammensetzung erfährt.

Verständnis der Kompromisse

Energieintensität vs. Materialqualität

Das Erreichen und Aufrechterhalten von 1500 °C erfordert erheblichen Energieaufwand und spezielle Heizelemente.

Sie müssen diese Kosten gegen den Bedarf an hoher Graphitbildung abwägen. Wenn Ihre Anwendung keine überlegene Infrarotemission erfordert, kann eine Verkohlung bei niedrigerer Temperatur (z. B. 700–800 °C) effizienter sein.

Materialverlust und Ausbeute

Bei 1500 °C ist die Zersetzung "vollständig", was bedeutet, dass ein erheblicher Teil der ursprünglichen Masse verdampft.

Dies liefert zwar ein reineres Kohlenstoffprodukt, aber die Gesamtausbeute an Material ist im Vergleich zur Produktion von Biokohle bei niedrigen Temperaturen geringer. Sie tauschen Volumen gegen Leistungsdichte.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen 1500 °C Röhrenofenprozess hängt vollständig von den spezifischen Leistungsmetriken ab, die Ihr Projekt erfordert.

- Wenn Ihr Hauptaugenmerk auf Lichtabsorption/IR-Emission liegt: Sie müssen die 1500 °C Umgebung nutzen, um das notwendige niedrige H/C-Verhältnis und die hohe Graphitbildung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf grundlegender Porosität liegt: Erwägen Sie niedrigere Temperaturen (700–800 °C), die ausreichen, um poröse Gerüste zu schaffen, ohne die Energiekosten für eine hohe Graphitbildung.

Die 1500 °C Umgebung ist ein Präzisionswerkzeug, das entwickelt wurde, um Holz von einem Rohbiomaterial zu einer hochleistungsfähigen funktionellen Kohlenstoffkomponente zu veredeln.

Zusammenfassungstabelle:

| Prozessmerkmal | 1500°C Hochtemperatur-Verkohlung | Niedertemperatur-Verkohlung (700-800°C) |

|---|---|---|

| Struktureller Zustand | Fortgeschrittener amorpher Kohlenstoff / Hohe Graphitbildung | Grundlegendes poröses Kohlenstoffgerüst |

| Elementverhältnis | Minimiertes Wasserstoff-Kohlenstoff-Verhältnis (H/C) | Moderates H/C-Verhältnis |

| Optische Eigenschaften | Außergewöhnliche Lichtabsorption & IR-Emission | Standard-Thermische Eigenschaften |

| Atmosphäre | Striktes Inertgas (sauerstofffrei) | Kontrollierte Pyrolyse |

| Am besten geeignet für | Hochleistungsfähige Funktionsmaterialien | Grundlegende Produktion von poröser Biokohle |

Erweitern Sie Ihre Materialforschung mit KINTEK-Präzision

Erschließen Sie das volle Potenzial der fortschrittlichen Verkohlung mit den Hochleistungs-Laborlösungen von KINTEK. Gestützt auf F&E-Expertise und erstklassige Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systemen, die alle darauf ausgelegt sind, extremen Umgebungen von 1500 °C+ mit punktgenauer Genauigkeit standzuhalten.

Ob Sie Solarzellenmaterialien der nächsten Generation oder fortschrittliche Wärmemanagementkomponenten entwickeln, unsere Systeme bieten die gleichmäßige Erwärmung und Atmosphärenkontrolle, die für überlegene Graphitbildung und chemische Reinheit erforderlich sind. Alle unsere Hochtemperatur-Laböfen sind vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Sind Sie bereit, konsistente, leistungsstarke Ergebnisse für Ihre Zielkunden und Projekte zu erzielen? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

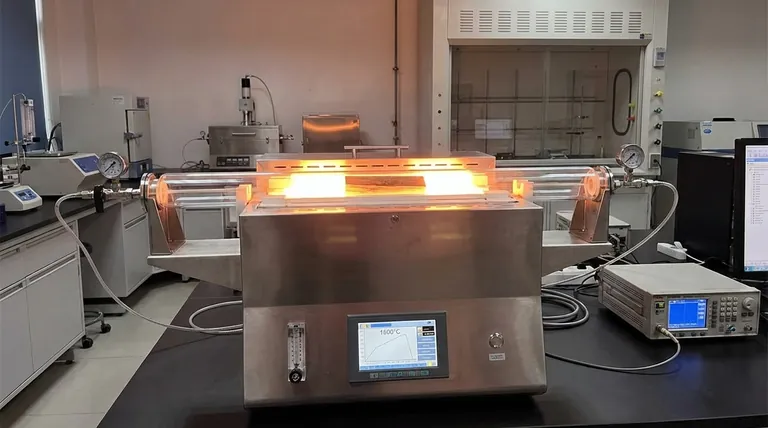

Visuelle Anleitung

Referenzen

- Bin Zhao, Bruno D. Mattos. Wood Reconfiguration Enables Broadband Blackbody in Large‐Area, Modular, Optically Welded Carbon Constructs. DOI: 10.1002/adfm.202506820

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist hochreines Argon für die PVC-Dechlorierung notwendig? Präzise Reaktionskontrolle & Sicherheit gewährleisten

- Warum wird ein Hochpräzisions-Umlufttrockenschrank für die Herstellung von Ni-Co/Ca-Katalysatoren verwendet? Sicherstellung der strukturellen Integrität

- Was sind die Vorteile der PVD-Beschichtung? Präzision, Reinheit und umweltfreundliche Leistung erzielen

- Wie beeinflusst ein wirbelndes Strömungsfeld die Verweilzeit von reinem Ammoniakbrennstoff in einem Ofen? Maximieren Sie die Effizienz

- Warum ist es notwendig, Glasgeräte vor der GTP über Nacht in einem 140 °C heißen Ofen zu trocknen? Präzise wasserfreie Polymerisation sicherstellen

- Warum ist eine präzise Temperaturkontrolle in einem Trockenschrank für MOF-Vorläufer unerlässlich? Gewährleistung der Nanoporenintegrität

- Warum wird ein Konstant-Temperatur-Inkubator für 10-wöchige Pilztests von Moso-Bambus benötigt? Gewährleistung der Testgenauigkeit

- Warum ist ein N2- und SF6-Gasschutzsystem für das Magnesiumschmelzen erforderlich? Gewährleistung von Sicherheit und Legierungsreinheit