Präziser Luftstrom ist der entscheidende Faktor, der erfolgreiche Katalysatorsynthese von strukturellem Versagen trennt. Ein Hochpräzisions-Umlufttrockenschrank wird bei der Herstellung von Ni-Co/Ca-Katalysatoren verwendet, um die Dehydratisierungsumgebung streng zu kontrollieren und das Gel spezifisch 12 Stunden lang 110 °C auszusetzen. Dieser Prozess gewährleistet die vollständige Entfernung von physikalisch adsorbiertem Wasser und Restlösungsmitteln, ohne die interne Architektur des Materials zu beeinträchtigen.

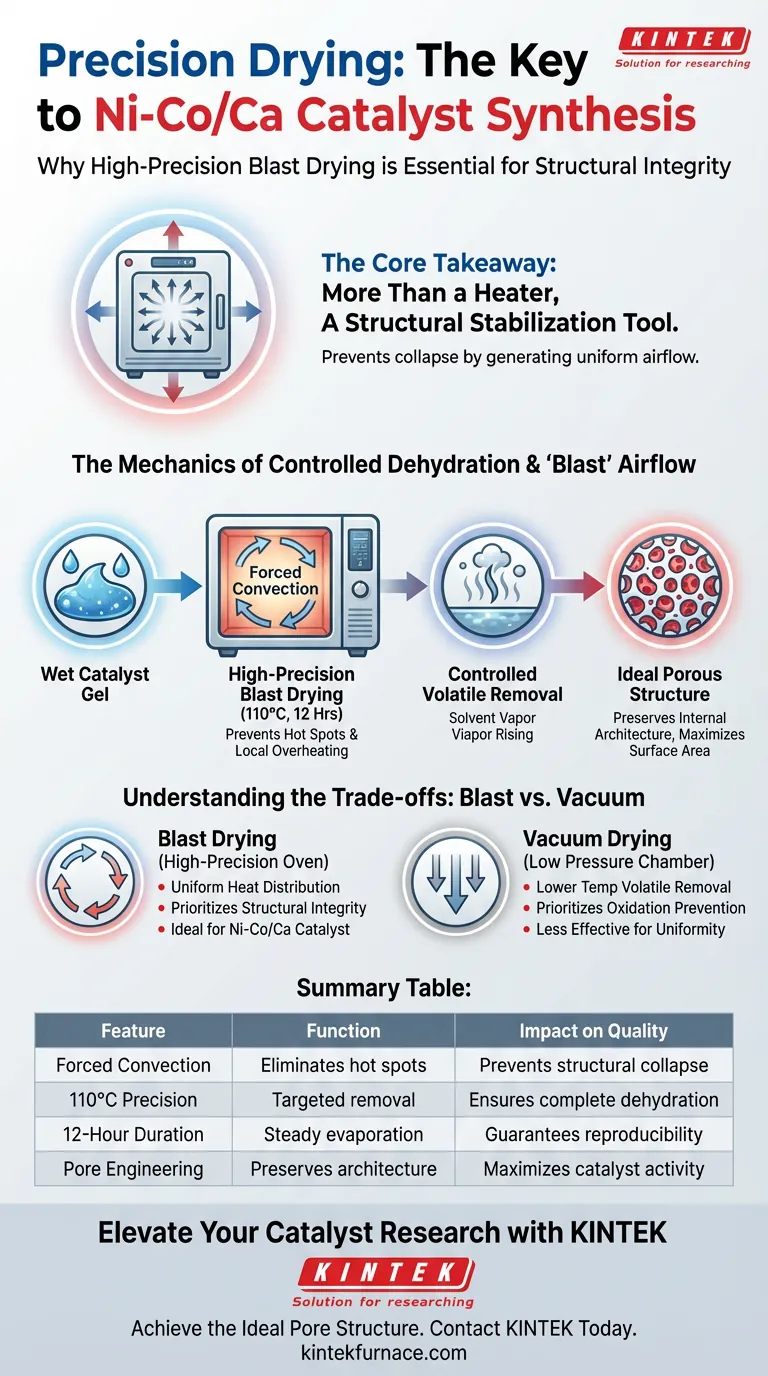

Die Kernbotschaft Der Umlufttrockenschrank ist nicht nur ein Heizgerät; er ist ein Werkzeug zur strukturellen Stabilisierung. Seine Hauptfunktion besteht darin, einen gleichmäßigen Luftstrom zu erzeugen, der lokale Überhitzung verhindert und somit das Katalysatorgel während des kritischen Übergangs von nassem Gel zu festem porösem Material vor strukturellem Kollaps schützt.

Die Mechanik der kontrollierten Dehydratisierung

Flüchtige Stoffe ohne Beschädigung entfernen

Die Herstellung von Ni-Co/Ca-Katalysatoren beinhaltet ein Katalysatorgel, das mit Feuchtigkeit und Lösungsmitteln gesättigt ist.

Um dieses Material für die Kalzinierung vorzubereiten, muss es 12 Stunden lang bei 110 °C behandelt werden.

Dieses spezifische Zeit-Temperatur-Profil ist so berechnet, dass physikalisch adsorbiertes Wasser und alle im Gel eingeschlossenen Lösungsmittel gründlich entfernt werden.

Die Rolle der Präzisionssteuerung

Standardtrocknungsmethoden führen oft zu ungleichmäßigen Verdampfungsraten.

Ein Hochpräzisionsofen hält eine enge thermische Stabilität aufrecht und stellt sicher, dass die Lösungsmittelentfernung mit einer gleichmäßigen, vorhersehbaren Rate erfolgt.

Diese kontrollierte Verdampfung ist entscheidend, um schnelle Schrumpfung oder Rissbildung zu verhindern, die oft auftritt, wenn Lösungsmittel zu schnell oder ungleichmäßig aus dem Material austreten.

Warum "Umluft"-Luftstrom entscheidend ist

Verhindern von lokaler Überhitzung

Die "Umluft"-Funktion bezieht sich auf erzwungene Konvektion – mechanische Luftzirkulation im gesamten Kammer.

Ohne diese Zirkulation können stehende Lufttaschen "Hot Spots" erzeugen, an denen die Temperaturen den eingestellten Wert überschreiten.

Bei der Katalysatorherstellung verursacht lokale Überhitzung strukturellen Kollaps. Der Umlufttrockenschrank eliminiert dieses Risiko, indem er sicherstellt, dass die thermische Last perfekt gleichmäßig über die Probe verteilt wird.

Etablierung der idealen Porenstruktur

Das ultimative Ziel dieser Trocknungsphase ist die Porenkonstruktion.

Durch die Verhinderung von Kollaps während der Dehydratisierung bewahrt der Ofen das empfindliche Gerüst des Gels.

Dies etabliert die ideale Porenstruktur, die die notwendige Oberfläche und Zugänglichkeit für die effektive Funktion des Katalysators in nachfolgenden chemischen Reaktionen bietet.

Verständnis der Kompromisse

Umlufttrocknung vs. Vakuumtrocknung

Während die Umlufttrocknung durch Luftstrom eine strukturelle Gleichmäßigkeit schafft, unterscheidet sie sich von der Vakuumtrocknung.

Die Vakuumtrocknung senkt den Druck, um Lösungsmittel bei niedrigeren Temperaturen (oft unter 100 °C) zu entfernen, was für Materialien, die sehr empfindlich auf Oxidation oder thermische Zersetzung reagieren, vorzuziehen ist.

Die Vakuumtrocknung verfügt jedoch nicht über den konvektiven Luftstrom eines Umluftofens. Für den Ni-Co/Ca-Katalysator ist die Priorität die Verhinderung von strukturellem Kollaps durch gleichmäßige Wärmeverteilung, was den Umluftofen für diese spezifische Phase zur überlegenen Wahl gegenüber Vakuummethoden macht.

Das Risiko eines unsachgemäßen Luftstroms

Wenn der Luftstrom zu aggressiv ist oder die Temperaturrampe unkontrolliert ist, besteht die Gefahr, dass ein "Eierschalen"-Effekt entsteht, bei dem die äußere Schicht trocknet und verhärtet, während das Innere feucht bleibt.

Hochpräzisions-Umlufttrockenschränke sind so konzipiert, dass sie dies durch Aufrechterhaltung eines Gleichgewichts zwischen effizienter Wärmeübertragung und schonender Lösungsmittelentfernung mildern.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Sie diese Ausrüstung korrekt für Ihre spezifischen Katalysatoranforderungen anwenden:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie den Hochpräzisions-Umlufttrockenschrank, um einen gleichmäßigen Luftstrom zu gewährleisten und Pore kollaps während der Dehydratisierung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Oxidationsschutz liegt: Erwägen Sie Vakuumtrocknungsalternativen nur, wenn die aktiven Komponenten bei 110 °C in Gegenwart von Sauerstoff zur Zersetzung neigen.

- Wenn Ihr Hauptaugenmerk auf Reproduzierbarkeit liegt: Halten Sie sich streng an die 12-Stunden-Dauer, um sicherzustellen, dass das gesamte physikalisch adsorbierte Wasser bei jeder Charge konsistent entfernt wird.

Der Umlufttrockenschrank verwandelt einen einfachen Trocknungsschritt in eine kritische Qualitätskontrollmaßnahme für die Katalysatormorphologie.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Katalysatorherstellung | Auswirkung auf die Qualität |

|---|---|---|

| Erzwungene Konvektion | Eliminiert Hot Spots durch gleichmäßigen Luftstrom | Verhindert strukturellen Kollaps/Porenschäden |

| 110°C Präzision | Gezielte Entfernung von flüchtigen Stoffen | Gewährleistet vollständige Dehydratisierung des Gels |

| 12-Stunden-Dauer | Gleichmäßige Lösungsmittelverdampfung | Garantiert Chargen-zu-Chargen-Reproduzierbarkeit |

| Porenkonstruktion | Erhält die interne Architektur | Maximiert die Katalysatoroberfläche und -aktivität |

Verbessern Sie Ihre Katalysatorforschung mit KINTEK

Lassen Sie nicht zu, dass ungleichmäßiges Trocknen die Architektur Ihres Materials beeinträchtigt. KINTEK bietet hochpräzise Trocknungslösungen, die für die anspruchsvollen Anforderungen der Katalysatorsynthese entwickelt wurden. Unterstützt durch fachkundige F&E und Fertigung bieten wir eine vollständige Palette von Laborgeräten – einschließlich Hochtemperaturöfen, Muffel-, Rohr- und Vakuumsystemen – die alle für Ihre einzigartigen Forschungsanforderungen anpassbar sind.

Bereit, die ideale Porenstruktur zu erreichen? Kontaktieren Sie KINTEK noch heute, um einen Experten zu konsultieren

Visuelle Anleitung

Referenzen

- Jiaxiang Wang, Yueyao Li. Investigating the Catalytic Influence of Boron on Ni-Co/Ca Catalysts for Improved Syngas Generation from Rice Straw Pyrolysis. DOI: 10.3390/molecules29081730

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Wie verbessert die Wärmebehandlung die mechanischen Eigenschaften von AZO- und ZnO-Beschichtungen? Erhöht Haltbarkeit & Härte

- Wie stellt ein Labor-Hochtemperatur-Ofen die Integrität von quasikristallverstärkten Aluminiumverbundwerkstoffen sicher? Expertenratgeber

- Was ist die Bedeutung der Hochtemperatur-Ofenverarbeitung für die EMI-Abschirmung von Biomasse? Optimierung der Kohlenstoffleitfähigkeit

- Wie steuert ein Karbonisierungsofen die mikrostrukturellen Eigenschaften eines makroporösen Kohlenstoffgerüsts (MPCF)?

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für BiVO4/COF-Verbund-Photoanoden? Materialintegrität bewahren

- Warum ist es wichtig, den Prozessdruck innerhalb der definierten Zeit zu erreichen? Steigert Effizienz, Qualität und Sicherheit

- Warum wird eine Kaltisostatische Presse (CIP) für LLTO-Proben verwendet? Erreichen von 98 % relativer Dichte bei Keramiken

- Was ist die Funktion eines Labor-Trockenschranks bei der Lösungsmittelentfernung aus Dünnschichten? Gewährleistung einer fehlerfreien Verfestigung