Die Hochtemperatur-Ofenverarbeitung ist der grundlegende Architekt für die Umwandlung organischer Biomasse in effektive Materialien zur Abschirmung elektromagnetischer Interferenzen (EMI). Durch die Einwirkung extremer Hitze treibt der Ofen die Karbonisierung und Graphitierung voran und verwandelt ein natürlich isolierendes Material in ein hochleitfähiges Kohlenstoffnetzwerk, das in der Lage ist, elektromagnetische Signale zu blockieren.

Kernbotschaft Der Ofen ist nicht nur ein Heizelement; er ist ein strukturelles Werkzeug, das Kohlenstoffatome zwingt, sich zu einer elektrisch leitfähigen $sp^2$-hybridisierten Struktur umzuordnen. Ohne diese spezifische Hochtemperaturumwandlung fehlt der Biomasse die Leitfähigkeit, die erforderlich ist, um elektromagnetische Wellen effektiv zu absorbieren oder zu reflektieren.

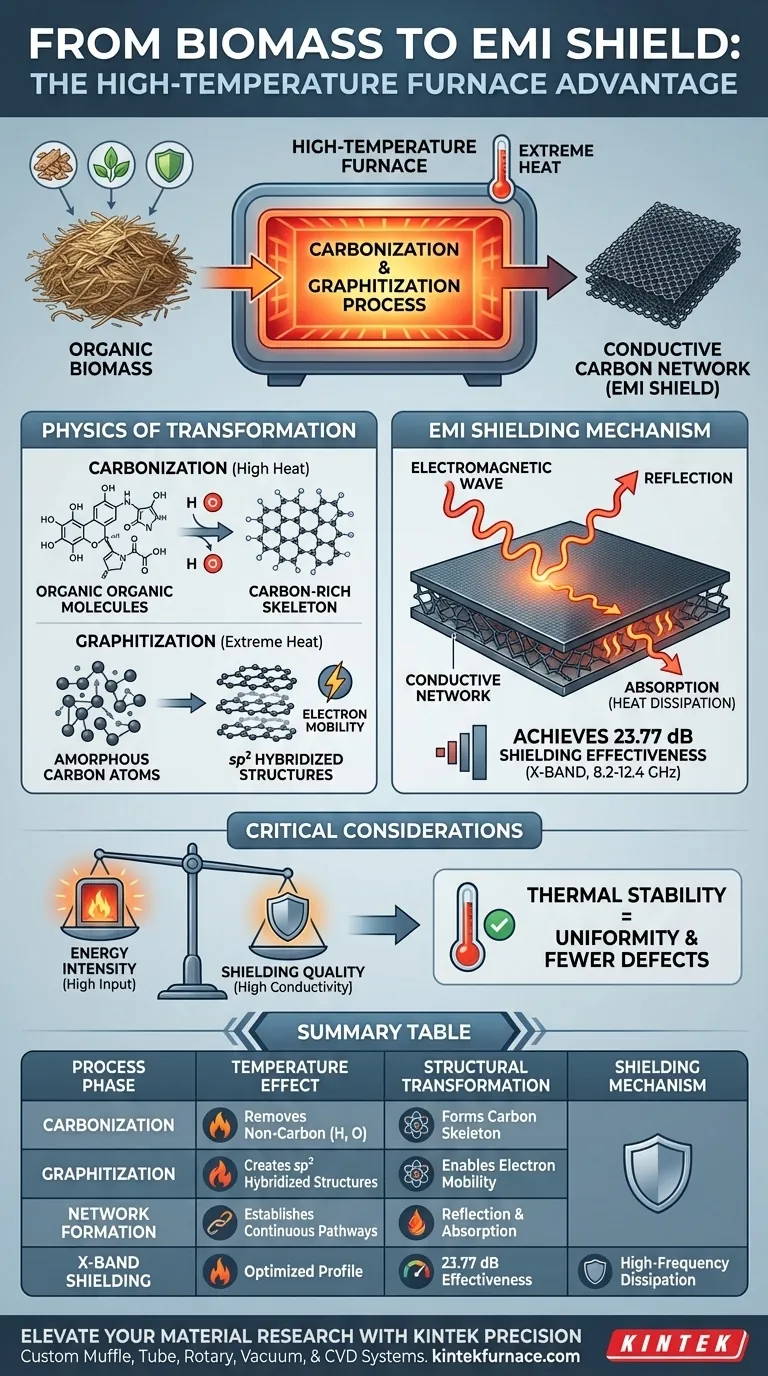

Die Physik der strukturellen Transformation

Karbonisierung und Graphitierung

Die Hauptfunktion des Hochtemperatur-Ofens besteht darin, tiefgreifende chemische Veränderungen in der Biomasse hervorzurufen.

Durch die Karbonisierung entzieht die Hitze Nicht-Kohlenstoff-Elemente wie Wasserstoff und Sauerstoff.

Dies hinterlässt ein kohlenstoffreiches Gerüst, das der Vorläufer eines funktionellen Abschirmmaterials ist.

Bildung von $sp^2$-hybridisierten Strukturen

Hitze allein reicht nicht aus; die spezifische Anordnung der Atome ist entscheidend.

Hohe Temperaturen erleichtern die Bildung einer $sp^2$-hybridisierten Kohlenstoffstruktur.

Diese spezifische atomare Konfiguration ermöglicht die freie Bewegung von Elektronen und erzeugt so die elektrische Leitfähigkeit, die für die EMI-Abschirmung erforderlich ist.

Erzeugung eines leitfähigen Netzwerks

Damit eine Folie als Abschirmung wirken kann, darf sie keine isolierten leitfähigen Flecken aufweisen.

Der Ofen sorgt für die Bildung eines kontinuierlichen leitfähigen Netzwerks im gesamten Material.

Diese Kontinuität ist unerlässlich, um elektromagnetische Energie abzufangen und abzuleiten.

Leistung und Abschirmwirksamkeit

Abwehr durch zwei Mechanismen

Die durch den Ofen erzeugte leitfähige Struktur nutzt zwei verschiedene Methoden zur Unterdrückung von Interferenzen.

Erstens reflektiert sie einfallende elektromagnetische Wellen von der Oberfläche ab.

Zweitens absorbiert sie Energie, während sie das Material durchdringt, und leitet sie als Wärme ab.

Quantifizierbare Ergebnisse im X-Band

Die Auswirkungen dieser Verarbeitung sind messbar und signifikant.

Forschungsergebnisse zeigen, dass auf diese Weise verarbeitete Biomassefolien eine Abschirmwirksamkeit von 23,77 dB erzielen können.

Diese Leistung wird speziell im Frequenzbereich des X-Bandes (8,2–12,4 GHz) erzielt, einem kritischen Spektrum für die Telekommunikation.

Kritische Überlegungen und Kompromisse

Die Notwendigkeit thermischer Stabilität

Während hohe Hitze der Katalysator ist, ist Stabilität die Kontrollvariable.

Wie in breiteren Materialverarbeitungskontexten festgestellt, bieten Hochtemperaturöfen die stabile Umgebung, die für präzise physikochemische Reaktionen erforderlich ist.

Inkonsistente Temperaturen können zu strukturellen Defekten führen, was die Gleichmäßigkeit und Wirksamkeit des leitfähigen Netzwerks verringert.

Energieintensität vs. Materialleistung

Es besteht ein inhärenter Kompromiss zwischen Energieverbrauch und Abschirmqualität.

Das Erreichen des für hohe Leitfähigkeit erforderlichen graphitierten Zustands erfordert einen erheblichen Energieaufwand.

Der Versuch, bei niedrigeren Temperaturen zu verarbeiten, um Energie zu sparen, führt jedoch zu einem Material, das für EMI-Anwendungen nicht ausreichend leitfähig ist.

Die richtige Wahl für Ihr Ziel treffen

Bei der Entwicklung von EMI-Abschirmungen auf Biomassebasis definieren die Ofenparameter die Leistungsfähigkeit Ihres Endprodukts.

- Wenn Ihr Hauptaugenmerk auf maximaler Abschirmwirksamkeit liegt: Priorisieren Sie höhere Temperaturen, um die Graphitierung und die Dichte des $sp^2$-Kohlenstoffnetzwerks zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Materialkonsistenz liegt: Stellen Sie sicher, dass Ihr Ofen eine äußerst stabile Umgebung aufrechterhält, um Defekte im leitfähigen Netzwerk zu vermeiden.

Der Ofen ist der entscheidende Faktor, der Biomasse von landwirtschaftlichen Abfällen zu einer funktionellen elektronischen Komponente aufwertet.

Zusammenfassungstabelle:

| Prozessphase | Temperatureffekt | Strukturelle Transformation | Abschirmmechanismus |

|---|---|---|---|

| Karbonisierung | Hohe Hitze | Entfernt Nicht-Kohlenstoff-Elemente (H, O) | Bildet kohlenstoffreiches Gerüst |

| Graphitierung | Extreme Hitze | Erzeugt $sp^2$-hybridisierte Strukturen | Ermöglicht Elektronenmobilität |

| Netzwerkbildung | Kontrolliertes Abkühlen | Schafft kontinuierliche Pfade | Reflexion & Absorption |

| X-Band-Abschirmung | Optimiertes Profil | Erreichen einer Wirksamkeit von 23,77 dB | Hochfrequenz-Dissipation |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Die Umwandlung von roher Biomasse in Hochleistungs-EMI-Abschirmungen erfordert mehr als nur Hitze; sie erfordert absolute thermische Präzision. Bei KINTEK verstehen wir, dass die Dichte Ihres $sp^2$-Kohlenstoffnetzwerks von der Stabilität Ihrer Verarbeitungsumgebung abhängt.

Mit fachkundiger F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie die Karbonisierung skalieren oder die Graphitierung verfeinern, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Forschungsbedürfnisse zu erfüllen.

Bereit, überlegene Leitfähigkeit und eine Abschirmwirksamkeit von 23,77 dB+ zu erzielen? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Junchao Ren, Qingfa Zhang. All‐Biomass Nanocomposite Films via Facile and Sustainable Design Procedure for Thermal Management and Electromagnetic Interference Shielding. DOI: 10.1002/advs.202510372

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist der Zweck von Vakuum-Sputteranlagen für Elektroden von haptischen Geräten? Hohe Präzision bei der Metallabscheidung erreichen

- Wie erleichtert die Hochtemperaturerhitzung die Umwandlung von Reishülsen in anorganische Vorläufer für die Siliziumextraktion?

- Warum werden Desoxidationspulver in Eisenbolzen versiegelt? Präzise chemische Kontrolle bei der Vorbereitung von Stahleinschlüssen erreichen

- Warum wird ein Labortrockenschrank für das Trocknen bei 80 °C vor dem Sintern von NASICON-Membranen verwendet? Sicherstellung der strukturellen Integrität

- Was sind die Vorteile von Elektronenstrahlheizsystemen für Niob? Erreichen Sie industrielle Genauigkeit

- Wie funktioniert eine Tieftemperatur-Verflüchtigungsanlage? Effiziente Elektrolytentfernung für das Batterie-Recycling

- Was ist der Mechanismus von Hochleistungs-Mikrowellensystemen beim Uranrösten? Effizienzsteigerung durch volumetrische Erwärmung

- Wie unterstützt die Umgebungssteuerungsausrüstung die Bewertung von CMS-Membranen? Präzision bei Tests zur physikalischen Alterung freischalten