Hochleistungs-Mikrowellensysteme arbeiten, indem sie eine direkte, volumetrische Erwärmung innerhalb der Materialstruktur induzieren. Durch den Einsatz von hochfrequenten elektromagnetischen Feldern regt das System polare Moleküle im Uran-Tailings an, was zu schnellen Bewegungen und Reibung führt. Dies erzeugt intern intensive Wärme, im Gegensatz zur externen schichtweisen Erwärmung traditioneller Methoden.

Der bestimmende Mechanismus dieser Technologie ist die Erzeugung intensiver thermischer Spannungen durch schnelle, interne Erwärmung. Diese Spannung bricht physisch Mineralbarrieren auf und erzeugt Mikrorisse, die die Zugänglichkeit von Uran bei der anschließenden Verarbeitung erheblich verbessern.

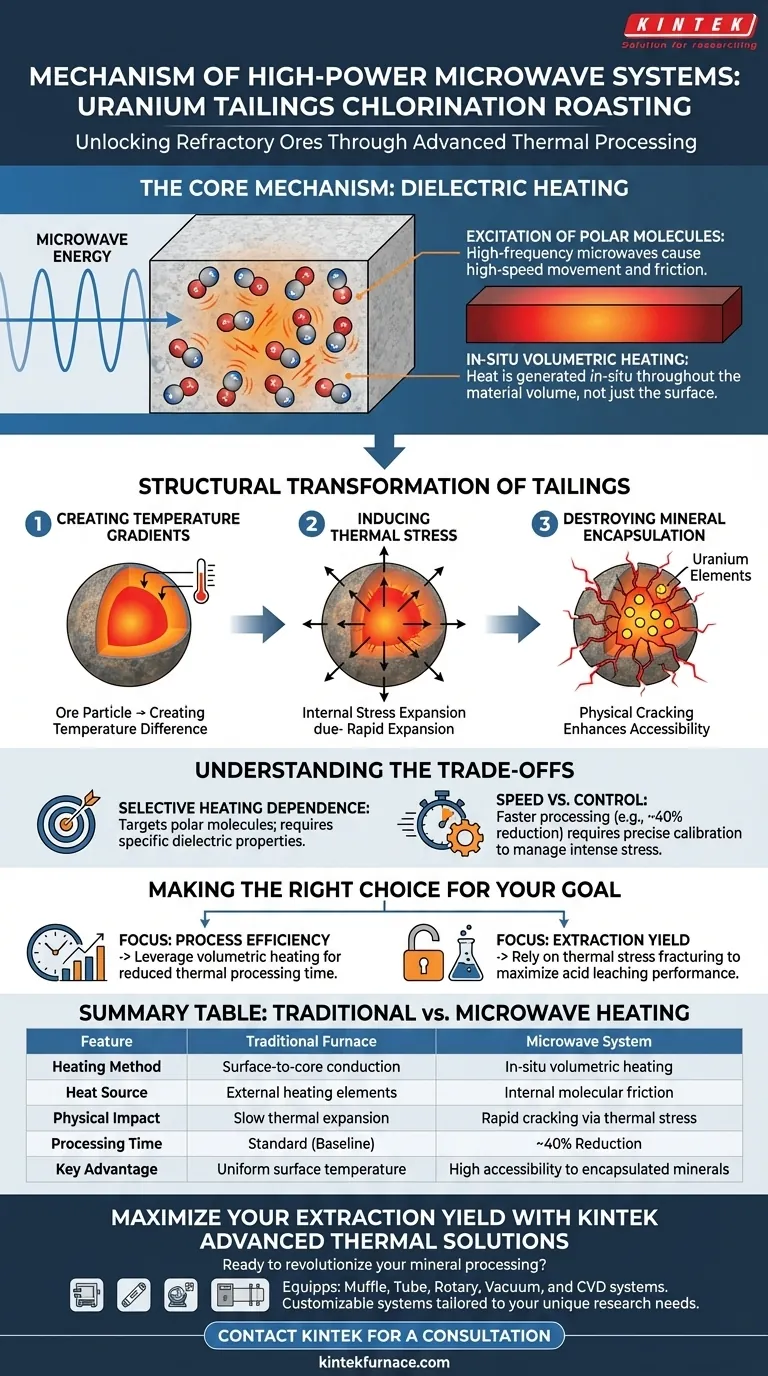

Der Kernmechanismus: Dielektrische Erwärmung

Anregung polarer Moleküle

Der grundlegende Treiber dieses Prozesses ist die Wechselwirkung zwischen dem elektromagnetischen Feld und polaren Molekülen in den Uran-Tailings.

Wenn diese Moleküle hochfrequenter Mikrowellenstrahlung ausgesetzt werden, werden sie zu schnellen Bewegungen gezwungen. Die daraus resultierende Reibung zwischen den Molekülen wandelt elektromagnetische Energie direkt in thermische Energie um.

In-situ volumetrische Erwärmung

Im Gegensatz zu herkömmlichen Röhrenöfen, die auf Konduktion zur Wärmeübertragung von der Oberfläche zum Zentrum angewiesen sind, nutzen Mikrowellensysteme die volumetrische Erwärmung.

Das bedeutet, dass die Wärme in situ (vor Ort) im gesamten Volumen des Materials erzeugt wird. Folglich übersteigt die Innentemperatur der Tailings oft die Oberflächentemperatur.

Strukturelle Transformation von Tailings

Erzeugung von Temperaturgradienten

Die schnelle, interne Natur der Mikrowellenerwärmung erzeugt signifikante Temperaturgradienten innerhalb der Erzpartikel.

Da die Wärme schneller erzeugt wird, als sie abgeleitet oder ausgeglichen werden kann, entwickeln sich deutliche Temperaturunterschiede zwischen dem inneren Kern und der äußeren Oberfläche des Materials.

Induzierung von thermischen Spannungen

Diese extremen Temperaturgradienten führen zur Entwicklung von thermischen Spannungen innerhalb der Mineralstruktur.

Wenn sich verschiedene Teile des Materials aufgrund der Wärme unterschiedlich schnell ausdehnen, überwindet der Innendruck die Zugfestigkeit des Gesteins.

Zerstörung der Mineralverkapselung

Die Freisetzung dieser thermischen Spannung führt zu einer physischen Rissbildung der Uran-Tailings.

Diese Rissbildung bricht die physikalischen Mineralbarrieren (Verkapselungsstrukturen) auf, die Uran typischerweise einschließen. Diese neu gebildeten Mikrorisse dienen als Wege, die die Uran-Elemente freilegen und sie für die anschließende Säurelaugung zugänglich machen.

Verständnis der Kompromisse

Abhängigkeit von selektiver Erwärmung

Die Mikrowellenerwärmung ist hochgradig selektiv und zielt nur auf mikrowellenabsorbierende Phasen und polare Moleküle ab.

Während dies sicherstellt, dass die Energie dort eingesetzt wird, wo sie am dringendsten benötigt wird, erfordert es, dass das Material spezifische dielektrische Eigenschaften aufweist. Unpolare Materialien erwärmen sich möglicherweise nicht so effizient oder gleichmäßig, wenn keine absorbierenden Phasen vorhanden sind.

Geschwindigkeit vs. Kontrolle

Der Hauptvorteil gegenüber traditionellen Methoden ist die Geschwindigkeit, die die Aufheizzeiten erheblich verkürzt (z. B. von 20 Minuten auf 12 Minuten).

Dieser schnelle Temperaturanstieg erfordert jedoch eine präzise Steuerung, um die intensiven thermischen Spannungen zu bewältigen. Ohne ordnungsgemäße Kalibrierung könnte der aggressive Rissbildungsmechanismus die Materialeigenschaften über den beabsichtigten Umfang hinaus potenziell verändern.

Die richtige Wahl für Ihr Ziel treffen

Um Hochleistungs-Mikrowellensysteme beim Uranrösten effektiv einzusetzen, berücksichtigen Sie Ihre spezifischen Verarbeitungsziele:

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Nutzen Sie die volumetrische Erwärmungsfähigkeit, um die thermische Verarbeitungszeit im Vergleich zur herkömmlichen Konduktionserwärmung um etwa 40 % zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Extraktionsausbeute liegt: Verlassen Sie sich auf den Mechanismus der thermischen Spannung, um die Mineralverkapselung physikalisch aufzubrechen und poröse Wege zu schaffen, die die Leistung der Säurelaugung maximieren.

Mikrowellenrösten transformiert das Material physikalisch, um es chemisch freizusetzen, und bietet einen deutlichen Vorteil bei der Verarbeitung von schwer aufschließbaren Uranerzen.

Zusammenfassungstabelle:

| Merkmal | Traditionelle Ofenerwärmung | Mikrowellensystem-Erwärmung |

|---|---|---|

| Erwärmungsmethode | Oberfläche-zu-Kern-Konduktion | In-situ volumetrische Erwärmung |

| Wärmequelle | Externe Heizelemente | Interne Molekularreibung |

| Physikalische Auswirkung | Langsame thermische Ausdehnung | Schnelle Rissbildung durch thermische Spannung |

| Verarbeitungszeit | Standard (Basislinie) | ~40% Reduzierung |

| Hauptvorteil | Gleichmäßige Oberflächentemperatur | Hohe Zugänglichkeit zu verkapselten Mineralien |

Maximieren Sie Ihre Extraktionsausbeute mit KINTEK Advanced Thermal Solutions

Bereit, Ihre Mineralverarbeitung zu revolutionieren? KINTEK bietet branchenführende Hochtemperatur-Laborgeräte, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle präzisionsgefertigt sind, um den strengen Anforderungen der Materialwissenschaft gerecht zu werden.

Ob Sie schwer aufschließbare Uranerze verarbeiten oder neue Materialbehandlungen entwickeln, unser erfahrenes F&E- und Fertigungsteam kann anpassbare Systeme liefern, die auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten sind. Steigern Sie die Effizienz Ihres Labors und erzielen Sie noch heute überlegene Extraktionsergebnisse.

Kontaktieren Sie KINTEK für eine Beratung

Visuelle Anleitung

Referenzen

- Jinming Hu, Fangdong Zou. Low-Temperature Chlorination-Roasting–Acid-Leaching Uranium Process of Uranium Tailings: Comparison Between Microwave Roasting and Conventional Roasting. DOI: 10.3390/pr13010082

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist der Zweck des Vorbackens von Saphirsubstraten? Meistere atomare Ebenheit für überlegenes Dünnschichtwachstum

- Warum ist ein sofortiges Abschrecken nach der CTS-Behandlung von mesoporösem Kohlenstoff erforderlich? Bewahren Sie die atomare Struktur Ihres Materials

- Was ist der Zweck der Verwendung eines Labor-Blasttrockenschranks bei 107 °C für 17 Stunden zur Reformierung von Katalysatoren?

- Wie stellt ein Vakuum-Thermisches-Verdampfungssystem die Qualität von Dünnschichten aus Bismuttellurid sicher? Expertenmeinungen

- Was ist Sintern im Kontext des 3D-Drucks? Erschließen Sie dichte, funktionale Teile mit Präzision

- Warum ist der Wasserabschreckprozess für hoch-entropische Legierungen notwendig? Beherrschung der Phasenreinheit und mikrostukturellen Integrität

- Welche Rolle spielt ein Pulsed Laser Deposition (PLD)-System bei Orthopyroxen-Fe-Mg-Experimenten? Präzisionsfilmbeschichtung

- Wie erleichterte die Struktur eines Schachtofens die Reduktion von Eisenerz? Beherrschung des Hochtemperatur-Wärmeaustauschs