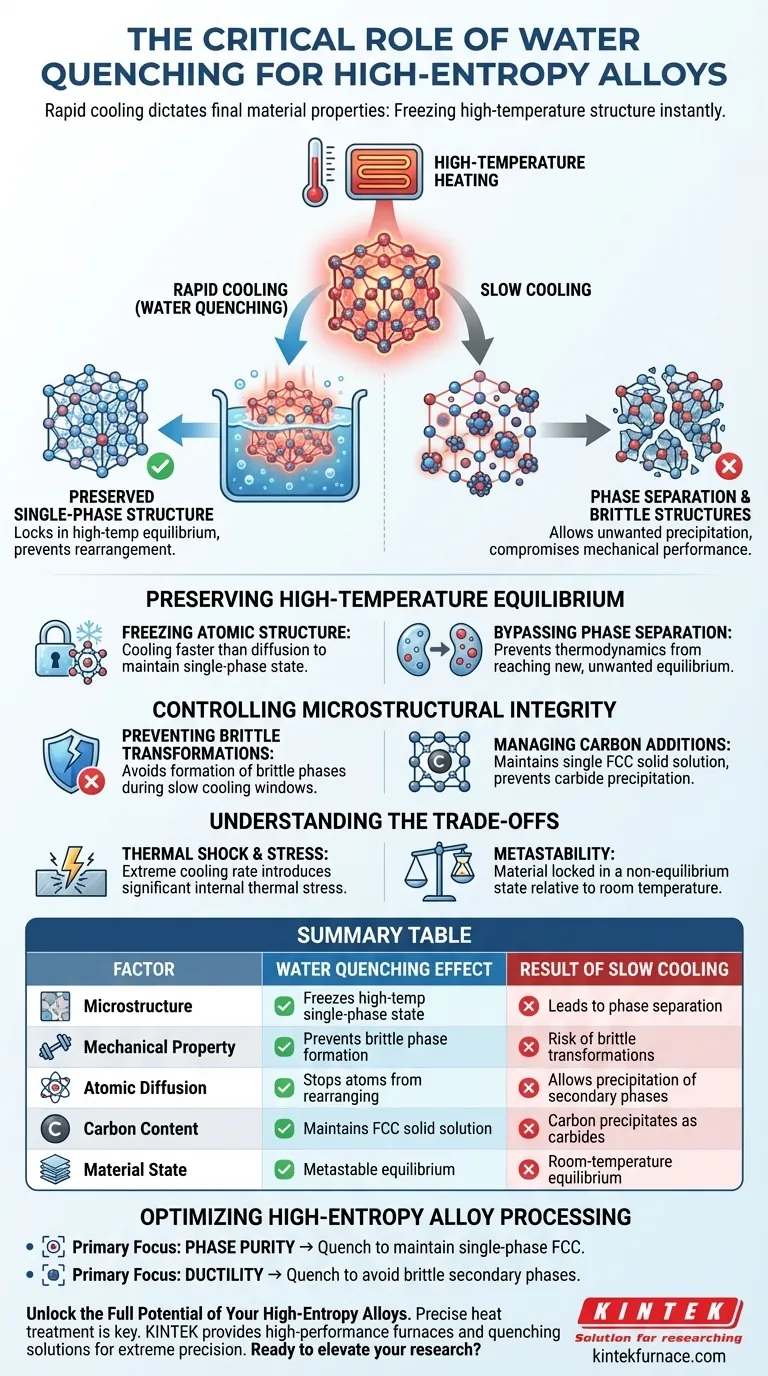

Schnelles Abkühlen bestimmt die endgültigen Materialeigenschaften. Das Wasserabschrecken ist ein entscheidender Schritt für hoch-entropische Legierungen (HEAs), da es eine extrem schnelle Abkühlrate nutzt, um die Hochtemperaturstruktur sofort "einzufrieren". Dies verhindert, dass sich die Legierung auf natürliche Weise in unerwünschte Sekundärphasen oder spröde Strukturen trennt, was normalerweise bei einem langsameren Kühlprozess geschieht.

Der Wasserabschreckprozess fixiert effektiv den Hochtemperatur-Gleichgewichtszustand der Legierung bei Raumtemperatur. Indem die Atome keine Zeit zur Umlagerung haben, wird die Erhaltung einer gewünschten einphasigen Struktur sichergestellt und die Ausscheidung von nachteiligen Phasen verhindert, die die mechanische Leistung beeinträchtigen.

Erhaltung des Hochtemperatur-Gleichgewichts

Das Hauptziel der Erwärmung einer HEA ist oft die Erzielung einer homogenen, einphasigen Struktur. Das Abschrecken ist der Mechanismus, der verwendet wird, um diesen Zustand beizubehalten.

Einfrieren der atomaren Struktur

Bei hohen Temperaturen existieren HEAs oft in einem einphasigen oder Gleichgewichtszustand.

Um diesen Zustand bei Raumtemperatur zu erhalten, muss der Kühlprozess schneller sein als die Rate, mit der sich Atome diffundieren und umlagern können. Das Wasserabschrecken bietet diese Geschwindigkeit und fixiert effektiv die atomare Konfiguration der Hochtemperatur.

Umgehung der Phasentrennung

Wenn eine Legierung langsam abkühlen darf, ändern sich die thermodynamischen Eigenschaften des Materials.

Langsames Abkühlen gibt dem Material Zeit, ein neues Gleichgewicht zu erreichen, was oft die Trennung von Elementen beinhaltet. Dies führt zur Ausscheidung von unerwünschten Sekundärphasen, die die Homogenität der Legierung zerstören.

Kontrolle der mikrostukturellen Integrität

Über das bloße Einfrieren der Struktur hinaus ermöglicht das Abschrecken eine präzise Steuerung der mechanischen Eigenschaften der Legierung durch gezielte chemische Wechselwirkungen.

Verhinderung spröder Umwandlungen

Langsame Abkühlungsfenster sind oft die Orte, an denen spröde Phasenumwandlungen auftreten.

Durch schnelles Umgehen dieses Temperaturbereichs vermeidet die Legierung die Bildung dieser spröden Strukturen. Dies ist entscheidend, um sicherzustellen, dass das Endmaterial seine Zähigkeit behält und nicht bruchanfällig wird.

Steuerung von Kohlenstoffzusätzen

Die Referenz erwähnt spezifisch die Herausforderung von Legierungen, die Kohlenstoff enthalten.

Ohne Abschrecken neigt Kohlenstoff dazu, sich aus der Lösung auszuscheiden. Das Wasserabschrecken stellt die Aufrechterhaltung einer einzigen FCC (kubisch-flächenzentrierten) Mischkristallstruktur sicher und hält den Kohlenstoff im Gitter integriert, anstatt separate Karbide zu bilden.

Verständnis der Kompromisse

Obwohl das Wasserabschrecken für bestimmte Mikrostrukturen notwendig ist, führt es zu physikalischen Herausforderungen, die bewältigt werden müssen.

Thermischer Schock und Spannungen

Das bestimmende Merkmal dieses Prozesses ist die extrem schnelle Abkühlrate.

Während dies die Mikrostruktur schützt, führt der schnelle Temperaturabfall zu erheblichen thermischen Spannungen. Dies kann zu inneren Eigenspannungen im Material führen, wenn diese bei nachfolgenden Verarbeitungsschritten nicht berücksichtigt werden.

Metastabilität

Das Abschrecken erzeugt einen Zustand, der bei Raumtemperatur stabil ist, aber technisch metastabil ist.

Sie zwingen das Material, in einem Zustand zu existieren, den es normalerweise nur bei hohen Temperaturen einnimmt. Während dies unerwünschte Ausscheidungen verhindert, bedeutet es, dass das Material in einem Nicht-Gleichgewichtszustand relativ zur Raumtemperatur-Thermodynamik fixiert ist.

Optimierung der Verarbeitung von hoch-entropischen Legierungen

Die Entscheidung für das Wasserabschrecken ist letztendlich eine Entscheidung über die Phasenreinheit Ihres Endmaterials.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Abschrecken ist zwingend erforderlich, um eine einphasige FCC-Struktur zu erhalten und insbesondere die Elementtrennung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Duktilität liegt: Sie müssen abschrecken, um die Bildung spröder Sekundärphasen zu vermeiden, die sich bei langsamer Abkühlung bilden.

Das Wasserabschrecken verwandelt eine theoretische Hochtemperaturstruktur in eine praktische Realität bei Raumtemperatur.

Zusammenfassungstabelle:

| Faktor | Effekt des Wasserabschreckens | Ergebnis langsamer Abkühlung |

|---|---|---|

| Mikrostruktur | Fixiert Hochtemperatur-Einphasenzustand | Führt zu Phasentrennung |

| Mechanische Eigenschaft | Verhindert Bildung spröder Phasen | Risiko spröder Umwandlungen |

| Atomare Diffusion | Stoppt die Umlagerung von Atomen | Ermöglicht Ausscheidung von Sekundärphasen |

| Kohlenstoffgehalt | Erhält FCC-Mischkristall | Kohlenstoff scheidet sich als Karbide aus |

| Materialzustand | Metastabiles Gleichgewicht | Gleichgewicht bei Raumtemperatur |

Schöpfen Sie das volle Potenzial Ihrer hoch-entropischen Legierungen aus

Präzise Wärmebehandlung ist der Unterschied zwischen einem bahnbrechenden Material und einem spröden Versagen. Bei KINTEK verstehen wir die strengen Anforderungen der HEA-Verarbeitung. Unterstützt durch erstklassige F&E und Fertigung, bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf extreme Präzision zugeschnitten sind. Ob Sie kundenspezifische Hochtemperaturöfen oder Schnellabschrecklösungen benötigen, unsere Ausrüstung stellt sicher, dass Ihre Materialien jedes Mal die perfekte einphasige Struktur erreichen.

Bereit, Ihre Materialwissenschaftsforschung aufzuwerten? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Yukun Lv, Jian Chen. Improving Mechanical Properties of Co-Cr-Fe-Ni High Entropy Alloy via C and Mo Microalloying. DOI: 10.3390/ma17020529

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist die Notwendigkeit des nachfolgenden Pyrolyseschritts bei der Herstellung von ZnS-CFC? Hochleistungs-Karbonisierung erschließen

- Warum ist eine hochpräzise Temperaturregelung für SiC/SiC-Verbundwerkstoffe unerlässlich? Beherrschen Sie die mikrostrukturelle Ingenieurtechnik

- Warum ist ein Blindversuch ohne Probe erforderlich? Sicherstellung der Genauigkeit bei der Messung von Oxidschichten

- Welche Funktion erfüllt hochreines Argon-Gas bei der BPEA-PVT-Herstellung? Gewährleistung eines hochwertigen Kristallwachstums

- Warum wird nach der Synthese von TiO2-alpha-Ga2O3 ein Präzisionsofen benötigt? Beherrschen Sie Phasentransformationen und Grenzflächenverbindungen

- Welche Art von Ofen wurde für das Tempern siliziumbasierter Materialien ausgewählt und was waren die wichtigsten Anforderungen? Entdecken Sie die ideale Lösung für präzise Wärmebehandlung

- Was sind die prozesstechnischen Vorteile der Verwendung von Templatsynthese zur Herstellung von Zinkselenid (ZnSe)?

- Warum ist ein präziser Stickstofffluss für AlN-Nanofasern entscheidend? Beherrschen von Hochleistungs-Nitridierungsergebnissen