Eine hochpräzise Temperaturregelung ist der entscheidende Faktor, der die strukturelle Integrität und Leistung von SiC/SiC-Verbundwerkstoffen bestimmt.

Im Kontext von Hochtemperatur-Wärmebehandlungsöfen, insbesondere während des Polymerinfiltrations- und Pyrolyseprozesses (PIP), ist eine exakte thermische Regelung erforderlich, um die Bildung der keramischen Matrixphase zu steuern. Diese Präzision verhindert strukturelle Inkonsistenzen und stellt sicher, dass das Material die für Hochleistungsanwendungen erforderlichen mechanischen Eigenschaften erreicht.

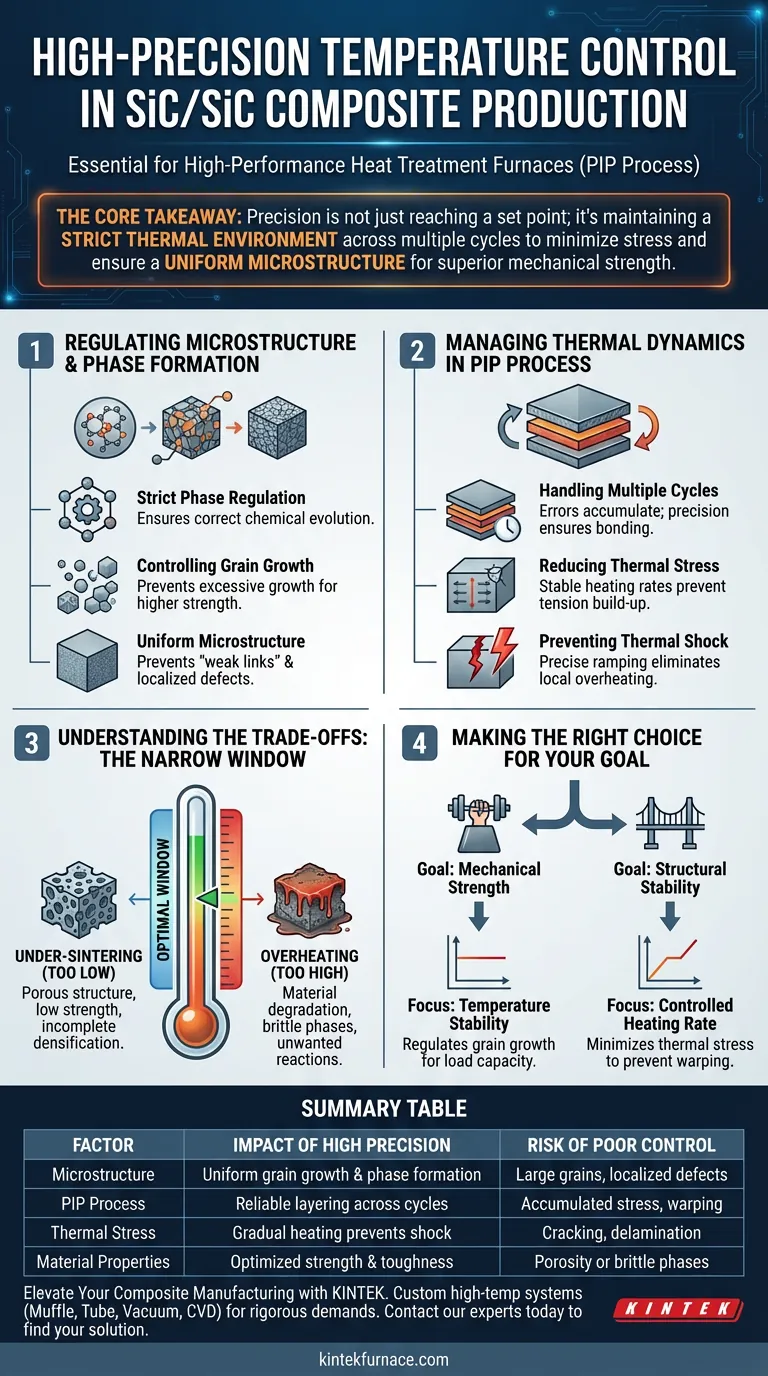

Die Kernbotschaft

Bei der Herstellung von SiC/SiC-Verbundwerkstoffen geht es bei der Temperaturpräzision nicht nur darum, einen Sollwert zu erreichen, sondern darum, über mehrere Verarbeitungszyklen hinweg eine strenge thermische Umgebung aufrechtzuerhalten. Diese Stabilität minimiert die Ansammlung von thermischer Spannung und gewährleistet eine gleichmäßige Mikrostruktur, die die Voraussetzung für überlegene mechanische Festigkeit und strukturelle Stabilität ist.

Regulierung der Mikrostruktur und Phasenbildung

Um zu verstehen, warum Präzision nicht verhandelbar ist, muss man sich ansehen, was während des Wärmebehandlungsprozesses auf mikroskopischer Ebene geschieht.

Strikte Phasenregulierung

Die primäre Referenz gibt an, dass die Bildung der keramischen Matrixphase empfindlich auf thermische Schwankungen reagiert.

Eine präzise Steuerung ermöglicht eine strikte Regulierung dieser Bildung. Dies stellt sicher, dass sich die Matrix chemisch ohne Abweichungen zum gewünschten Zustand entwickelt und eine konsistente Materialbasis entsteht.

Kontrolle des Kornwachstums

Temperaturspitzen können zu unkontrolliertem Kornwachstum innerhalb der Keramikstruktur führen.

Durch die Aufrechterhaltung einer konstanten Temperaturgenauigkeit verhindert der Ofen, dass die Körner übermäßig groß werden. Diese Regulierung ist unerlässlich, da feine, gleichmäßige Kornstrukturen im Allgemeinen eine höhere Festigkeit und Bruchzähigkeit ergeben.

Gleichmäßige Mikrostruktur-Entwicklung

Das Ziel der Wärmebehandlung ist ein homogenes Material.

Eine stabile Erwärmung stellt sicher, dass sich die Mikrostruktur im gesamten Verbundwerkstoff gleichmäßig entwickelt. Dies verhindert die Entstehung von "schwachen Stellen" oder lokalen Defekten, die die Komponente unter Last beeinträchtigen könnten.

Management der thermischen Dynamik im PIP-Prozess

Der Polymerinfiltrations- und Pyrolyseprozess (PIP) birgt einzigartige Herausforderungen, die die thermische Präzision noch kritischer machen.

Handhabung mehrerer Zyklen

Der PIP-Prozess beinhaltet wiederholte Zyklen von Infiltration und Erwärmung zur Verdichtung des Verbundwerkstoffs.

Jeder Fehler bei der Temperaturregelung während eines Zyklus verschwindet nicht einfach, sondern akkumuliert sich. Präzision stellt sicher, dass jede Schicht korrekt mit der vorherigen verbunden wird und die Integrität während der iterativen Fertigungsschritte erhalten bleibt.

Reduzierung der thermischen Spannungsakkumulation

Schnelle Schwankungen oder ungleichmäßige Erwärmung erzeugen innere Spannungen.

Wie in der primären Referenz angegeben, sind stabile Heizraten unerlässlich, um die Ansammlung von thermischer Spannung zu reduzieren. Durch die Steuerung der Temperaturänderungsrate verhindern Sie, dass sich im Material Restspannungen aufbauen, die zu Rissen oder Verzug führen könnten.

Verhinderung von thermischem Schock

Unterstützende Daten zu Vakuumöfen unterstreichen die Bedeutung kontrollierter Heizraten (z. B. spezifische Rampenraten wie 8 °C/min).

Präzises Rampen verhindert thermischen Schock. Dies eliminiert lokale Überhitzung, die eine häufige Ursache für interne Defekte und Delaminationen in Verbundstrukturen ist.

Verständnis der Kompromisse: Das enge Verarbeitungsfenster

Obwohl hohe Präzision das Ziel ist, ist es wichtig, die spezifischen Risiken zu verstehen, die mit Abweichungen vom optimalen Temperaturfenster verbunden sind.

Das Risiko der Unter-Sinterung

Wenn die Temperaturregelung zu niedrig driftet, bleibt die Matrixverdichtung unvollständig.

Dies führt zu einer porösen Struktur, der die notwendige Wärmeleitfähigkeit und mechanische Festigkeit fehlt, was den Verbundwerkstoff für Hochleistungsanwendungen praktisch unbrauchbar macht.

Die Gefahren der Überhitzung

Umgekehrt besteht bei einer zu hohen Temperatur oder zu langer Haltezeit die Gefahr der Materialdegradation.

Übermäßige Hitze kann unerwünschte Grenzflächenreaktionen oder lokales Schmelzen von Bestandteilen hervorrufen. Dies verschlechtert die Materialeigenschaften und erzeugt oft spröde Phasen, die die Fähigkeit des Verbundwerkstoffs, Stößen standzuhalten, verringern.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Wärmebehandlungsprozess für SiC/SiC-Verbundwerkstoffe zu optimieren, müssen Sie Ihre thermische Regelungsstrategie auf Ihre spezifischen Materialziele abstimmen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie die Temperaturstabilität zur Regulierung des Kornwachstums, da eine feine und gleichmäßige Kornstruktur direkt mit einer höheren Tragfähigkeit korreliert.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Konzentrieren Sie sich auf die Steuerung der Heizrate (Aufheizen), um die Ansammlung von thermischer Spannung zu minimieren und Verzug oder Rissbildung während der mehreren PIP-Zyklen zu verhindern.

Die Beherrschung der Temperaturpräzision verwandelt den Ofen von einem einfachen Heizwerkzeug in ein Instrument der mikrostrukturellen Ingenieurtechnik.

Zusammenfassungstabelle:

| Faktor | Auswirkung hoher Präzision | Risiko schlechter Kontrolle |

|---|---|---|

| Mikrostruktur | Gleichmäßiges Kornwachstum und Phasenbildung | Große Körner und lokale Defekte |

| PIP-Prozess | Zuverlässige Schichtung über mehrere Zyklen | Akkumulierte thermische Spannung und Verzug |

| Thermische Spannung | Gleichmäßiges Aufheizen verhindert thermischen Schock | Rissbildung und Delamination durch Spitzen |

| Materialeigenschaften | Optimierte mechanische Festigkeit und Zähigkeit | Porosität (zu kalt) oder spröde Phasen (zu heiß) |

Verbessern Sie Ihre Verbundwerkstoffherstellung mit KINTEK

Präzise thermische Umgebungen sind der Unterschied zwischen Materialversagen und Hochleistungserfolg. KINTEK bietet branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der SiC/SiC-Verbundwerkstoffproduktion entwickelt wurden. Unterstützt durch erstklassige F&E und Präzisionsfertigung sind unsere Hochtemperaturöfen vollständig an Ihre spezifischen Heizraten und Stabilitätsanforderungen anpassbar.

Bereit, Ihre mikrostrukturelle Ingenieurtechnik zu optimieren?

Kontaktieren Sie noch heute unsere Experten, um Ihre Lösung zu finden

Visuelle Anleitung

Referenzen

- Surface Processing and Characterization of Stoichiometry-Varied BaZrS<sub>3</sub> Thin Films. DOI: 10.1021/acsaem.5c01766

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist ein Labor-Blastrockenschrank für die Herstellung von reduzierten Graphenoxid-Vorläufern notwendig? Sicherstellung der Pulverqualität

- Wie bieten Glas-Keramik-Verbundwerkstoffe eine überlegene REE-MA-Immobilisierung? Verbesserung der Abfallstabilität und Leistung

- Wie funktioniert ein Laborofen? Beherrschen Sie die Heizprinzipien für Ihr Labor

- Warum ist eine präzise Temperaturregelung für die Synthese von Kohlenstoffmaterialien unerlässlich? Erzielen Sie überlegene Reinheit und Mikrostruktur

- Was ist der Hauptzweck der Hochtemperaturpyrolyse? Überlegene PFAS-Entfernung durch verbesserte Hydrophobizität freischalten

- Welche Funktion erfüllt ein Wirbelschichtreaktor bei der Pyrolyse von Ölschlamm? Verbesserung der thermischen Effizienz

- Was ist die Bedeutung der programmierten Temperaturregelung bei der Umwandlung von TiO2-Dünnschichten? Beherrschen Sie strukturelle Präzision

- Wie wird ein Massenspektrometer bei TPO-Tests für Katalysatoren eingesetzt? Verbessern Sie Ihre Materialcharakterisierung