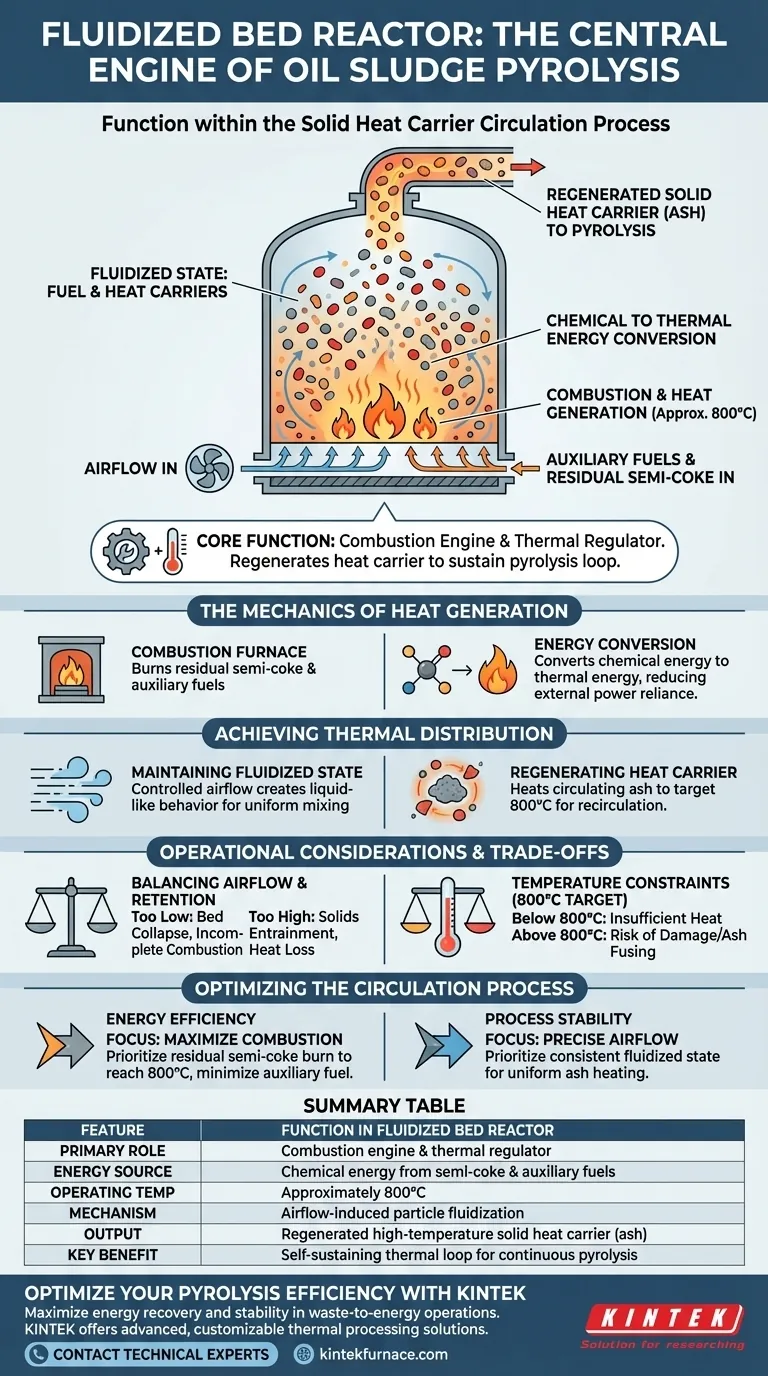

Der Wirbelschichtreaktor fungiert als zentraler Verbrennungsmotor und thermischer Regler im Prozess der Zirkulation fester Wärmeüberträger. Er nutzt Luftstrom, um Halbkoks- und Wärmeüberträgerpartikel in einem flüssigkeitsähnlichen Zustand zu suspendieren, wodurch eine für die effiziente Verbrennung optimierte Umgebung geschaffen wird. Durch die Umwandlung der chemischen Energie von Rest-Halbkoks und Hilfsbrennstoffen in Wärme erhöht er die Temperatur der zirkulierenden Asche auf etwa 800 °C, um die Pyrolyse zu betreiben.

In diesem System schließt der Wirbelschichtreaktor die Lücke zwischen Abfallentsorgung und Energieerzeugung. Sein Hauptzweck ist die Regenerierung des festen Wärmeüberträgers, wodurch minderwertige Nebenprodukte in die Hochtemperatur-Wärmeenergie umgewandelt werden, die zur Aufrechterhaltung des kontinuierlichen Pyrolysezyklus erforderlich ist.

Die Mechanik der Wärmeerzeugung

Fungiert als Verbrennungsofen

Der Reaktor fungiert als primärer Verbrennungsofen für das System. Er ist so konzipiert, dass er den Rest-Halbkoks, der nach der anfänglichen Ölschlammbehandlung verbleibt, sowie alle dem Prozess zugeführten Hilfsbrennstoffe verbrennt.

Umwandlung von chemischer in thermische Energie

Die grundlegende Rolle dieser Einheit ist die Energieumwandlung. Sie wandelt die in den Halbkoks und den Brennstoffen gespeicherte chemische Energie effizient in direkte thermische Energie um. Diese interne Wärmeerzeugung reduziert die Abhängigkeit des Systems von externen Energiequellen.

Erreichung der thermischen Verteilung

Aufrechterhaltung eines fluidisierten Zustands

Um eine effiziente Verbrennung und Wärmeübertragung zu gewährleisten, nutzt der Reaktor einen kontrollierten Luftstrom. Dies hält die Feststoffpartikel – sowohl Brennstoff als auch Wärmeüberträger – in einem fluidisierten Zustand, wodurch sie sich wie eine Flüssigkeit verhalten. Diese Suspension gewährleistet eine gleichmäßige Durchmischung und verhindert die Bildung von heißen oder kalten Zonen.

Regenerierung des Wärmeüberträgers

Das wichtigste Ergebnis dieses Reaktors ist der hochtemperaturfeste feste Wärmeüberträger (zirkulierende Asche). Der Verbrennungsprozess erhitzt diese Asche auf etwa 800 °C. Sobald diese Zieltemperatur erreicht ist, wird die Asche zurück in den Pyrolyse-Reaktor zirkuliert, um die Zersetzung des einströmenden Ölschlamms anzutreiben.

Betriebliche Überlegungen und Kompromisse

Abgleich von Luftstrom und Verweilzeit

Das Erreichen eines stabilen fluidisierten Zustands erfordert eine präzise aerodynamische Steuerung. Wenn der Luftstrom zu gering ist, kann das Bett zusammenfallen, was zu unvollständiger Verbrennung und ungleichmäßiger Erwärmung führt. Umgekehrt kann ein übermäßiger Luftstrom Feststoffe mitreißen und die wesentlichen Wärmeüberträger aus dem Reaktor blasen, bevor sie die Zieltemperatur erreichen.

Temperaturbeschränkungen

Obwohl das Ziel 800 °C beträgt, ist die Einhaltung dieses spezifischen Temperaturbereichs eine strenge betriebliche Einschränkung. Temperaturen unterhalb dieses Schwellenwerts führen zu unzureichender Wärme für die Pyrolyse. Eine signifikante Überschreitung dieses Grenzwerts birgt jedoch das Risiko, die Reaktorausstattung zu beschädigen oder die Aschepartikel zu verschmelzen.

Optimierung des Zirkulationsprozesses

Um die Effektivität des Wirbelschichtreaktors zu maximieren, berücksichtigen Sie Ihre betrieblichen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Maximieren Sie die Verbrennung von Rest-Halbkoks, um die erforderlichen 800 °C zu erzeugen, ohne sich stark auf Hilfsbrennstoffe zu verlassen.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität liegt: Priorisieren Sie eine präzise Luftstromregelung, um einen konsistenten fluidisierten Zustand aufrechtzuerhalten und sicherzustellen, dass die zirkulierende Asche gleichmäßig erhitzt wird.

Der Erfolg in diesem Prozess hängt davon ab, den Reaktor nicht nur als Ofen, sondern als präzises Instrument zur thermischen Regeneration zu behandeln.

Zusammenfassungstabelle:

| Merkmal | Funktion im Wirbelschichtreaktor |

|---|---|

| Hauptrolle | Verbrennungsmotor & thermischer Regler |

| Energiequelle | Chemische Energie aus Halbkoks & Hilfsbrennstoffen |

| Betriebstemperatur | Ca. 800 °C |

| Mechanismus | Luftstrominduzierte Partikelverwirbelung |

| Ergebnis | Regenerierter Hochtemperatur-Festwärmeträger (Asche) |

| Hauptvorteil | Selbsterhaltender thermischer Kreislauf für kontinuierliche Pyrolyse |

Optimieren Sie Ihre Pyrolyseeffizienz mit KINTEK

Möchten Sie die Energierückgewinnung und Prozessstabilität in Ihren Abfall-zu-Energie-Betrieben maximieren? KINTEK bietet fortschrittliche Labor- und Industrielösungen für die hochpräzise thermische Verarbeitung. Mit Unterstützung von F&E und Fertigungsexperten bieten wir kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezielle Hochtemperaturöfen, die für die Behandlung von Ölschlamm und die Materialforschung maßgeschneidert sind.

Verwandeln Sie Ihre Abfallentsorgung in einen hocheffizienten Energiestrom. Kontaktieren Sie noch heute unsere technischen Experten, um zu erfahren, wie unsere Hochtemperatursysteme für Ihre individuellen Labor- oder Produktionsanforderungen angepasst werden können.

Visuelle Anleitung

Referenzen

- Zhengyang Zhang, Changtao Yue. Theoretical Calculation of Heat and Material Balance for Oil Sludge Pyrolysis Process by Solid Heat Carrier Method. DOI: 10.3390/en18020329

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist die Funktion der Wassereinspritzung bei der thermischen Holzmodifikation? Überlegene Stabilität und Hydrophobizität freisetzen

- Was ist die Hauptfunktion von Glasmatrizen bei der Verglasung von HAW? Sichere Immobilisierung radioaktiver Abfälle erreichen

- Warum wird hochreines Argon-Gas zum Spülen des Ofens verwendet? Präzision bei TGA-Oxidationskinetik-Tests gewährleisten

- Was ist die Hauptfunktion eines hochpräzisen programmierbaren Ofens? Beherrschung der T6-Wärmebehandlung von Al-Cu 224

- Warum ist ein präzises Temperaturregelsystem für die Holzkohleveredelung unerlässlich? Perfekte Formtreue erzielen

- Welche Rolle spielt die feuerfeste Auskleidung bei der Kontrolle von Wärmeverlusten? Maximieren Sie Effizienz und Sicherheit in Hochtemperaturöfen

- Was sind die Vorteile von SLRP im Vergleich zu herkömmlichen Hochtemperaturöfen? Revolutionierung von UHTC-Beschichtungen

- Was ist die Funktion der 1500 °C Umgebung bei der Holzkohleveredelung? Hochleistungsfähigen Funktionskohlenstoff erschließen