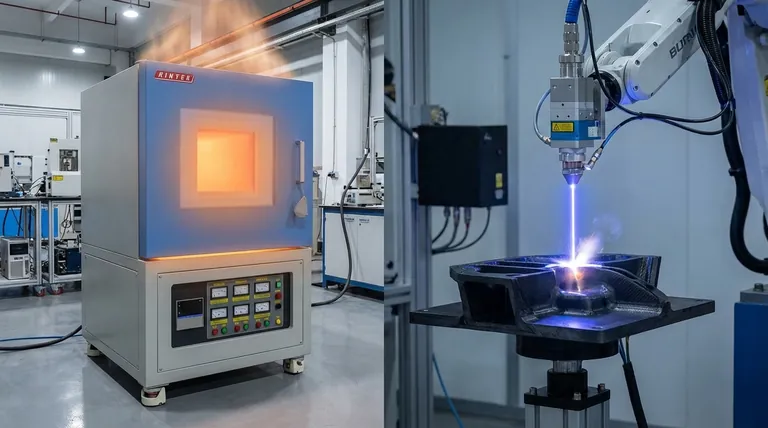

Der Hauptvorteil der selektiven laserreaktiven Pyrolyse (SLRP) ist ihre Fähigkeit, den Keramisierungsprozess von den thermischen Einschränkungen des Substrats zu entkoppeln. Durch die Verwendung eines fokussierten Lasers zur In-situ-Abscheidung eliminiert SLRP die Abhängigkeit von sperrigen, energiereichen herkömmlichen Öfen und deren damit verbundenen langen Vorheizzeiten. Dieser Ansatz ermöglicht eine schnelle Keramisierung direkt auf Materialien wie Kohlenstoff-Kohlenstoff-Verbundwerkstoffen, ohne die gesamte Komponente längeren, schädlichen hohen Temperaturen auszusetzen.

Kernbotschaft Die traditionelle Fertigung erfordert das Erhitzen der gesamten Baugruppe, was Energie verschwendet und das Risiko einer Degradation temperaturempfindlicher Substrate birgt. SLRP löst dieses Problem, indem es präzise, lokalisierte Wärme nur dort anwendet, wo sie benötigt wird, und so die schnelle, energieeffiziente Erstellung von Wärmeschutzsystemen auf komplexen Geometrien ermöglicht.

Thermisches Management und Substratintegrität

Verhinderung längerer thermischer Belastung

Herkömmliche Hochtemperatur-Elektroofen arbeiten durch Erhitzen der gesamten Verarbeitungsumgebung. Dies setzt das Substrat – das zu beschichtende Material – während des gesamten Zyklus extremer Hitze aus.

SLRP ändert diese Dynamik grundlegend. Es ermöglicht eine schnelle Keramisierung, d. h. die keramische Beschichtung wird schnell gebildet, ohne das darunter liegende Material in Hitze "einzubrennen". Dies verhindert, dass das Substrat durch längere Einwirkung hoher Temperaturen degradiert.

In-situ-selektive Abscheidung

SLRP verwendet einen additiven Fertigungsansatz zur Abscheidung von Beschichtungen. Dieser Prozess erfolgt in-situ, d. h. die Beschichtung wird in Echtzeit direkt auf dem Teil synthetisiert und gebunden.

Dies ist besonders vorteilhaft für Substrate wie Kohlenstoff-Kohlenstoff-Verbundwerkstoffe (C/C). Der Laser zielt nur auf die spezifischen Bereiche, die eine Beschichtung benötigen, und lässt den Rest des Materials unbeeinflusst von thermischer Belastung.

Betriebliche Effizienz

Eliminierung von Vorheizzyklen

Eine große Ineffizienz herkömmlicher Öfen ist die Zeit, die benötigt wird, um die Betriebstemperatur zu erreichen. Große Öfen erfordern erhebliche "Aufheizperioden", bevor die Verarbeitung überhaupt beginnen kann.

SLRP beseitigt diese Engstelle vollständig. Da der Laser sofortige, lokalisierte Energie liefert, sind keine langen Vorheizzeiten erforderlich, was die gesamte Fertigungszykluszeit drastisch reduziert.

Reduzierung des Energieverbrauchs

Herkömmliche Methoden werden als "energieintensiv" bezeichnet, da sie ein riesiges Raumvolumen bei extrem hohen Temperaturen aufrechterhalten müssen.

Durch den Wechsel zu einer selektiven Laserquelle hören Hersteller auf, den leeren Raum um das Teil zu erhitzen. Die Energie wird ausschließlich auf die Reaktionszone gerichtet, was eine weitaus energieeffizientere Lösung für die Herstellung von Ultrahochtemperaturkeramiken bietet.

Gestaltungs- und geometrische Flexibilität

Ermöglichung komplexer Geometrien

Ofenbasierte Beschichtungen können bei komplexen Teilen manchmal Schwierigkeiten mit der Gleichmäßigkeit haben oder erfordern eine komplexe Fixierung, um eine gleichmäßige Belichtung zu gewährleisten.

SLRP ist von Natur aus eine Lösung für die additive Fertigung. Diese Flexibilität ermöglicht die präzise Beschichtung komplexer Geometrien, die mit einer "Massenheizmethode" möglicherweise schwierig oder unmöglich effektiv zu verarbeiten wären.

Überlegungen und Kompromisse

Prozessnatur vs. Massenverarbeitung

Obwohl SLRP überlegene Präzision bietet, ist es wichtig, die Verlagerung der Verarbeitungsmethodik zu erkennen.

Herkömmliche Öfen sind "Massenverarbeiter", die die gesamte Oberfläche gleichzeitig über Umgebungswärme behandeln. SLRP ist "selektiv", was einen gerichteten Sichtlinienprozess impliziert, bei dem der Laser den Abscheidungsbereich abfahren muss.

Geräte-Grundfläche

Die primäre Referenz hebt hervor, dass SLRP "sperrige" Öfen eliminiert.

Dies impliziert jedoch einen Kompromiss bei der Gerätekomplexität. Sie tauschen ein großes, passives Heizgefäß gegen ein hochentwickeltes, aktives Lasersystem, das eine präzise Steuerung erfordert, um die gewünschte Abdeckung auf komplexen Formen zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

SLRP stellt eine Verlagerung von passiver Heizung zu aktiver Präzisionsfertigung dar. Um zu entscheiden, ob diese Technologie für Ihre spezifische Anwendung geeignet ist, berücksichtigen Sie Ihre primären Einschränkungen.

- Wenn Ihr Hauptaugenmerk auf dem Substraterhalt liegt: SLRP ist die überlegene Wahl, da es eine längere Einwirkung hoher Temperaturen verhindert und empfindliche Materialien wie C/C-Verbundwerkstoffe schützt.

- Wenn Ihr Hauptaugenmerk auf Energie und Geschwindigkeit liegt: SLRP bietet den größten Vorteil, indem es lange Ofenvorheizzyklen eliminiert und die Energie nur dort konzentriert, wo sie benötigt wird.

SLRP verwandelt die Beschichtung von einem Brute-Force-Thermalereignis in einen präzisen, energieeffizienten Fertigungsschritt.

Zusammenfassungstabelle:

| Merkmal | Herkömmliche Hochtemperaturöfen | Selektive Laserreaktive Pyrolyse (SLRP) |

|---|---|---|

| Heizmethode | Massenverarbeitung (gesamte Kammer) | Selektive, lokalisierte Laserheizung |

| Substratauswirkung | Risiko thermischer Degradation | Minimale Belastung; verhindert Hitzeschäden |

| Verarbeitungsgeschwindigkeit | Lange Vorheiz- und Abkühlzyklen | Schnelle, sofortige Keramisierung |

| Energieeffizienz | Hoher Verbrauch (Heizung von leerem Raum) | Geringer Verbrauch (Energie konzentriert auf Reaktion) |

| Geometrische Flexibilität | Begrenzt durch gleichmäßige Wärmeverteilung | Hoch (ideal für komplexe additive Formen) |

Optimieren Sie Ihre Wärmeschutzsysteme mit KINTEK

Der Übergang von der traditionellen Massenheizung zur Präzisionsfertigung erfordert den richtigen Technologiepartner. Ob Sie mit Kohlenstoff-Kohlenstoff-Verbundwerkstoffen arbeiten oder komplexe Keramikgeometrien entwickeln, KINTEK bietet die Hochleistungslösungen, die Sie benötigen.

Warum KINTEK wählen?

- Fortschrittliche F&E: Unterstützt durch fachmännische Fertigung für Muffel-, Rohr-, Dreh- und Vakuumsysteme.

- Anpassbare Lösungen: CVD-Systeme und Labor-Hochtemperaturöfen, die auf Ihre einzigartigen Forschungs- oder Produktionsanforderungen zugeschnitten sind.

- Effizienz & Präzision: Entwickelt, um die strengen Anforderungen von Ultrahochtemperaturkeramik (UHTC)-Anwendungen zu erfüllen.

Kontaktieren Sie noch heute unsere Spezialisten, um zu erfahren, wie unsere anpassbaren Ofensysteme die Effizienz und Materialintegrität Ihres Labors verbessern können.

Visuelle Anleitung

Referenzen

- Shalini Rajpoot, Chengying Xu. Synthesis of hafnium carbide (HfC) via one‐step selective laser reaction pyrolysis from liquid polymer precursor. DOI: 10.1111/jace.20650

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Warum erfordert hochphenylleitfähiger Silikonkautschuk eine Sekundärvulkanisation? Wesentlicher Leitfaden zur Stabilität

- Welche Materialarten kann ein Chargenofen verarbeiten? Entdecken Sie vielseitige Wärmebehandlungslösungen

- Warum muss für Aluminium-Silizium-Legierungen kontinuierlich Argon von ultrahoher Reinheit zugeführt werden? Gewährleistung der Genauigkeit der Viskositätsdaten

- Was ist die Bedeutung von FE-SEM für SSBSN-Keramiken? Beherrschen Sie die morphologische Analyse für überlegene elektrische Leistung

- Welche Rolle spielt Natriumsilikat (Na2SiO3) als Additiv für Phasenübergänge? Optimierung der Salzschmelzentrennung

- Wie werden Labortrockenschränke und Analysenwaagen zur Bestimmung des Feuchtigkeitsgehalts von Bananenpulver verwendet? Leitfaden zur Präzisionsprüfung

- Wie beeinflusst die Verwendung eines Hochdruckautoklaven aus Edelstahl die Bildung von ZnS/CeO2@CNT? Optimierung des Katalysatorwachstums

- Warum wird XPS zur Analyse von Mangan-Katalysatoren verwendet? Beherrschen Sie Oberflächenvalenzzustände für verbesserte Reaktivität