Kurz gesagt, ein Chargenofen kann eine extrem breite Palette von Materialien verarbeiten, aber die spezifische Materialart hängt vollständig vom Design des Ofens ab. Die häufigsten Kategorien umfassen Metalle und Legierungen (von Stahl bis Titan), fortschrittliche Keramiken, elektronische Komponenten, Glas sowie verschiedene Spezialpulver und Verbundwerkstoffe.

Der Begriff „Chargenofen“ beschreibt eine Betriebsmethode – die Verarbeitung von Materialien einzeln, diskret pro Ladung – und keine spezifische Technologie. Die Atmosphärenkontrolle des Ofens (Luft, Inertgas oder Vakuum) und der Temperaturbereich sind die wahren Faktoren, die bestimmen, welche Materialien er sicher und effektiv verarbeiten kann.

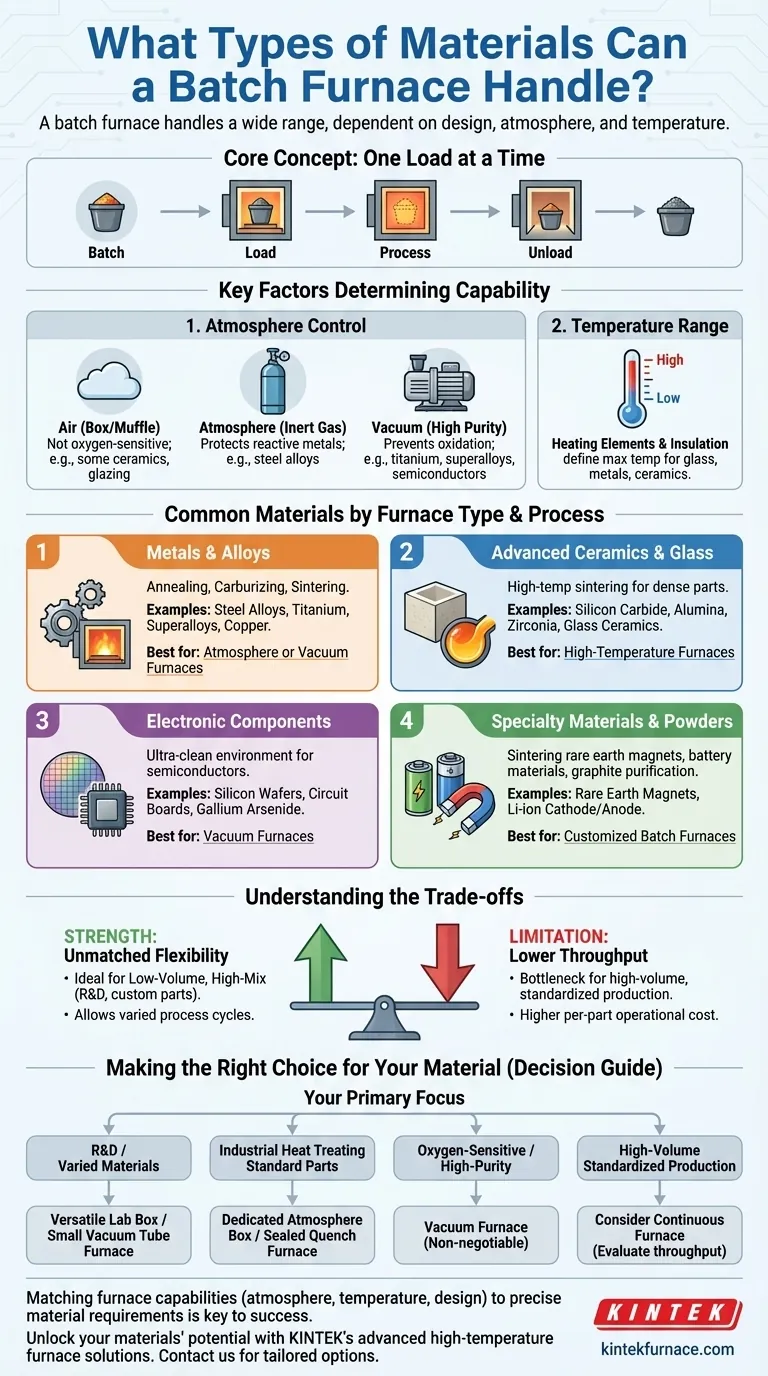

Was definiert die Leistungsfähigkeit eines Chargenofens?

Um zu verstehen, was ein Chargenofen verarbeiten kann, müssen Sie zunächst verstehen, dass es sich um eine breite Kategorie handelt. Ein Dentalofen ist eine Art Chargenofen, ebenso wie ein riesiger industrieller Vakuumofen. Ihre Fähigkeiten werden durch ihre spezifische Konstruktion bestimmt.

Das Kernkonzept: Eine Ladung nach der anderen

Ein Chargenofen verarbeitet eine einzelne, endliche Materialladung von Anfang bis Ende. Dies steht im Gegensatz zu einem Kontinuierlichen Ofen, bei dem Material ständig durch verschiedene Temperaturzonen geführt wird. Diese chargenweise Arbeitsweise macht sie außergewöhnlich flexibel.

Schlüsselfaktor 1: Atmosphärenkontrolle

Die Atmosphäre im Ofen ist die kritischste Variable. Sie verhindert unerwünschte chemische Reaktionen, wie Oxidation, bei hohen Temperaturen.

- Luftöfen (Kasten-/Muffelöfen): Dies sind die einfachsten Typen und eignen sich für Materialien, die nicht sauerstoffempfindlich sind, wie z.B. einige Keramiken zum Glasieren oder Metalle für bestimmte Wärmebehandlungen.

- Atmosphärenöfen: Diese verwenden eine kontrollierte Atmosphäre aus Inertgasen (wie Argon oder Stickstoff), um das Material zu schützen. Sie sind unerlässlich für die Verarbeitung der meisten Stahllegierungen und anderer reaktiver Metalle.

- Vakuumöfen: Diese entfernen die Atmosphäre fast vollständig. Sie bieten das höchste Maß an Reinheit und sind erforderlich für die Verarbeitung hochreaktiver Materialien wie Titan, Superlegierungen, fortschrittliche Keramiken und Halbleiterkomponenten.

Schlüsselfaktor 2: Temperaturbereich

Verschiedene Materialien erfordern stark unterschiedliche Verarbeitungstemperaturen. Die Heizelemente und die Isolierung eines Ofens bestimmen seine maximale Betriebstemperatur, die wiederum seine Eignung für Materialien wie Glas, spezifische Metalllegierungen oder hochreine Keramiken bestimmt.

Gängige Materialien nach Ofentyp

Unter Berücksichtigung der Prinzipien von Atmosphäre und Temperatur können wir Materialien den für ihre Verarbeitung konzipierten Chargenöfen zuordnen.

Metalle und Legierungen

Chargenöfen sind ein Eckpfeiler der Metallurgie. Sie verarbeiten alles von gewöhnlichem Stahl bis hin zu exotischen Legierungen.

Zu den Prozessen gehören Glühen, Aufkohlen (Härten), Anlassen und Sintern von Metallpulvern. Zu den verarbeiteten Materialien gehören Stahllegierungen, Edelstahl, Kupfer- und Titanlegierungen sowie Superlegierungen. Vakuumöfen sind unerlässlich für sauerstoffempfindliche Metalle.

Fortschrittliche Keramiken und Glas

Die für das Sintern erforderlichen hohen Temperaturen machen Chargenöfen ideal für die Herstellung dichter, hochfester Keramikteile.

Diese Kategorie umfasst Materialien wie Siliziumkarbid, Siliziumnitrid, Aluminiumoxid und Zirkonoxidblöcke, die in dentalen und industriellen Anwendungen verwendet werden. Sie werden auch zur Verarbeitung von Glaskeramiken und zum Aufbringen von Glasuren eingesetzt.

Elektronische Bauteile und Halbleiter

Der Bedarf an einer ultrareinen, kontrollierten Umgebung macht Vakuum-Chargenöfen in der Elektronikindustrie unerlässlich.

Sie werden zur Verarbeitung von Siliziumwafern, Galliumarsenid, Leiterplatten und anderen Halbleitermaterialien verwendet, wo selbst mikroskopische Verunreinigungen zu Bauteilversagen führen können.

Spezialmaterialien und Pulver

Die Flexibilität der Chargenverarbeitung eignet sich für eine Vielzahl spezialisierter Anwendungen.

Dazu gehören das Sintern von Seltenerdmagneten, die Verarbeitung von Kathoden-/Anodenmaterialien für Lithiumbatterien, die Reinigung von Graphit und sogar das Recycling von Materialien wie Batterieschrott oder die Raffination von Schlacken in spezialisierten Dreh-Chargenöfen.

Die Kompromisse verstehen

Die Wahl eines Chargenofens bringt klare Kompromisse mit sich, hauptsächlich im Vergleich zu kontinuierlichen Systemen.

Die Stärke: Unübertroffene Flexibilität

Chargenöfen sind ideal für die Produktion mit geringem Volumen und hoher Variantenvielfalt. Sie ermöglichen es, verschiedene Materialien mit unterschiedlichen Prozesszyklen nacheinander zu verarbeiten, was sie perfekt für Forschung und Entwicklung, kundenspezifische Teile oder Anwendungen mit sehr langen Zykluszeiten, wie z. B. das Tiefenaufkohlen, macht.

Die Einschränkung: Geringerer Durchsatz

Für die Großserienfertigung eines einzelnen, standardisierten Teils kann ein Chargenofen zu einem Engpass werden. Sein Durchsatz ist naturgemäß begrenzt durch die Zeit, die zum Beladen, Verarbeiten, Abkühlen und Entladen einer einzelnen Charge benötigt wird.

Die Kostenbetrachtung

Im Allgemeinen haben Chargenöfen eine geringere anfängliche Kapitalinvestition als vergleichbare kontinuierliche Öfen. Ihre Betriebskosten pro Teil können jedoch höher sein aufgrund eines weniger effizienten Energieverbrauchs und mehr manueller Interaktion im Vergleich zu einer vollautomatischen kontinuierlichen Linie.

Die richtige Wahl für Ihr Material treffen

Die Entscheidung betrifft nicht die Verwendung eines „Chargenofens“, sondern welche spezifische Art von Chargenofen zu Ihrem Material und Prozess passt.

- Wenn Ihr Hauptaugenmerk auf F&E oder der Verarbeitung verschiedener Materialien liegt: Ein vielseitiger Laborkastenofen oder ein kleiner Vakuumröhrenofen bietet die größte Betriebsflexibilität.

- Wenn Ihr Hauptaugenmerk auf der industriellen Wärmebehandlung von Standardstahlteilen liegt: Ein spezieller Atmosphärenkastenofen oder ein dicht abgeschreckter Ofen ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von sauerstoffempfindlichen oder hochreinen Materialien liegt: Ein Vakuumofen ist unerlässlich, um Oxidation zu verhindern und die endgültige Integrität von Materialien wie Titan, Superlegierungen oder fortschrittlichen Keramiken zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, standardisierten Produktion liegt: Sie sollten zuerst prüfen, ob ein kontinuierlicher Ofen anstelle eines Chargenofens besser zu Ihren Durchsatzzielen passt.

Letztendlich ist die Abstimmung der spezifischen Fähigkeiten des Ofens – Atmosphäre, Temperatur und Design – auf die genauen Anforderungen Ihres Materials der Schlüssel zu einer erfolgreichen thermischen Verarbeitung.

Zusammenfassungstabelle:

| Materialkategorie | Häufige Beispiele | Geeigneter Ofentyp |

|---|---|---|

| Metalle und Legierungen | Stahl, Titan, Superlegierungen | Atmosphären- oder Vakuumöfen |

| Fortschrittliche Keramiken | Siliziumkarbid, Aluminiumoxid | Hochtemperaturöfen |

| Elektronische Komponenten | Siliziumwafer, Halbleiter | Vakuumöfen |

| Spezialmaterialien | Seltenerdmagnete, Batteriematerialien | Kundenspezifische Chargenöfen |

Entdecken Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch außergewöhnliche F&E und Eigenfertigung bieten wir verschiedenen Laboratorien maßgeschneiderte Optionen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Effizienz und Ergebnisse verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele in der thermischen Verarbeitung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist ein Quarzdurchlaufofen und was ist seine Hauptfunktion? Unverzichtbar für die Echtzeit-Materialbeobachtung

- Wie sollte ein Quarzrohr-/Quarzofen gereinigt werden? Wesentliche Schritte für eine sichere, kontaminationsfreie Wartung

- Wie läuft der Arbeitsprozess eines Quarzrohr-Ofens typischerweise ab? Präzisionserhitzung für fortschrittliche Materialien meistern

- Welche technischen Anforderungen beeinflussen die externe thermische Festigkeit von Ofenrohren? Optimierung für Hochtemperaturanwendungen

- Welche Faktoren sollten beim Kauf eines Quarzrohrofens berücksichtigt werden?Wichtige Auswahlkriterien für optimale Leistung