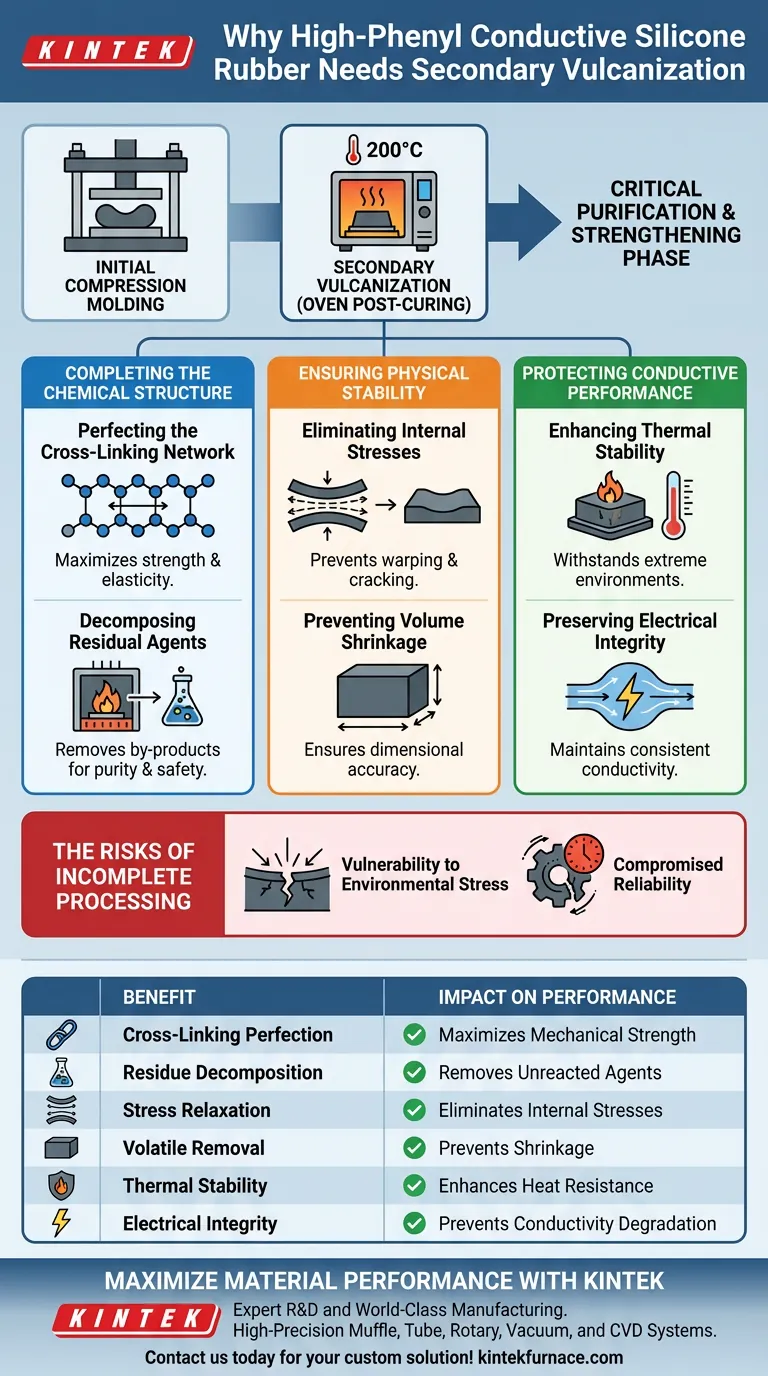

Die Sekundärvulkanisation ist ein zwingender Nachbearbeitungsschritt, der zur Stabilisierung der physikalischen und elektrischen Eigenschaften von hochphenylleitfähigem Silikonkautschuk erforderlich ist. Durch die Einwirkung einer Hochtemperatur-Ofenumgebung (typischerweise bei 200 °C) auf das Formteil werden flüchtige chemische Nebenprodukte entfernt und die interne Struktur des Materials finalisiert.

Während die anfängliche Formpressung dem Kautschuk seine Form gibt, wirkt die Sekundärvulkanisation als kritische Reinigungs- und Verstärkungsphase. Sie stellt sicher, dass das Material ein vollständig ausgebildetes Vernetzungsnetzwerk bildet und zukünftige Degradation oder Ausfälle in Umgebungen mit hoher Beanspruchung verhindert.

Vollendung der chemischen Struktur

Perfektionierung des Vernetzungsnetzwerks

Der anfängliche Formgebungsprozess initiiert die chemischen Bindungen, die den Kautschuk zusammenhalten, aber selten vervollständigt. Die Sekundärvulkanisation treibt diese Reaktion bis zum absoluten Limit.

Die Einwirkung anhaltender Hitze erleichtert die vollständige Perfektionierung des Vernetzungsnetzwerks. Dies stellt sicher, dass das Material seine maximale theoretische Festigkeit und Elastizität erreicht.

Zersetzung von Restmitteln

Während der primären Formgebungsphase werden Vulkanisationsmittel zugeführt, um den Kautschuk zu härten, wobei oft unreagierte Rückstände zurückbleiben.

Der Ofenprozess zersetzt diese Nebenprodukte der restlichen Vulkanisationsmittel effektiv. Die Beseitigung dieser Rückstände ist entscheidend für die chemische Reinheit und Sicherheit der fertigen Komponente.

Gewährleistung der physikalischen Stabilität

Beseitigung interner Spannungen

Der Formpressprozess beinhaltet hohen Druck und schnelle Formänderungen, die interne mechanische Spannungen im Material einschließen.

Die Sekundärvulkanisation wirkt als Entspannungsphase. Die Hitze ermöglicht die Neuausrichtung der Polymerketten und beseitigt effektiv interne Spannungen, die andernfalls im Laufe der Zeit zu Verzug oder Rissbildung führen könnten.

Verhinderung von Volumenschwund

Wenn flüchtige Nebenprodukte im Kautschukmatrix eingeschlossen bleiben, entweichen sie schließlich, wenn das Teil in Gebrauch genommen wird.

Durch das kontrollierte Ausstoßen dieser flüchtigen Stoffe in einer Ofenumgebung reduzieren Hersteller das Risiko unerwarteten Volumenschwunds. Dies stellt sicher, dass das Teil seine beabsichtigten Abmessungen beibehält, auch bei Verwendung in Hochtemperaturanwendungen.

Schutz der leitfähigen Leistung

Verbesserung der thermischen Stabilität

Hochphenylsilikonkautschuk wird oft wegen seiner Fähigkeit, extremen Umgebungen standzuhalten, ausgewählt.

Die Sekundärvulkanisation vorkonditioniert das Material und verbessert seine thermische Stabilität erheblich. Dies bereitet den Kautschuk darauf vor, zuverlässig zu funktionieren, ohne sich bei Einwirkung von Betriebswärme zu zersetzen.

Erhaltung der elektrischen Integrität

Für leitfähigen Kautschuk ist Stabilität nicht nur mechanisch, sondern auch elektrisch. Restflüchtige Stoffe können das leitfähige Netzwerk im Kautschuk stören.

Die Entfernung dieser flüchtigen Stoffe verhindert die Degradation der leitfähigen Eigenschaften. Dies stellt sicher, dass das Material über seine gesamte Lebensdauer eine konsistente elektrische Leistung beibehält.

Die Risiken unvollständiger Verarbeitung

Anfälligkeit für Umgebungsbelastungen

Das Überspringen dieses Schritts lässt das Material chemisch "unfertig". Ohne Sekundärvulkanisation behält der Kautschuk eine Anfälligkeit für thermische Schocks und Umgebungsbelastungen, die zu einem vorzeitigen Ausfall führen können.

Kompromittierte Zuverlässigkeit

Das Vorhandensein von Restflüchtigen Stoffen ist wie eine tickende Zeitbombe im Material. Wenn diese während der Herstellung nicht entfernt werden, können sie während des Betriebs freigesetzt werden und die physikalische Form und Leitfähigkeit der Komponente verändern, wenn Sie es sich am wenigsten leisten können.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung von hochphenylleitfähigem Silikonkautschuk zu maximieren, stimmen Sie Ihre Verarbeitungsschritte auf Ihre spezifischen Leistungsanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf Maßgenauigkeit liegt: Priorisieren Sie diesen Schritt, um flüchtige Stoffe frühzeitig zu entfernen und Volumenschwund zu verhindern, der später kritische Toleranzen verändern könnte.

- Wenn Ihr Hauptaugenmerk auf elektrischer Zuverlässigkeit liegt: Stellen Sie sicher, dass der Zyklus die vollen 200 °C erreicht, um alle Rückstände zu entfernen, die die Leitfähigkeit beeinträchtigen oder zu Signaldegradation führen könnten.

- Wenn Ihr Hauptaugenmerk auf Langzeitbeständigkeit liegt: Verwenden Sie die Sekundärvulkanisation, um interne Formspannungen abzubauen und die Wahrscheinlichkeit mechanischer Ausfälle unter thermischer Belastung zu verringern.

Die Sekundärvulkanisation wandelt eine geformte Gestalt in ein fertiges, technisches Material um, das der realen Welt standhalten kann.

Zusammenfassungstabelle:

| Vorteil | Auswirkung auf die Materialleistung |

|---|---|

| Perfektionierung der Vernetzung | Maximiert mechanische Festigkeit und Elastizität |

| Zersetzung von Rückständen | Entfernt unreagierte Mittel für chemische Reinheit |

| Spannungsrelaxation | Beseitigt interne Spannungen zur Vermeidung von Verzug |

| Entfernung von flüchtigen Stoffen | Verhindert Schwund und erhält die Maßgenauigkeit |

| Thermische Stabilität | Verbessert die Beständigkeit gegenüber extremen Hitzeumgebungen |

| Elektrische Integrität | Verhindert die Degradation leitfähiger Eigenschaften |

Maximieren Sie die Materialleistung mit KINTEK

Lassen Sie nicht zu, dass unvollständige Verarbeitung Ihre kritischen Komponenten beeinträchtigt. Mit Experten-F&E und erstklassiger Fertigung bietet KINTEK eine vollständige Palette von hochpräzisen Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen. Ob Sie hochphenylleitfähigen Kautschuk stabilisieren oder spezialisierte chemische Strukturen perfektionieren müssen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen thermischen Verarbeitungsanforderungen zu erfüllen.

Bereit, die Effizienz und Zuverlässigkeit Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- Ao Liu, Chaocan Zhang. A High-Temperature-Resistant and Conductive Flexible Silicone Rubber with High Phenyl Content Based on Silver-Coated Glass Fibers. DOI: 10.3390/polym17091187

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist die Funktion eines Ofens bei der Behandlung von CuAlMn-Legierungen? Perfekte mikrostrukturelle Homogenisierung erreichen

- Was ist die Bedeutung der Verwendung eines Temperofens bei Gassensoren? Verbesserung von Stabilität und Empfindlichkeit

- Wie gewährleisten ein Festbettreaktor und ein Elektroofen Genauigkeit bei der Bewertung der katalytischen Oxidation von Wasserstoffisotopen?

- Welche Rolle spielt eine oszillierende Heizstufe beim Wachstum von WO3-Dünnschichten? Steuerung von Kinetik und Kristallorientierung

- Wie werden Magnetrührer und Trockenschränke mit konstanter Temperatur bei der nasschemischen Synthese von Kupfer-Selenid-Nanostäben eingesetzt?

- Warum ist die Verwendung von silberhaltigen Hartlotelegierungen in TEGs verboten? Verhinderung von Halbleiterdegradation

- Was ist die Funktion eines Konstanttemperaturtrockenschranks bei der Synthese von Cr/NiONP? Gewährleistung von Präzision und Partikelstabilität

- Warum sind Durchlauföfen ideal für die Großserienfertigung? Steigern Sie den Durchsatz und die Konsistenz