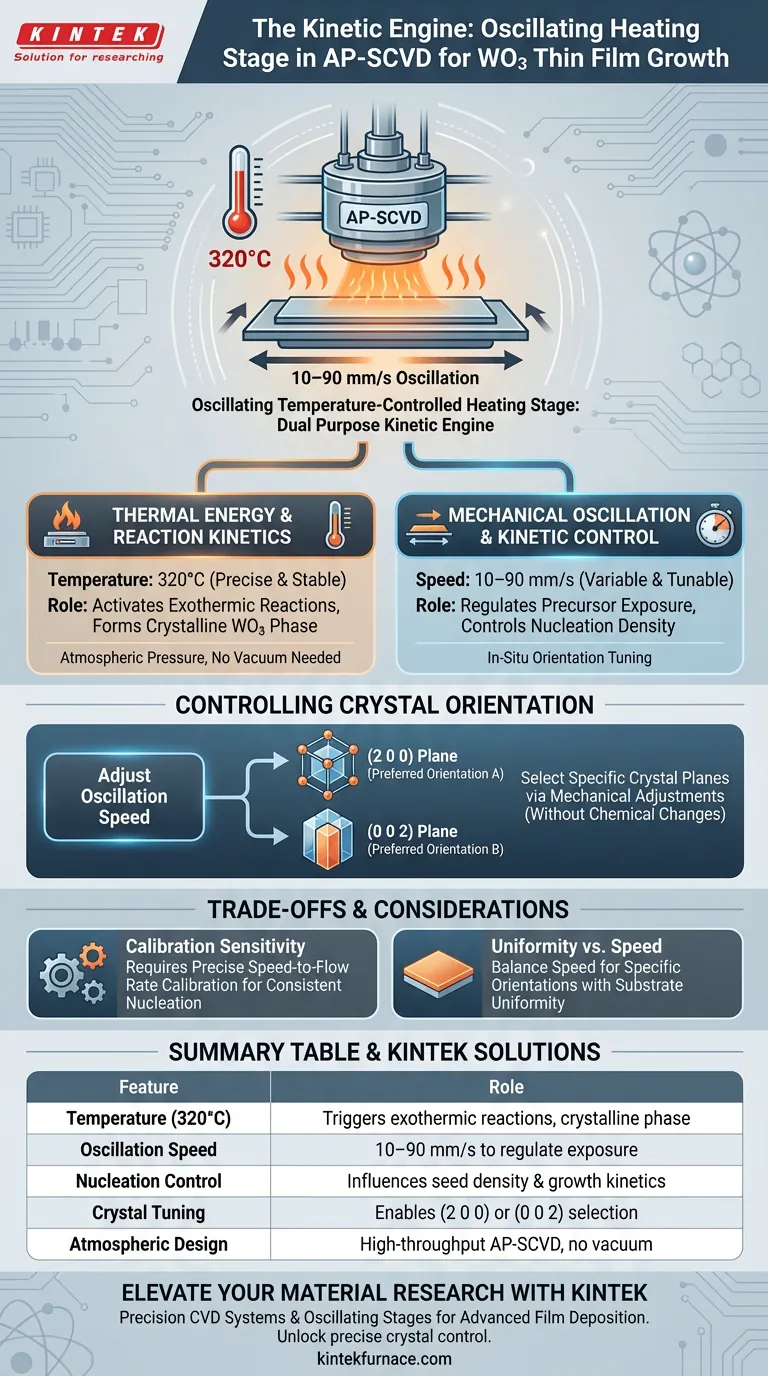

Die oszillierende, temperaturkontrollierte Heizstufe fungiert als kinetische Antriebskraft für den gesamten Abscheidungsprozess. Sie erfüllt einen doppelten Zweck: Sie liefert die präzise thermische Energie, die zur Auslösung chemischer Reaktionen erforderlich ist, und nutzt mechanische Bewegung, um zu bestimmen, wie der Film keimt und wächst. Durch die strikte Beibehaltung der Substrattemperatur von 320 °C bei spezifischen Oszillationsgeschwindigkeiten (10–90 mm/s) ermöglicht diese Komponente die Kontrolle der Kristallorientierung von Wolframtrioxid (WO3)-Dünnschichten, ohne die chemischen Vorläufer zu verändern.

Durch die Kopplung konstanter thermischer Energie mit variabler mechanischer Geschwindigkeit ermöglicht dieses System die In-situ-Abstimmung von Materialeigenschaften. Es verlagert den Steuerungsmechanismus von der chemischen Zusammensetzung zur physikalischen Kinetik und ermöglicht die Auswahl spezifischer Kristallflächen einfach durch Anpassung der Bühnenbewegung.

Thermische Energie und Reaktionskinetik

Die erste Rolle der Heizstufe ist die grundlegende Thermodynamik. Ohne präzise Temperaturkontrolle kann der chemische Gasphasenabscheidungsprozess nicht effektiv eingeleitet werden.

Aktivierung exothermer Reaktionen

Die Bühne schafft die notwendige Umgebung für die Filmbildung, indem sie das Substrat auf 320 °C hält.

Diese spezifische Temperatur ist entscheidend. Sie liefert die thermische Energie, die zur Induktion der exothermen Reaktionen erforderlich ist, die die kristalline Phase von WO3 bilden.

Beseitigung von Vakuumabhängigkeiten

Da dies in einem Atmospheric Pressure Spatial Chemical Vapor Deposition (AP-SCVD)-System geschieht, arbeitet die Heizstufe in einer offenen Umgebung.

Dieses Design unterstützt die kontinuierliche Zufuhr von Vorläufern, ohne dass komplexe Vakuumpumpen oder versiegelte Reaktionskammern erforderlich sind.

Die Rolle der mechanischen Oszillation

Der "oszillierende" Aspekt der Bühne ist das, was das System von statischen Abscheidungsmethoden unterscheidet. Es macht die physische Bewegung der Probe zu einer Variable für die Steuerung des Wachstums.

Regulierung der Vorläuferexposition

Die Bühne bewegt das Substrat mit einer Hin- und Herbewegung unter dem Reaktorkopf hin und her.

Diese Oszillation bestimmt die genaue Dauer, während der das Substrat den Vorläufergasen ausgesetzt ist.

Auswirkungen auf die Keimungsdichte

Durch die Anpassung der Oszillationsgeschwindigkeit zwischen 10 und 90 mm/s beeinflussen Sie direkt die Wachstumskinetik.

Höhere oder niedrigere Geschwindigkeiten ändern die Expositionszeit. Diese Variation modifiziert die Keimungsdichte und bestimmt, wie viele Kristallkeime sich auf der Oberfläche bilden.

Kontrolle der Kristallorientierung

Der ultimative Wert dieser Heizstufe liegt in ihrer Fähigkeit, die strukturelle Ausrichtung der Dünnschicht zu bestimmen.

In-situ-Orientierungsabstimmung

Sie können spezifische Kristallorientierungen rein durch mechanische Anpassungen auswählen.

Durch Manipulation der Oszillationsgeschwindigkeit fördert das System das Wachstum entlang bevorzugter Ebenen.

Auswahl spezifischer Ebenen

Die primäre Referenz hebt hervor, dass dieser Mechanismus die Kontrolle über spezifische Orientierungen wie die (2 0 0) oder (0 0 2) Ebenen ermöglicht.

Dies ermöglicht die Anpassung der Eigenschaften des Films an spezifische Anwendungen.

Verständnis der Kompromisse

Während die oszillierende Bühne hohen Durchsatz und Flexibilität bietet, bringt sie spezifische betriebliche Überlegungen mit sich.

Kalibrierungsempfindlichkeit

Die Verbindung zwischen Oszillationsgeschwindigkeit und Filmqualität ist direkt und empfindlich.

Wenn die Geschwindigkeit nicht präzise auf die Vorläuferflussrate kalibriert ist, riskieren Sie eine inkonsistente Keimungsdichte.

Gleichmäßigkeit vs. Geschwindigkeit

Obwohl das System für die Gleichmäßigkeit über große Flächen ausgelegt ist, könnten extreme Oszillationsgeschwindigkeiten theoretisch die laminare Gasströmung in der offenen Atmosphäre stören.

Betreiber müssen die Notwendigkeit spezifischer Kristallorientierungen mit der Anforderung einer gleichmäßigen Filmdicke über das gesamte Substrat hinweg abwägen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität der oszillierenden Heizstufe zu maximieren, stimmen Sie Ihre Einstellungen auf Ihre spezifischen Materialanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Reaktionsinitiierung liegt: Stellen Sie sicher, dass die Bühne so kalibriert ist, dass sie eine stabile Temperatur von 320 °C aufrechterhält, um die notwendigen exothermen Reaktionen zuverlässig auszulösen.

- Wenn Ihr Hauptaugenmerk auf der Kristallorientierung liegt: Variieren Sie die Oszillationsgeschwindigkeit zwischen 10 und 90 mm/s, um selektiv die (2 0 0) oder (0 0 2) Ebenen zu bevorzugen.

- Wenn Ihr Hauptaugenmerk auf dem Durchsatz liegt: Nutzen Sie die oszillierende Bewegung, um große Substrate kontinuierlich zu verarbeiten, ohne eine Vakuumdichtung zu brechen.

Die Beherrschung der Geschwindigkeit Ihrer Heizstufe ist ebenso entscheidend wie die Auswahl der richtigen chemischen Vorläufer für qualitativ hochwertige WO3-Filme.

Zusammenfassungstabelle:

| Merkmal | Rolle beim Wachstum von WO3-Dünnschichten |

|---|---|

| Temperatur (320 °C) | Löst exotherme Reaktionen für die Bildung kristalliner Phasen aus |

| Oszillationsgeschwindigkeit | Variiert zwischen 10–90 mm/s zur Regulierung der Vorläufer-Expositionszeit |

| Keimungssteuerung | Beeinflusst Keimdichte und Filmwachstumskinetik durch Bewegung |

| Kristallabstimmung | Ermöglicht die Auswahl von (2 0 0) oder (0 0 2) Ebenen ohne chemische Änderungen |

| Atmosphärisches Design | Beseitigt Vakuumabhängigkeit für hohen Durchsatz bei AP-SCVD |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist das Rückgrat der hochwertigen Dünnschichtabscheidung. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Röhren-, Rotations-, Vakuum- und CVD-Systemen, einschließlich spezialisierter Lösungen für Hochtemperaturprozesse im Labor. Ob Sie eine oszillierende Bühne für AP-SCVD oder einen vollständig anpassbaren Ofen für einzigartige Materialanforderungen benötigen, unser Ingenieurteam steht Ihnen zur Verfügung.

Erzielen Sie noch heute präzise Kontrolle über Ihre Kristallorientierungen.

Kontaktieren Sie KINTEK-Experten

Visuelle Anleitung

Referenzen

- Zhuotong Sun, Judith L. MacManus‐Driscoll. Low-temperature open-atmosphere growth of WO<sub>3</sub> thin films with tunable and high-performance photoresponse. DOI: 10.1039/d3tc02257a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Warum ist die Schichtgleichmäßigkeit in der Halbleiterfertigung wichtig? Gewährleistung hoher Geräteleistung und Ausbeute

- Was ist die Hauptfunktion eines Labor-Trockenschranks? Wesentliche Vorbereitung für La-EPS-C-450 Keramikadsorbentien

- Was sind die Vorteile des Wiederbeschichtungsprozesses? Steigerung der Adsorptionskapazität über die ursprüngliche Leistung hinaus

- Warum ist ein Labor-Blastrockenschrank für die Herstellung von reduzierten Graphenoxid-Vorläufern notwendig? Sicherstellung der Pulverqualität

- Welche vorbereitenden Fragen sollten vor der Umstellung auf elektrisch beheizte Prozesse geklärt werden? Gewährleisten Sie einen reibungslosen Übergang zur elektrischen Beheizung

- Warum sind ein Strahlungstrocknungsofen und ein Gefriertrockner für GO-Nanofasern notwendig? Essentielle Trocknungssynergie

- Warum muss die Gießdispersion in einem 100°C Trockenschrank behandelt werden? Sicherstellung einer perfekten Filmmorphologie

- Welche Rolle spielt eine Mischung aus 5 % N2 + 95 % H2 beim Plasmanitrieren? Verbesserung der Ermüdungsfestigkeit und Eliminierung von weißen Schichten