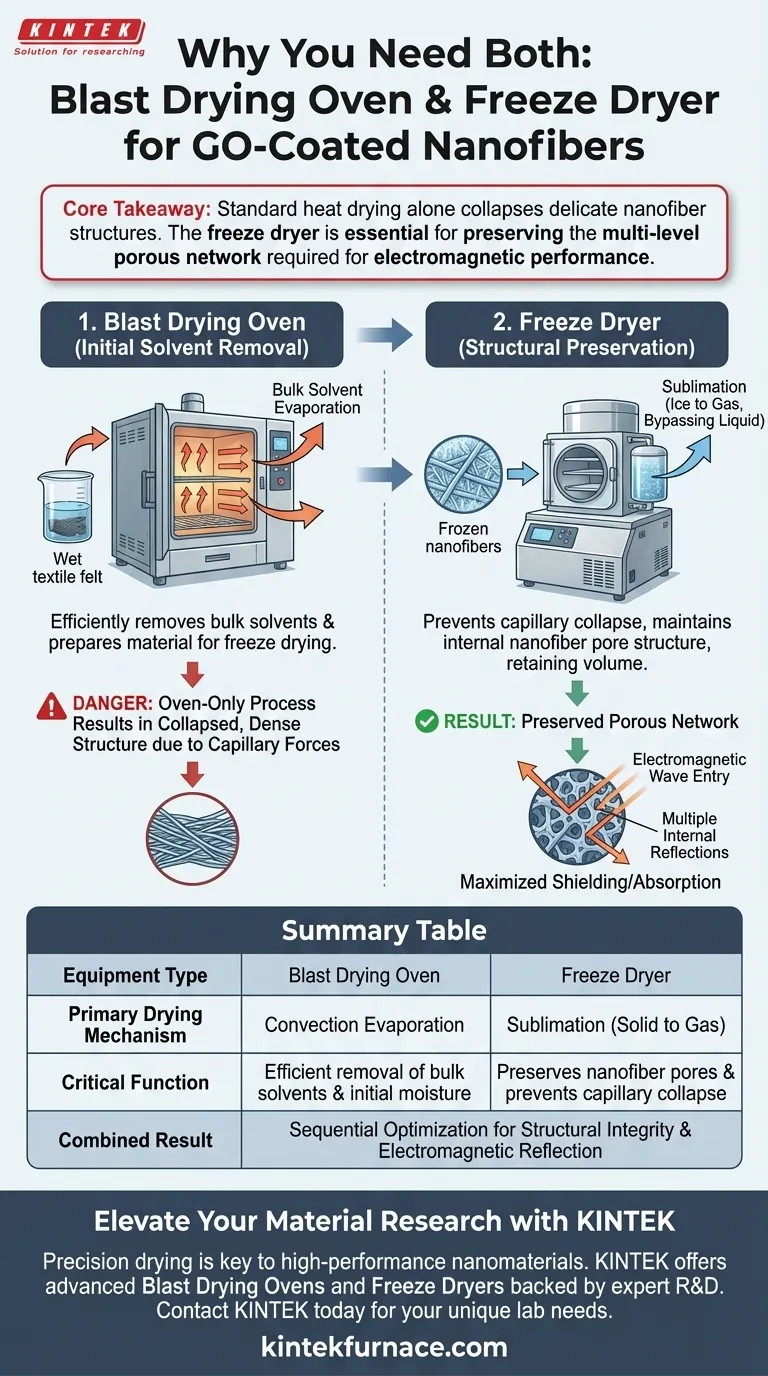

Der Strahlungstrocknungsofen und der Gefriertrockner erfüllen unterschiedliche, aufeinanderfolgende Rollen bei der Herstellung von Graphenoxid (GO)-beschichteten Nanofasern, um die grundlegende Trocknung mit Strukturerhaltung in Einklang zu bringen. Der Strahlungstrocknungsofen wird verwendet, um zunächst Lösungsmittel aus dem Textilfilz zu entfernen, während der Gefriertrockner benötigt wird, um Restfeuchtigkeit durch Sublimation zu entfernen und die mikroskopische Architektur des Materials zu schützen.

Kernbotschaft Die alleinige Standard-Wärmetrocknung erzeugt Kapillarkräfte, die die empfindliche innere Struktur von Nanofasern kollabieren lassen. Der Gefriertrockner ist unerlässlich, da er die Verdampfung von Flüssigkeiten umgeht und das mehrstufige poröse Netzwerk erhält, das für die effektive Absorption und Reflexion von elektromagnetischen Wellen durch das Material erforderlich ist.

Die Rolle des Strahlungstrocknungsofens

Anfängliche Lösungsmittelentfernung

Der Prozess beginnt mit dem Strahlungstrocknungsofen. Seine Hauptfunktion ist die effiziente Entfernung von Lösungsmitteln aus dem Textilfilz.

Vorbereitung auf die Sublimation

Dieser Schritt bewältigt den Großteil der Trocknungsarbeit. Er bereitet das Material auf die präzisere und empfindlichere Phase der anschließenden Gefriertrocknung vor.

Die entscheidende Funktion der Gefriertrocknung

Sublimation vs. Verdampfung

Im Gegensatz zum Ofen entfernt der Gefriertrockner Feuchtigkeit durch Sublimation bei extrem niedrigen Temperaturen. Das bedeutet, dass die Feuchtigkeit direkt vom festen Zustand (Eis) in den gasförmigen Zustand übergeht und die flüssige Phase vollständig umgeht.

Verhinderung von strukturellem Kollaps

Der Hauptgrund für die Verwendung eines Gefriertrockners ist die Vermeidung der Kapillarkräfte, die mit der Verdampfung von Flüssigkeiten verbunden sind. Wenn Flüssigkeit in einem herkömmlichen Ofen verdampft, kann die Oberflächenspannung die Wände der Nanofasern zusammenziehen und dazu führen, dass die Struktur schrumpft oder kollabiert.

Erhaltung der inneren Poren

Durch die Verwendung von Sublimation erhält der Gefriertrockner die Integrität der Porenstruktur der Nanofasern. Dies führt zu einem Material, das sein ursprüngliches Volumen und sein offenes Netzwerk beibehält, anstatt zu einem dichten Film zu kollabieren.

Warum Struktur die Leistung bestimmt

Ermöglichung des Eintritts elektromagnetischer Wellen

Die erhaltenen, mehrstufigen inneren Poren sind entscheidend für die Funktion des Materials. Sie ermöglichen es elektromagnetischen Wellen, in das Material einzutreten, anstatt von der Oberfläche abzuprallen.

Ermöglichung von Mehrfachreflexionen

Sobald die Wellen in die poröse Struktur eingedrungen sind, erfahren sie Mehrfachreflexionen innerhalb des inneren Hohlraums. Dieser Mechanismus ist entscheidend für die Energieableitung und die Maximierung der Abschirmungs- oder Absorptionsleistung der GO-Beschichtung.

Häufige Fallstricke, die es zu vermeiden gilt

Die Gefahr von Abkürzungen

Der Versuch, den gesamten Trocknungsprozess in einem Strahlungstrocknungsofen durchzuführen, ist ein häufiger Fehler. Obwohl das Material getrocknet wird, führt dies wahrscheinlich zu einer kollabierten, dichten Struktur.

Verlust der Funktionalität

Ohne das offene Porennetzwerk, das durch Gefriertrocknung erhalten bleibt, verliert das Material seine Fähigkeit, elektromagnetische Wellen einzufangen. Eine kollabierte Struktur verhindert die notwendigen mehrfachen inneren Reflexionen, wodurch die GO-Beschichtung für ihre beabsichtigte Anwendung erheblich weniger wirksam wird.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre GO-beschichteten Nanofasern wie beabsichtigt funktionieren, wenden Sie die Trocknungsstufen basierend auf den spezifischen physikalischen Anforderungen des Materials an:

- Wenn Ihr Hauptaugenmerk auf der Entfernung von Lösungsmitteln liegt: Verwenden Sie den Strahlungstrocknungsofen als Vorstufe, um die anfängliche Trocknungslast effizient zu bewältigen.

- Wenn Ihr Hauptaugenmerk auf der elektromagnetischen Leistung liegt: Sie müssen einen Gefriertrockner für die Endstufe verwenden, um den Kollaps der Poren zu verhindern und sicherzustellen, dass das Material Wellen einfangen und reflektieren kann.

Durch die Kombination dieser Methoden erhalten Sie ein trockenes Material, das die komplexe innere Architektur für Hochleistungsanwendungen beibehält.

Zusammenfassungstabelle:

| Gerätetyp | Primärer Trocknungsmechanismus | Entscheidende Funktion bei der GO-Herstellung |

|---|---|---|

| Strahlungstrocknungsofen | Konvektionstrocknung | Effiziente Entfernung von Lösungsmitteln & anfänglicher Feuchtigkeit |

| Gefriertrockner | Sublimation (Fest zu Gas) | Erhält Nanofaserporen & verhindert Kapillarkollaps |

| Kombiniertes Ergebnis | Sequentielle Optimierung | Erhält die strukturelle Integrität für die elektromagnetische Reflexion |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision bei der Trocknung ist der Unterschied zwischen einem kollabierten Film und einem leistungsstarken porösen Netzwerk. KINTEK bietet die fortschrittlichen thermischen und Vakuumlösungen, die für die anspruchsvolle Synthese von Nanomaterialien erforderlich sind. Unterstützt durch erstklassige F&E und Fertigung bieten wir leistungsstarke Strahlungstrocknungsofen, Gefriertrockner und anpassbare Vakuum- und CVD-Systeme, die auf Ihre spezifischen Laboranforderungen zugeschnitten sind.

Lassen Sie nicht zu, dass eine unsachgemäße Trocknung Ihre Graphenoxid-Forschung beeinträchtigt. Kontaktieren Sie KINTEK noch heute, um sich mit unseren Experten über die perfekte Ausrüstung für Ihre einzigartigen Bedürfnisse zu beraten.

Visuelle Anleitung

Referenzen

- Mengyao Guo, Guohua Chen. Reduced Graphene Oxide Modified Nitrogen-Doped Chitosan Carbon Fiber with Excellent Electromagnetic Wave Absorbing Performance. DOI: 10.3390/nano14070587

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Was sind die Vor- und Nachteile der Mikrowellentrocknung für Eisenerzbriketts? Experten-Prozess-Einblicke

- Was ist die Hauptfunktion eines Umluftofens bei der Synthese von SnmCunOx-t? Master Chemical Foaming

- Was ist die Funktion eines Inertgasversorgungssystems bei der Pyrolyse von Schwarzlauge? Präzise atmosphärische Kontrolle erreichen

- Warum sind benutzerdefinierte Funktionen (UDFs) für die Modellierung komplexer Verbrennungsprozesse notwendig? Präzision in der Ofensimulation freischalten

- Wie werden Magnetrührer und Trockenschränke mit konstanter Temperatur bei der nasschemischen Synthese von Kupfer-Selenid-Nanostäben eingesetzt?

- Wie wird ein Vakuumtrockenschrank während des Trocknungsprozesses von NVP/C-Gel verwendet? Gewährleistung hoher Reinheit & struktureller Integrität

- Was ist der Zweck des Vorwärmens von Metallformen? Verbesserung der Fließfähigkeit und Qualität beim Aluminium-Lithium-Schleuderguss

- Welche Bedeutung hat eine Schnellabschreckanlage zur Überprüfung des Reaktionsweges von BiFeO3? Erfassung von Zwischenphasen