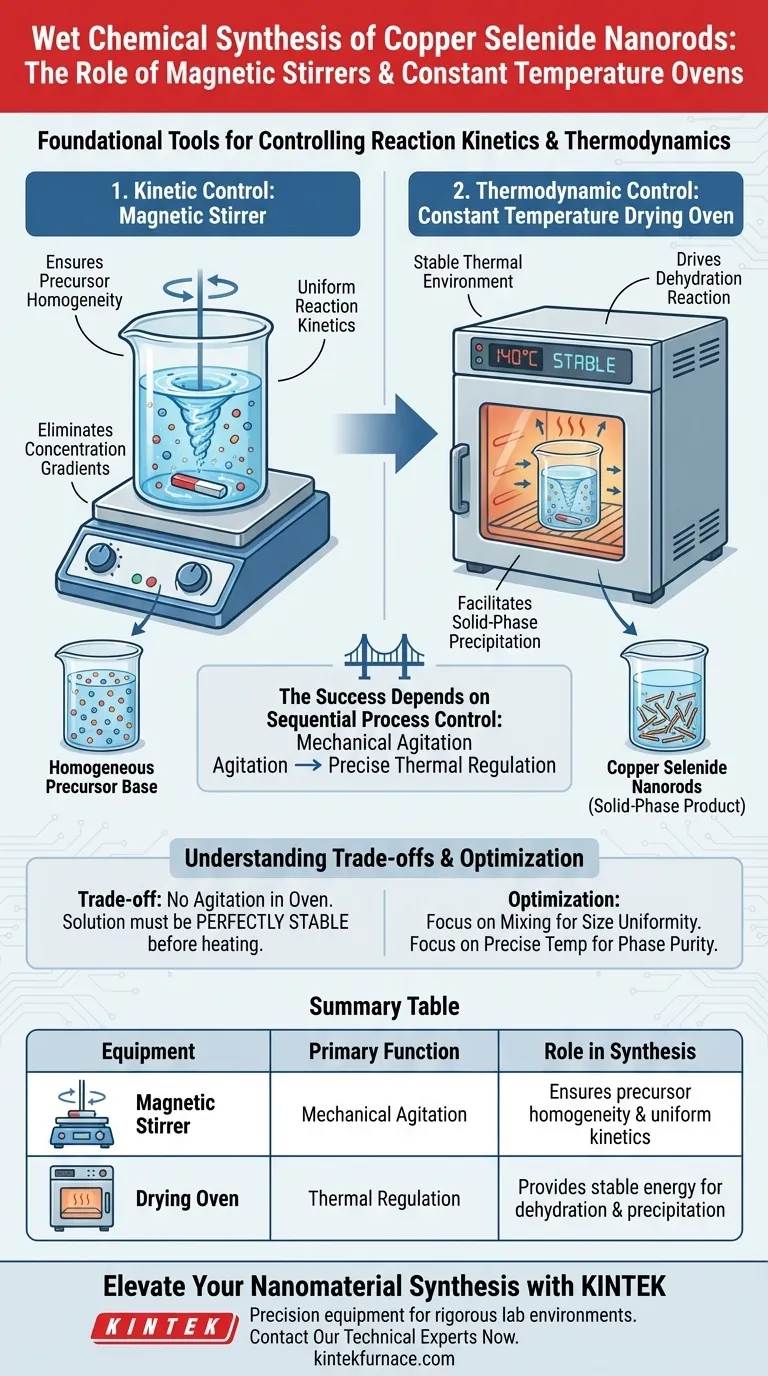

Magnetrührer und Trockenschränke mit konstanter Temperatur sind die grundlegenden Werkzeuge zur Steuerung der Reaktionskinetik und Thermodynamik bei der nasschemischen Synthese von Kupfer-Selenid-Nanostäben. Der Magnetrührer sorgt für die vollständige Homogenität der Vorläuferlösung, während der Trockenschrank mit konstanter Temperatur die stabile thermische Energie liefert, die für die spezifische Dehydratisierungsreaktion erforderlich ist, die feste Nanostäbe ausfällt.

Der Erfolg dieser Synthesemethode hängt von der sequenziellen Prozesskontrolle ab: Mechanische Bewegung stellt zunächst eine gleichmäßige chemische Umgebung her, gefolgt von präziser thermischer Regelung, um die Phasenänderung von flüssigen Vorläufern zu festen Nanostrukturen zu erzwingen.

Die Rolle der Homogenität bei der Vorläuferpräparation

Gewährleistung einer gleichmäßigen Reaktionskinetik

Der Magnetrührer wird in der Anfangsphase zum Mischen der Rohmateriallösungen verwendet. Seine Hauptfunktion besteht darin, Konzentrationsgradienten in der Flüssigkeit zu eliminieren.

Durch die Gewährleistung einer vollkommen homogenen Lösung stellen Sie sicher, dass gleichmäßige Reaktionskinetiken im gesamten Volumen gelten. Ohne diese Bewegung könnten lokale Konzentrationsunterschiede zu ungleichmäßigen Wachstumsraten oder unterschiedlichen Partikelgrößen führen.

Schaffung einer konsistenten Vorläuferbasis

Bevor Wärme zugeführt wird, müssen die Reaktanten gleichmäßig dispergiert sein. Der Magnetrührer integriert die Komponenten mechanisch und bereitet die Lösung auf die anschließende chemische Umwandlung vor.

Dieser Schritt ist entscheidend, da die Qualität des endgültigen Festprodukts direkt von der Gleichmäßigkeit der flüssigen Vorläufermischung abhängt.

Thermische Kontrolle und Phasenänderung

Bereitstellung einer stabilen thermischen Umgebung

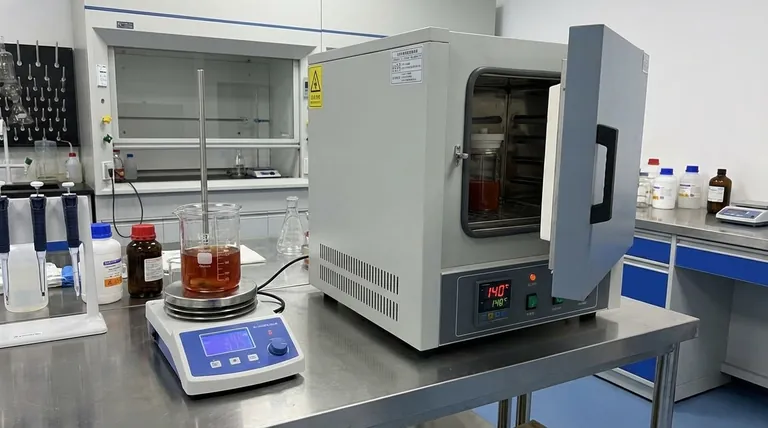

Sobald die Lösung gemischt ist, wird sie in einen industriellen Trockenschrank mit konstanter Temperatur überführt. Der Schrank wird verwendet, um eine spezifische, nicht schwankende Temperatur, wie z. B. 140°C, aufrechtzuerhalten.

Diese stabile thermische Umgebung ist unerlässlich. Temperaturschwankungen in dieser Phase können den Kristallisationsprozess verändern und zu Defekten in den Nanostäben oder unvollständigen Reaktionen führen.

Antrieb der Dehydratisierungsreaktion

Die vom Ofen gelieferte Wärme dient als Katalysator für eine spezifische chemische Veränderung: die Dehydratisierungsreaktion.

Dieser Prozess entfernt Wasser aus der Vorläuferstruktur. Er liefert die Energiebarriere, die die Vorläufer benötigen, um sich chemisch von einem gelösten Zustand in einen festen Zustand umzuwandeln.

Förderung der Ausfällung fester Phasen

Während die Dehydratisierungsreaktion unter konstanter Hitze fortschreitet, fallen die Vorläufer aus.

Diese Ausfällung führt zur Bildung von festen Produkten, insbesondere der Kupfer-Selenid-Nanostäbe. Die Stabilität des Ofens stellt sicher, dass diese Ausfällung mit kontrollierter Geschwindigkeit erfolgt, was für die Erzielung der gewünschten Nanostabmorphologie entscheidend ist.

Verständnis der Kompromisse

Trennung von Mischen und Erhitzen

Eine wesentliche Einschränkung bei der Verwendung eines Trockenschranks ist das Fehlen von Bewegung während der Heizphase. Sobald das Gefäß im Ofen ist, ist der Magnetrührer normalerweise nicht mehr im Einsatz.

Das bedeutet, dass die Lösung vor dem Erhitzen vollkommen stabil sein muss. Wenn sich die Vorläufer absetzen oder trennen, bevor die Temperatur den Reaktionspunkt (z. B. 140°C) erreicht, können die resultierenden Nanostäbe inkonsistent sein.

Kinetische vs. thermodynamische Abhängigkeiten

Der Magnetrührer befasst sich mit kinetischen Problemen (wie schnell und wie gut gemischt wird), während der Ofen sich mit thermodynamischen Problemen befasst (Bereitstellung von Energie für die Phasenänderung).

Sie können schlechtes Mischen nicht durch besseres Erhitzen ausgleichen. Wenn die Magnetrührerphase überstürzt oder unzureichend ist, wird die konstante Temperatur des Ofens diese Unvollkommenheiten einfach im endgültigen Festprodukt fixieren.

Optimierung des Syntheseprozesses

Um hochwertige Kupfer-Selenid-Nanostäbe zu gewährleisten, wenden Sie diese Prinzipien basierend auf Ihren spezifischen Prozesszielen an:

- Wenn Ihr Hauptaugenmerk auf Größenuniformität liegt: Priorisieren Sie die Magnetrührerphase, um sicherzustellen, dass die Rohmaterialien vollständig homogenisiert sind, bevor Wärme zugeführt wird.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Stellen Sie sicher, dass der Trockenschrank so kalibriert ist, dass er die Zieltemperatur (z. B. 140°C) präzise hält, da dies die Vollständigkeit der Dehydratisierungsreaktion fördert.

Die präzise Koordination von mechanischem Mischen und thermischer Stabilität verwandelt Rohchemikalien in strukturierte Nanomaterialien.

Zusammenfassungstabelle:

| Gerätetyp | Hauptfunktion | Rolle bei der Synthese |

|---|---|---|

| Magnetrührer | Mechanische Bewegung | Gewährleistet Vorläuferhomogenität und gleichmäßige Reaktionskinetik. |

| Trockenschrank | Thermische Regelung | Liefert stabile Energie (z. B. 140°C) für die Dehydratisierungsreaktion. |

| Prozessschritt | Mechanismus | Ergebnis |

| Vorwärmphase | Entfernung von Konzentrationsgradienten | Perfekt gemischte, stabile flüssige Vorläuferbasis. |

| Heizphase | Konstante thermische Umgebung | Kontrollierte Ausfällung von Nanostäben in fester Phase. |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzision ist der Unterschied zwischen inkonsistenten Ergebnissen und leistungsstarken Nanostrukturen. Mit Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Magnetrührer und fortschrittliche Trockenschränke mit konstanter Temperatur, die für anspruchsvolle Laborumgebungen entwickelt wurden.

Ob Sie Muffel-, Rohr-, Rotations-, Vakuum- oder CVD-Systeme benötigen, unsere Hochtemperatur-Labröfen sind vollständig anpassbar, um Ihre einzigartigen Syntheseanforderungen zu erfüllen. Gewährleisten Sie noch heute perfekte Phasenreinheit und Morphologie für Ihre Kupfer-Selenid-Nanostäbe.

Kontaktieren Sie jetzt unsere technischen Experten

Visuelle Anleitung

Referenzen

- Rajesh Rajasekharan, Manikoth M. Shaijumon. Bifunctional Current Collectors for Lean‐Lithium Metal Batteries. DOI: 10.1002/adfm.202502473

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist die Bedeutung der Dual-Tiegel-Anordnung bei der NCMCS-Sulfidierung? Verbesserung von Reinheit und Kontrolle

- Warum ist Hochtemperaturglühen im Ofen für Indium-dotiertes Kupferoxid erforderlich? Erschließen Sie das Potenzial von Halbleitern

- Welche Rolle spielt ein dediziertes Bias-Netzteil bei der Niederdruck-Plasmanitrierung? Steuerung der Ionenbeschleunigung meistern

- Wie beeinflusst der Glühprozess Co3O4/Cu2+1O-Heterojunktions-Nanodrähte? Präzise strukturelle Hybridisierung erreichen

- Was sind die Kernprozessvorteile der Verwendung eines Mikrowellenreaktors? Maximieren Sie Geschwindigkeit und Effizienz bei der Laborcharakterisierung

- Was ist die Funktion von Aluminiumfolie bei Lederverbrennungsexperimenten? Optimierung der thermischen Isolierung und Genauigkeit

- Warum ist das Erreichen eines bestimmten Temperaturschwellenwerts während des Torfkohleprozesses entscheidend? Entfesseln Sie reine Metallurgie

- Was ist der Zweck der Verwendung eines Hochvakuum-Pumpensystems für NiTi-Dünnschichten? Sicherstellung reiner Stöchiometrie & Leistung